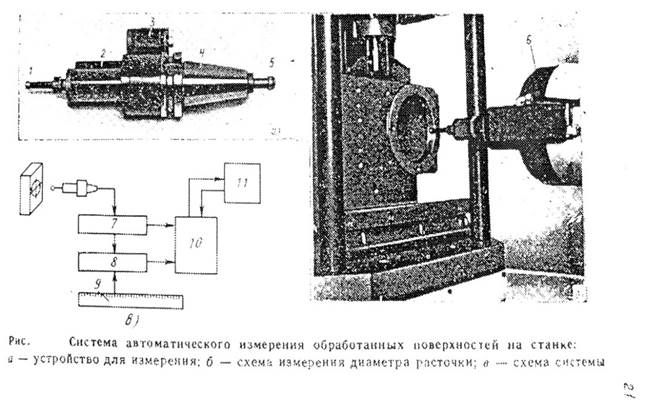

Типовая конструкция измерительных устройств.

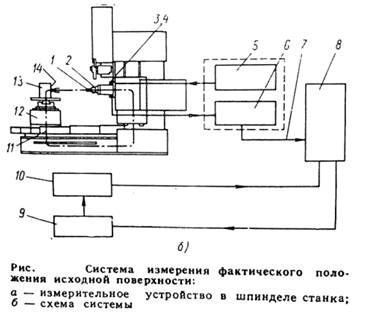

Рис. 21

1 – подпружиненный щуп, может отклоняться на некоторую величину от среднего положения в радиальном и осевом направлении;

2 – корпус;

3 – передатчик сигнала в момент, когда щуп датчика входит в контакт с измерительной поверхностью;

4 – коническая оправка;

5 – хвостовик для автоматического закрепления оправки.

a)

При необходимости проверки правильности выполнения какой-либо операции обработки, в шпиндель станка по программе устанавливается данное устройство с помощью автоматического устройства смены инструмента.

По программе щуп устройства касается двух противоположных сторон отверстия.

– перемещения щупа.

– перемещения щупа.

Внутри датчика находится источник питания и инфракрасный генератор. Сигналы посылаются в момент касания щупом измеряемой поверхности в форме инфракрасного излучения. Рядом со шпинделем (за его торцем) располагается приемник сигналов.

Измерение производится два раза до и после поворота шпинделя на 1800 и усредняется (на случай несовпадения осей отверстия и щупа).

Данные измерения поступают в блок контроля размеров и одновременно заносятся в память устройства ЧПУ.

Чтобы избежать нарушения процесса измерения при наличии охлаждающей жидкости и стружки, во время измерения осуществляется выдувание очищенного воздуха с кончика щупа.

Станок, кроме функции обработки, превращается в измерительную машину.

Аналогичные системы применяются на токарных станках. Ряд таких конструкций разработан специализированными фирмами (Marpo – 35 Германия), а также фирмами изготовителями токарных станков.

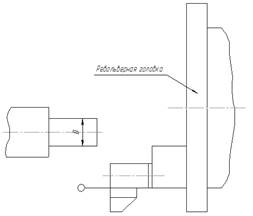

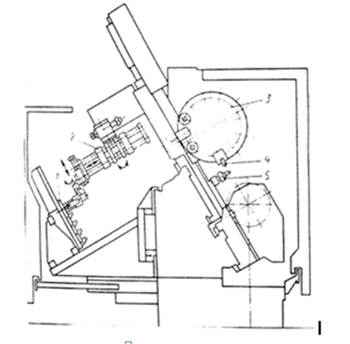

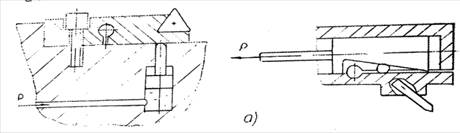

b) В автоматической системе измерения MDS фирмы Gildemeister (ФРГ) измерительное устройство монтируется в инструментальном гнезде револьверной головки (рис. 22).

Сигнал измерения от щупа передается без проводов в инфракрасном диапазоне энергии для работы – путем индукции. Точность измерения диаметров по двум точкам составляет ± (8 мкм + 0,03 мкм/мм). Так для d=25 мм ± (8 мкм + 25  0,03 мкм) = ± 9 мкм.

0,03 мкм) = ± 9 мкм.

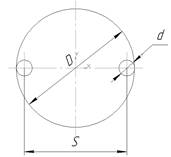

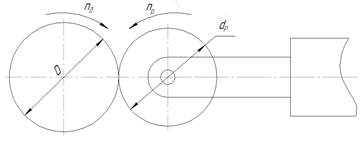

c) Широкое распространение получило измерение размеров с помощью контактного ролика (токарные станки с ЧПУ).

На осях шпинделя и ролика смонтированы импульсные датчики (например: 1000 импульсов за 1 оборот).

и

и  - число импульсов ролика и детали за одинаковое время t.

- число импульсов ролика и детали за одинаковое время t.

Результат измерения D поступает в блок сравнения, анализируется и вырабатывается сигнал на подналадку инструмента.

Для работы системы задаются:

- средний настроечный размер в поле допуска на регулировку.

- средний настроечный размер в поле допуска на регулировку.

- половина поля допуска на регулирование (по нему определяется (

- половина поля допуска на регулирование (по нему определяется (  ) нижняя и верхняя (

) нижняя и верхняя (  ) сигнальные границы).

) сигнальные границы).

Δ – допустимая погрешность измерения  .

.

- допустимый размерный износ инструмента.

- допустимый размерный износ инструмента.

- единичное перемещение инструмента (регулировочный импульс).

- единичное перемещение инструмента (регулировочный импульс).

- среднее изменение размера на одну деталь.

- среднее изменение размера на одну деталь.

Микропроцессорный юлок обеспечивает следующие операции:

1) Обеспечивает установившийся режим измерения, т.к. ролик не сразу раскручивается.

(многократное вычисление

(многократное вычисление  ,

,  - номер замера 1, 2, 3…)

- номер замера 1, 2, 3…)

2) Выработка сигнала о выходе за пределы сигнальных границ и счет сигналов (1й, 2й).

3) Подналадка на величину  после каждой детали. Если размер не выходит за пределы сигнальных границ или вышел первый раз.

после каждой детали. Если размер не выходит за пределы сигнальных границ или вышел первый раз.

4) Накапливание суммарной величины регулировочных перемещений  , начиная с 0.

, начиная с 0.

5) Система вырабатывает сигнал на замену инструмента дублером в случае, если  или размер вышел за сигнальную границу два раза.

или размер вышел за сигнальную границу два раза.

6) Счет числа обработанных деталей. Если размер вышел за границу на первой детали, то она останавливает станок.

Станок также останавливается в случае отсутствия инструмента дублера в магазине.

20. Коррекция размеров может быть ручной или автоматической.

Ручная подналадка – внесение оператором коррекции или поправки на координаты инструмента или детали.

Автоматическая подналадка – величина коррекции вычисляется встроенной ЭВМ станка для каждого инструмента, вносится в соответствующие ячейки памяти и хранится там, чтобы при следующем этапе работы данного инструмента войти в качестве поправки в координаты.

По способу измерения и получению информации различают два способа коррекции размеров:

1. По результатам измерения детали в процессе обработки. Причем возможно измерение одной или нескольких деталей – более точные результаты.

2. По результатам измерения точности выхода инструмента и (или) детали в исходное положение (точку), т.е. подержание точности позиционирования.

Второй способ.

Менее трудоемок, дешевле, его проще автоматизировать. Применяется при чистовой обработке, когда доля погрешностей от температурных деформаций и износа невелика.

Широкое распространение получает измерение размеров режущего инструмента непосредственно на станке, с автоматическим занесением в систему управления требуемой величины коррекции.

Пример:

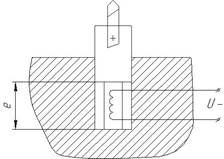

1) Устройство для измерения размеров резцов на автоматизированном токарном модуле фирмы Hejligenstaedt – Германия (стр.22).

1 – инструмент; 2 – щуп.

Щуп фиксирует фактическое положение режущей кромки резца, которое сопоставляется с заданным программой. Автоматически вносится соответствующая дополнительная коррекция на обработку.

Изношенный или сломанный инструмент снимается из револьверной головки роботом.

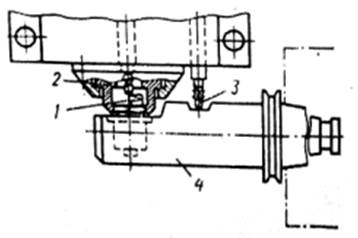

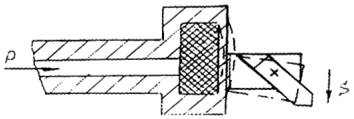

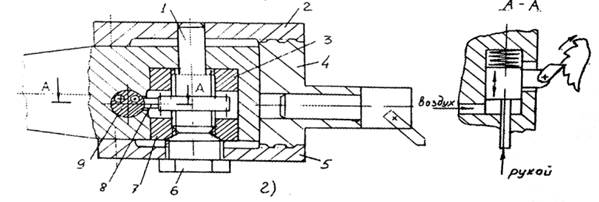

2) Электронное устройство для измерения размеров резца расточной оправки (фирма Pegard - Германия). Рис. 22

Измерительное устройство 3 подводится к закрепленной в шпинделе расточной оправке 4. Два щупа 1 и 2 одновременно касаются режущей кромки резца и специальной эталонной площадки, выполненной на оправке. Благодаря этому обеспечивается высокая точность измерения, не зависящая от точности координатных перемещений станка. Перед началом измерения резец и эталонная площадка продуваются специально подаваемыми струями воздуха.

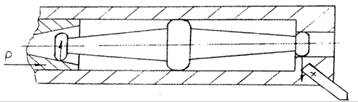

3) Система измерения на станке фактического положения исходной поверхности (стр. 23).

9 – привод;

10 – устройство обратной связи.

21. Устройства для корректировочных приспособлений инструмента.

На станках, у которых размеры деталей зависят от положения рабочих органов станка, - регулировочные перемещения – это добавочные перемещения этих органов. В этих случаях специальных устройств для регулировочных перемещений не требуется.

В некоторых случаях, например, для рабочих оправок, для устранения отклонения от заданного положения, возникающего в процессе установки и в процессе резания можно автоматически компенсировать путем введения в конструкцию расточных оправок механизмов подналадки, обеспечивающих перемещение режущей кромки по данным автоматического измерительного устройства.

Основным требованием к таким расточным оправкам является выдерживание размера гладкого отверстия в поле допуска в течение одной, двух смен за счет нескольких перемещений режущей кромки в сумме на 0,2-0,5 мм с точностью 0,0001-0,0025 мм при каждом перемещении.

Это достигается:

1. Использованием упругодеформированных элементов, несущих режущие элементы, которые нагружаются усилиями от (стр. 24):

a. гидро-, пневмоцилиндров;

Р – регулируемое давление.

b. деформация упругой стенки с помощью гидропласта;

Р – регулируемое давление или перемещение.

c. конструкция с качающимся рычагом;

перемещение от шагового двигателя.

перемещение от шагового двигателя.

d. оправки с автоматической подналадкой “Autoborc” фирмы “De Vlieg” США.

При срабатывании ползуна 9 (ход от 3 до 5 мм) фиксатор 8 через шестерню дифференциального ходового винта 1 вызывает его поворот на определенный угол. Вследствие этого гайки 3 и 7 перемещаются относительно друг друга на незначительные расстояния в осевом направлении. Гайка 7 опирается через установочный винт 6 на пластинку 5 гибкого шарнира. Эти детали соединены между собой с корпусом и инструментоносителем 4 без зазора посредством рифлений. Вместе указанные детали образуют параллелограмм, который при осевом перемещении гайки 7 вызывает за счет деформирования пластин 2 и 5 параллельное смещение инструментоносителя 4, перемещающегося за счет этого в сторону увеличения диаметра параллельно самому себе.

Каждый ход ползуна 9 вызывает параллельное смещение оси инструментоносителя на 0,0025 мм, что соответствует изменению диаметра на 0,005 мм.

Привод ползуна 9 можно осуществлять вручную или автоматически.

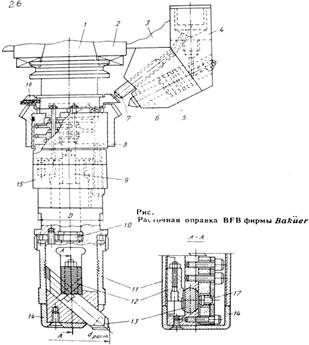

2. В некоторых случаях удобно подналадку осуществлять за счет поворота шпинделя станка на некоторое число оборотов, в зависимости от требуемой величины коррекции при заторможенном инструменте (например, оправка фирмы Baküer (Италия) “Flex Bore” (рис. 26)).

На рис. 26:

1 – наконечник стопорного устройства;

2 – колеса;

3 – бесконтактный датчик.

После измерения обработанного отверстия по команде ЧПУ стопор 2 фиксирует колесо 2. Датчик 3 отчитывает необходимое для регулирования число импульсов на частоте вращения шпинделя 4.

Приращение диаметра на 1 оборот шпинделя 0,001-0,004 мм.

Диапазон перемещения (на d) 6…26 мм.

8 типов оправок d=16…80 мм для диаметров расточки 18,7…123 мм.

При работе таких систем возникла идея создания программно – программируемых элементов, которые позволяют расширить технологические возможности (обработка конусов, ступенчатых отверстий).

3.

a. В стадии разработки находятся такие устройства, которые используют для микроперемещений инструмента – магнитострикционные и пьезоэлектрические преобразователи.

Магнитострикционные материалы (Co – Ni) под действием магнитного поля изменяют свои размеры.

Магнитострикционные материалы (Co – Ni) под действием магнитного поля изменяют свои размеры.

Пьезоэлектрические преобразователи (кварц) – изменяют свои размеры при прохождении электрического тока.

b. Перспективным является применение систем технического зрения для контроля за положением режущей кромки инструмента.

Матрица из микроскопических фотодиодов. Силуэт резца затемняет некоторые диоды. ЭВМ запоминает какие и постоянно следит, перемещая суппорт и определяя расстояние по осям, чтобы резец занимал одинаковое положение.

Матрица из микроскопических фотодиодов. Силуэт резца затемняет некоторые диоды. ЭВМ запоминает какие и постоянно следит, перемещая суппорт и определяя расстояние по осям, чтобы резец занимал одинаковое положение.

22. Система и устройства для наблюдения за состоянием инструмента (диагностические системы).

Цель применения этих устройств:

Установление момента времени, когда инструмент износится до предельнодопускаемого состояния и выработка сигнала или команды для устройства, заменяющего инструмент дублером или в простейших случаях команда на остановку станка.

Для работы систем автоподналадки датчики износа должны непрерывно давать информацию. Для решения вопроса о замене инструмента нужно знать, когда инструмент отработает 50%, 90%, 100% своей стойкости.

Сигнал на замену инструмента может быть получен контролем времени наработки каждого инструмента и сравнения этого времени с заданной предельно допустимой стойкостью для данного инструмента.

Т. е. состояние инструмента не контролируется, а учитывается во время работы инструмента. Для этого необходимы дополнительные электронные устройства, обеспечивающие хранение и переработку информации о времени работы каждого инструмента, включая дублера.

Датчики износа инструмента разделяют на два типа:

1) Для прямого измерения износа;

2) Для косвенного измерения износа (по измерению параметра, зависящего от износа).