Системы автоматического регулирования размеров в процессе обработки.

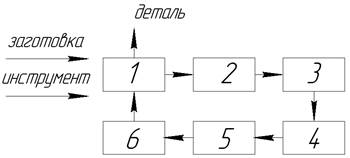

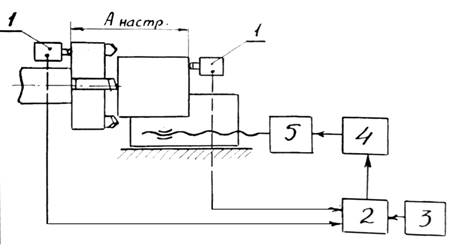

В целом любая система автоподналадки выглядит одинаково (рис. 13).

Стрелками показана цепь взаимодействия между узлами.

1 – рабочая позиция, на которой получают нужный размер, подлежащий регулированию.

2 – измерительная позиция (измерительные устройства). На этом этапе геометрические размеры преобразуются в электрический сигнал, аналоговый или цифровой код.

3 – усилитель или преобразователь сигнала (микропроцессор). Анализирует поступающую информацию и вырабатывает команду для дальнейшей работы системы.

4 – командно-аппаратный блок (логическое устройство, которое преобразует сигнал в команду). Включает или выключает какие-то силовые узлы.

5 – силовые узлы (электродвигатель, цилиндры).

6 – исполнительный механизм станка (суппорт, каретка и др.).

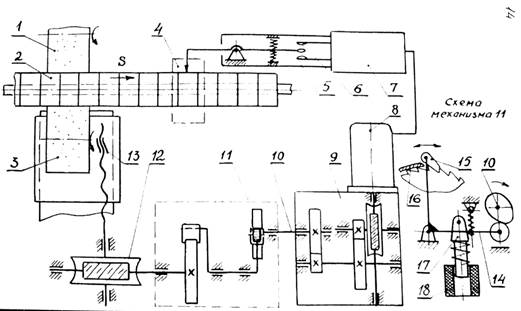

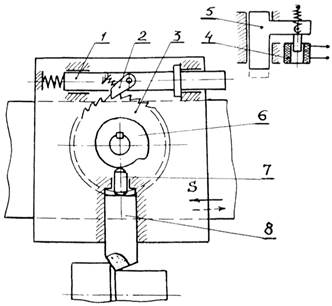

Пример системы автоподналадки бесцентровошлифовального станка.

(Рис. 14)

Деталь 2 образуется двумя кругами 1 и 3, где 3 – рабочий круг. Детали идут непрерывным потоком в направлении S.

5,6 – контакты (дают значение max и min размера).

7 – электросхема включает электродвигатель 8.

10 – выходной вал (имеет кулачок, который качает собачку 15), поворачивает храповое колесо.

18 – соленоид (производит мгновенное размыкание).

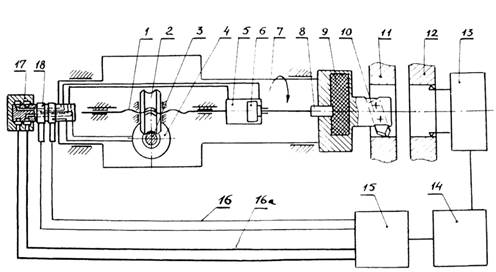

Регулирование размеров при алмазной и тонкой расточке.

(Рис. 15)

Деталь образуется расточной оправкой 10,

9 – гидропластовый цилиндр с поршнем 5,

6 – устройство для подвода и отвода резца,

17 – муфты для подвода масла и вращающимся узлом,

13 – измерительный прибор, который измеряет диаметр после обработки,

14 – усилитель,

15 – командоаппарат, когда деталь подходит к сигнальной границе, то выключается электродвигатель 4 и начинает вращаться червячное колесо (колесо вращается, но не перемещается в осевом направлении, таким образом, винт сообщает добавочное движение плунжеру 8).

Величина импульса меняется при использовании реле времени.

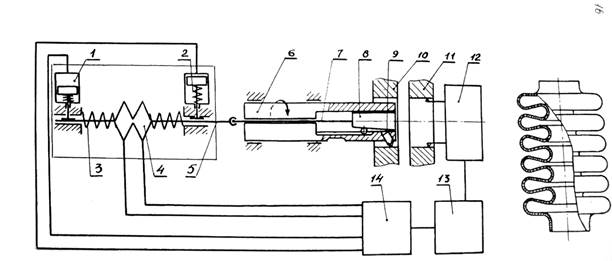

Регулирование размеров при тонкой расточке.

(Рис. 16)

Регулирование аналогично рис. 15.

Регулирование только по нижней границе, т.к. при расточке размер уменьшается. В качестве приводного устройства используется сильфон 4. Сильфон – это тонкостенная (обычно металлическая) цилиндрическая оболочка с поперечной гофрированной боковой поверхностью; расширяется или сжимается вдоль оси (подобно пружине) под действием разности давления внутри или снаружи или от внешнего силового воздействия. Применяется в пневматике (как чувствительный орган). В данном случае для постепенного регулирования размера инструмента.

Регулирование короткими импульсами.

(Рис. 17)

Схема используется для подналадки перемещений рабочих ходов станка.

5 – упор, перемещаемый соленоидом 4.

При движении суппорта вправо, выступает упор 5, с которым взаимодействует стержень 1. Собачка 2 поворачивает храповое колесо 3. Регулирование идет продолжительными импульсами. Для регулирования используется холостой ход суппорта.

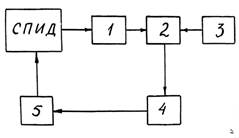

18. Системы адаптивного управления.

Это система оперативного управления упругими отжимами. Измеряются упругие перемещения и поддерживаются постоянными с помощью механизмов подач или поддержания носителями сил резания. Измеряют их динамометрами. Эти системы связаны с системами станка, но связи с инструментом нет.

Точность обработки повышается в 5…10 раз. Так при обточке валиков с припуском от 1,5 до 5 мкм на сторону, рассеивание составляло 52 мкм. С применением САУ его уменьшили в 8…9 раз. Во многих случаях не требуется чистовая обработка, и высвобождаются станки.

a) На рис. 18 показана система управления перемещением того органа, который компенсирует изменение размеров, вызванных отжатием.

Сигнал о величине размера Анастр снимается датчиками 1 (больше размер – больше отжатия, больше сигнал U). С датчика 3 снимается стандартный сигнал, соответствующий нулевой величине размера Анастр. При изменении отжатия величина сигнала U меняется. 2 – блок сравнения Uсигн и Uстанд. Разность их подается на усилитель 4. При положительном ΔU исполнительное устройство 5 перемещает стол на фрезу, при ΔU<0 – от фрезы.

b) Регулирование величины отжатия можно производить не перемещением рабочего органа, а изменением того параметра режима резания, от которого зависит величина отжатия (рис. 19). Обычно изменяют величину подачи.

Узлы и блоки те же, но исполнительное устройство меняет не положение стола, а величину подачи (ΔU>0 – уменьшает и ΔU<0 – увеличивает).

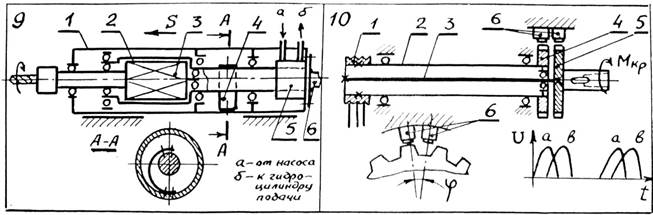

c) При затуплении сверла Мкр ↑ на 25…50%, а осевое усилие на 100% и более.

Есть механизмы, позволяющие стабилизировать то или другое уменьшение подачи. А при еще большем превышении – отключают станок (Рис. 20 - 9).

1 – пиноль;

2 – статор;

3 – ротор;

4 – спиральная пружина;

5 – дроссель, регулирует расход материала;

6 – шпиндель станка.

В пиноль 1 станка, движущейся поступательно с подачей S от гидроцилиндра, смонтирован специальный двигатель. Статор 2 имеет возможность поворачиваться под действием реактивного Мкр в противоположную вращению ротора 3 сторону. Чем больше Мкр действует на сверло, тем на больший угол поворачивается статор, скручивая пружину 4. При этом поворачивается золотник дросселя 5, уменьшая расход масла, поступающего в гидроцилиндр подачи. Тем самым снижает Мкр. Средняя стойкость сверла возросла в 10 раз. Очень эффективно при сверлении сверлами ø < 2,5 мм. Существует также фазоимпульсное устройство (Рис. 20 – 10) для сигнализации величины Мкр.

Датчики выдают сигналы с определенным сдвигом фаз. По сдвигу можно судить о Мкр. Электронное устройство реагирует на этот сдвиг фаз.

19. Методы коррекции размеров на станках с ЧПУ и в ГАП.

Коррекция размеров может быть ручной или автоматической.

Ручная подналадка – внесение оператором коррекции или поправки на координаты инструмента или детали.

Автоматическая подналадка – величина коррекции вычисляется встроенной ЭВМ станка для каждого инструмента, вносится в соответствующие ячейки памяти и хранится там, чтобы при следующем этапе работы данного инструмента войти в качестве поправки в координаты.

По способу измерения и получению информации различают два способа коррекции размеров:

1) По результатам измерения детали в процессе обработки. Причем возможно измерение одной или нескольких деталей – более точные результаты.

2) По результатам измерения точности выхода инструмента и (или) детали в исходное положение (точку), т.е. подержание точности позиционирования.

Первый способ дает возможность коррекции суммарной погрешности обработки от постоянных и переменных факторов (это +), но в корректирующее воздействие входит случайная составляющая погрешности, поэтому действительно необходимая величина коррекции искажается (это -). Метод дает преимущество в том случае, если погрешность износа инструмента, тепловые деформации узлов и другие изменяющиеся условия обработки существенны. Больше метод применяется при черновой обработке.

Системы автоматического измерения и компенсации включают специальные измерительные устройства, смонтированные в инструментальной оправке, которая может помещаться в магазине инструментов.