Автоподналадка инструмента (автоподнастройка).

Причины изменения размеров деталей:

1) Износ инструмента (систематическая переменная погрешность).

2) Температурные деформации узлов станка (не всегда можно предсказать изменение размеров). Это систематическая переменная погрешность.

3) Упругие деформации СПИД – случайная погрешность (случайные колебания припуска, твердости, углы заточки).

4) Неточность оборудования.

Понятие автоподналадки целиком связывается с компенсацией погрешностей, связанных с износом инструмента.

Цели автоподналадки:

1. Получение годных деталей, уменьшение вероятности брака.

2. Более полное использование инструмента Тр→Т (Тр – размерная стойкость; Т – общая стойкость).

3. Сокращение потерь времени на смену режущего инструмента (уменьшения простоев оборудования).

4. Повышение надежности техпроцесса в целом (производство стабильное без простоев).

5. Превращение оборудования в полностью автоматизированное.

Можно применить два способа восстановления параметров обработки:

1) В момент времени Тр сменить инструмент на новый. Этот способ прост, но плохо используются режущие свойства инструмента и при этом большие затраты на смену инструмента. Применяется редко.

2) Подналадка станка за счет изменения положения рабочих органов станка или за счет положения инструмента или детали в рабочих органах станка. Добиться изменения размера так, чтобы он находился снова в поле допуска.

15. При разработке автоподналадочных систем решаются следующие вопросы:

1. Контроль размеров обрабатываемой детали в процессе обработки (оперативный), его данные учитываются при подналадке.

Контролируют: а) размеры детали;

б) положение режущего инструмента.

2. Разработка устройств для выработки управляющих сигналов, которые по результатам измерения, обрабатывают информацию, идущую от измерительных устройств. С помощью микропроцессоров делают вывод, какую отдать команду для перемещения рабочих органов станка.

3. Механические устройства для малых перемещений рабочих органов станков или режущих кромок инструментов специальных конструкций.

4. Разработка управляющих программ, если система автоподналадки включена как отдельный блок.

При разработке этих систем возникают определенные трудности:

1) Такое измерение детали в условиях помех (рабочие движения, нагрев детали, наличие СОЖ, стружки).

2) Передача информации об измеренном размере (при помощи радиоволн, передатчик – приемник).

3) Вычисление регулируемых перемещений.

4) Сообщение резцу малых перемещений.

16. Способы регулирования.

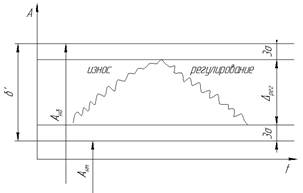

В поле допуска выделяется более узкое поле допуска на регулирование.

, где

, где

- ширина технологического допуска;

- ширина технологического допуска;

– среднеквадратичное отклонение, характеризует поле рассеивания.

– среднеквадратичное отклонение, характеризует поле рассеивания.

1 и 2 – верхняя и нижняя сигнальные границы соответственно.

Предположим, в результате износа инструмента, размер изменяется и в какой-то момент времени подходит к верхней границе, при достижении которой поступает сигнал, который изменяет размер.

При этом возможны разные способы регулирования:

I. По характеру работы системы во времени.

1) Непрерывное регулирование (идет в обоих направлениях). Применяется, когда заранее неизвестно в какую сторону изменяется размер без регулирования.

Недостаток: система работает непрерывно без отдыха и быстрее изнашивается. (Идет по двум сигнальным границам).

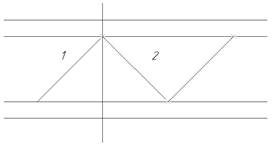

2) Прерывистое регулирование. Идет с использованием двух сигнальных границ.

1 – система регулирования не работает;

2 – САР включается, но работает до тех пор, пока не будет достигнута нижняя сигнальная граница.

Применяется, когда заранее известно в каком направлении идет изменение размера.

II. По характеру регулируемых перемещений.

1) Постепенное регулирование. Идет медленное перемещение рабочих органов во время обработки. Применяется редко.

2) Импульсное регулирование. Рабочие органы перемещаются скачкообразно (применяют чаще из-за простоты устройств). Различают регулирование большими и малыми импульсами.

a. Большими – величина регулируемого импульса соизмерима с  .

.  , но

, но  .

.

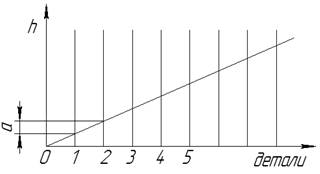

Применяется при грубой (получистовой) обработке. При выборе величины импульса надо учитывать, насколько изменится размер детали в среднем на одну минуту – “а”.

а - изменение размера на одну деталь;

а - изменение размера на одну деталь;

- регулировочный импульс.

- регулировочный импульс.

После каждой детали производится подналадка на  при размере в поле допуска, и при первом сигнале о выходе из допуска.

при размере в поле допуска, и при первом сигнале о выходе из допуска.

b. При регулировании малыми импульсами  , но

, но  и

и  . Применяется при тонкой обработке.

. Применяется при тонкой обработке.

При импульсном регулировании общая ширина поля рассеивания:  .

.

Размерный износ (условный) – общая величина регулировочного перемещения.  - в каждом цикле детали. h накапливается и сравнивается с допускаемой величиной

- в каждом цикле детали. h накапливается и сравнивается с допускаемой величиной  . После превышения

. После превышения  - замена инструмента. Для повышения точности нужно уменьшать рассеивание за счет точности станка, стабильности инструментов, а также за счет уменьшения

- замена инструмента. Для повышения точности нужно уменьшать рассеивание за счет точности станка, стабильности инструментов, а также за счет уменьшения  , но нельзя сделать

, но нельзя сделать  .

.

Регулирование идет по одной сигнальной границе.

Выбор положения сигнальной границы.

Если размер измеряется непосредственно при обработке, то сигнальный размер равен:

верхний  ;

;

нижний  .

.

При замене через “n” позиций нужно ввести поправку к сигнальному размеру.

При замене через “n” позиций нужно ввести поправку к сигнальному размеру.

а – среднее изменение размера;

n – число коррекций, на сколько происходит запаздывание.

17. Регулирование и измерение.

1) Регулирование размеров происходит без измерения. Базируется на статической системе включения через определенное число деталей и импульсным способом производится подналадка.

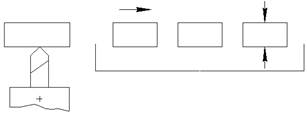

2) Измерение производится после получения размеров. Определяются специальные позиции, на которых детали очищаются и приборы измеряют размеры.

Преимущество: измерение производится в хороших условиях.

Недостаток: измерение запаздывает, что требует корректировки положения сигнальных границ.

3) Измерение происходит на той же позиции, где получают размер. Здесь можно влиять на размер, непосредственно полученный на этой позиции.

4) Измерение производится во время обработки (но измеряются не размеры, а факторы, от которых зависят размеры, например, упругие перемещения системы СПИД, или отжимающие силы резания). Как правило, в таких системах износ инструмента не учитывается. Эти системы называются системами адаптивного управления (САУ).