Настройка инструмента вне станка.

Данная настройка считается прогрессивной. Настройка осуществляется путем регулирования положения режущих кромок инструмента относительно базовых плоскостей (осей), связанных со вспомогательным инструментом.

Для такой настройки применяются контрольно настроечные приборы (КНП).

Настройка вылета резца.

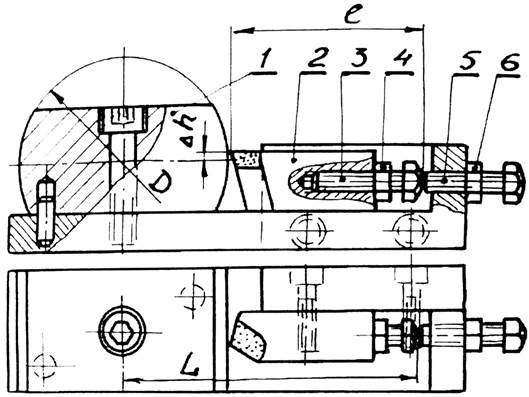

(Рис. 7)

1 – установ;

2 – резец;

3 – винт;

4 – гайка;

5 – установочный винт;

6 – гайка.

Установ делается круглым, чтобы компенсировать высотные погрешности, т.е. если резцы по высоте разные. Установочный винт устанавливают один раз и законтривают.

Вместо винта можно сделать индикатор.

Если приходится регулировать и осевое положение резца, то он снабжается дополнительным регулировочным винтом.

Для установки вылета осевых инструментов применяют приборы флажкового типа.

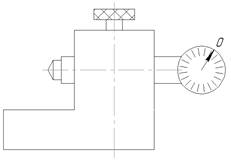

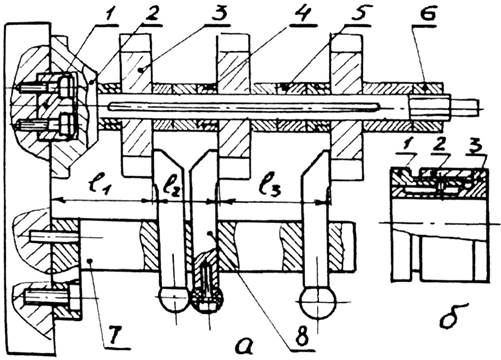

(Рис. 8)

Погрешность 0,2…0,3 мм. Используется на автоматических линиях.

1 – регулировочный винт;

2 – флажок;

3 – стержень на котором располагается флажок;

4 – гайка и контргайка;

5 – гайка для флажка;

6 – оправка для приспособления;

7 – сверло;

8 – шпиндель;

L – вылет.

Для более точной настройки вместо флажка может быть использован индикатор.

Для удобства работы часто делают приборы с откинутым упором. Делают многоместные приборы для настройки сразу комплекта инструментов.

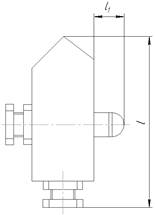

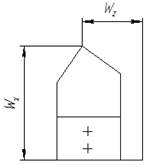

Например, настройка набора фрез (рис. 10).

Положение фрез регулируется регулировочными втулками 4,5, которые состоят из двух резьбовых деталей.

2 – прижимной фланец;

3 – фрезы;

6 – гайка;

7 – основание;

8 – контролируемые упоры.

Более совершенными являются оптические приборы, которые дают изображение в поле зрения микроскопа или на экране.

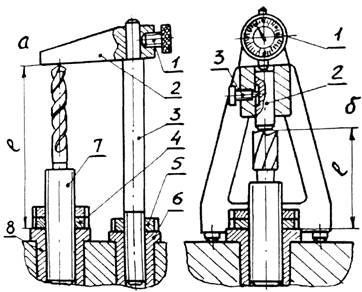

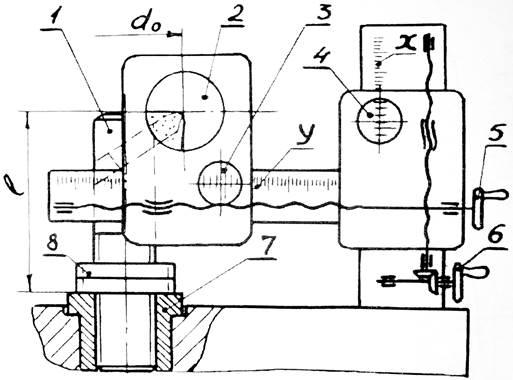

Настройка расточных оправок, которые должны иметь определенные диаметр и вылет (рис. 11).

Оправка с резцом 1 ставится в базовую втулку прибора 7, которая имитирует шпиндель станка. Регулирование вылета производится с помощью гаек 8. Регулирование вылета резца на диаметр может быть ручным выдвижением или возможна тонкая регулировка резца с помощью лимбов 3 и 4 (у и х). На приборе есть две подвижные части (ползун перемещается горизонтально и по стойке). Несущее визирное устройство (микроскоп или проектор). Перемещение d и l отсчитывается по шкалам (могут быть нониусные линейки (0,01…0,05мм – цена деления); оптическая шкала (до 0,01 мм)) или устройства цифровой индикации, т.е. размеры высвечиваются (УЦИ).

По данным карты наладки перемещение dэталон, lэталон устанавливается в нужном положении перемещением подвижных частей прибора.

Выводим резец в перекрестие визирного устройства и закрепляем гайками. Для юстировки (проверки точности) прибора, вместо рабочей оправки ставится эталон с выступом, размеры которого известны dэталон, lэталон.

Перемещают подвижные части, ловят выступ в перекрестие и сравнивают найденные размеры с известными.

Прибор может быть использован и для изменения вылетов d, l.

Отсюда имеют место два случая использование прибора:

1. Для станков, не имеющих встроенную ЭВМ – оправки должны быть настроены на нужные размеры.

2. Для станков, имеющих встроенную ЭВМ.

Размер l расточных оправок, часто можно не настраивать, а просто измерить и ввести в память машины. При работе программа учтет отличие фактической длины l от требуемой.

При использовании концевых фрез для контурной обработки в память вводится фактический диаметр фрезы. ЭВМ скорректирует положение эквидистанты.

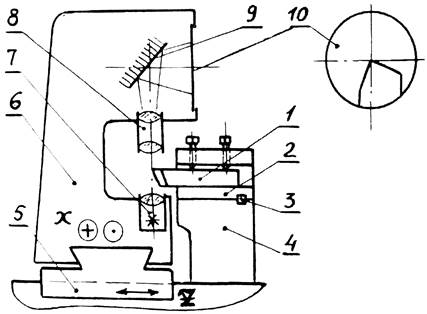

Для настройки резцов на станках с ЧПУ применяются проекторы типа ВВ-2026 (рис. 12).

1 – резец;

2 – резцедержатель;

3 – шпонка;

4 – основание на котором устанавливается инструмент;

5 – крестовые направляющие;

6 – корпус прибора;

7 – источник света;

8 – линзы;

9 – зеркало;

10 – видимый экран.

Проектор установлен на крестовых направляющих параллельно осям х и z, имеющих отсчетное устройство, позволяющее установить определенные координаты х и z с достаточной точностью.

12. Требования к КНП.

1) Идентичность баз для закрепления инструментов или инструментальных блоков (режущий + вспомогательный инструмент) у прибора и станка.

Базовые поверхности прибора должны быть точнее, чем базовые поверхности станка.

2) Одинаковые усилия закрепления и одинаковые направления усилий у прибора и станка.

3) В случае установки инструментов по установам и эталонам, твердость установа на 2-3 единицы ниже твердости режущей кромки.

4) Усилия прижима к установу – не более 200 г.

5) Установ или эталон должен иметь форму детали.

6) При установке по индикатору непосредственный контакт индикаторной пятки с режущей кромкой нежелателен.

Определенным требованиям должен соответствовать и инструмент, а также метод крепления его во вспомогательном.

Это:

1) Инструмент должен иметь регулировочные элементы. Чаще ими снабжены вспомогательные инструменты.

2) Желательно оснащать инструмент взаимозаменяемыми режущими элементами, при замене которых размер инструмента остается в допустимых пределах.

3) Метод закрепления должен быть таким, чтобы при закреплении избежать сдвига режущего инструмента.

13. Расчет точности настройки и погрешности обработки детали.

Погрешность настройки:  , где

, где

- погрешность резерва точности. Учитывает неизвестные факторы.

- погрешность резерва точности. Учитывает неизвестные факторы.

- сумма всех погрешностей в цепи настройки.

- сумма всех погрешностей в цепи настройки.

Настройка по жесткому упору:

погрешность – 0,15…0,3

Настройка по индикатору:

погрешность – 2 деления индикатора.

Достигается точность обработки:  , где

, где

- коэффициент резерва точности.

- коэффициент резерва точности.

n = 1 или 2:

1 – если погрешность настройки и станка переносится на деталь однократно (например, фрезерный станок).

2 – двукратно (обработка тел вращения на токарном станке).

- погрешность станков;

- погрешность станков;

возникает от неточной остановки подачи на сверлильных станках при подаче до упора – 0,07-0,15 мм; на агрегатных станках – 0,02-0,07 мм.

возникает от неточной остановки подачи на сверлильных станках при подаче до упора – 0,07-0,15 мм; на агрегатных станках – 0,02-0,07 мм.

На токарных многошпиндельных автоматах и полуавтоматах поперечная подача – 0,07-0,15 мм и осевая – 0,15-0,3 мм.

При автоматическом выключении подачи: у сверлильных станков – 0,5…1 мм; у агрегатных – 0,05…0,2 мм.

14. Автоматическое регулирование размеров детали в процессе обработки.