Расчет тканевых фильтров

Технологические расчеты фильтровальных аппаратов сводятся, как правило, к определению площади фильтровальной поверхности в зависимости от объема очищаемого воздуха, гидравлического сопротивления фильтровальной перегородки и аппарата в целом, а также, в некоторых случаях – определение частоты и продолжительности циклов регенерации фильтровальных элементов и других технологических параметров, характеризующие работу фильтровального аппарата [1].

Фильтрующая поверхность аппарата или группы аппаратов Fф (м2) определяется из выражения:

(1)

(1)

где Vп – объем газа, поступающего на очистку, м3/ч; Vp – объем газа или воздуха, расходуемого на обратную продувку фильтровальной поверхности, м3/ч; q – удельная газовая нагрузка при фильтровании, м3/(м2∙мин); Fp – фильтрующая поверхность, отключаемая при регенерации в течение 1 часа (м2), определяется из выражения:

(2)

(2)

где Nc – число секций; Fc – фильтрующая поверхность секции, м2; τР – время отключения секции на регенерацию, с; тр – число регенераций в течение 1 часа.

Для фильтров с импульсной продувкой в связи с кратковременностью процесса регенерации поверхностью фильтра, выключаемой на время регенерации, и объемом газа, расходуемого на обратную продувку, можно пренебречь.

Удельная газовая нагрузка на фильтровальную перегородку колеблется для рукавных фильтров от 0,3 до 6 м3/(м2∙мин). Внутри этого диапазона выбор оптимального значения зависит от многих факторов, к которым в первую очередь относятся свойства улавливаемой пыли, способ регенерации фильтровальных элементов, концентрация пыли в очищаемом газе, структура фильтровального материала, температура очищаемого газа, требуемая степень очистки.

С достаточной для практических расчетов точностью удельная газовая нагрузка q в рукавных фильтрах [м3/(м2∙мин)] может определяться из следующего выражения:

(3)

(3)

где qн – нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации (определяется из табл. 1);

С1 –коэффициент, характеризующий особенность регенерации фильтровальных элементов;

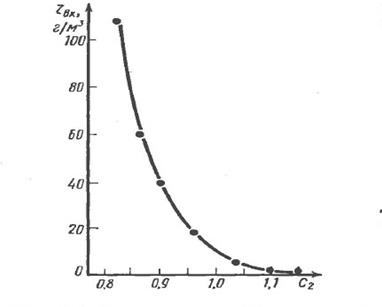

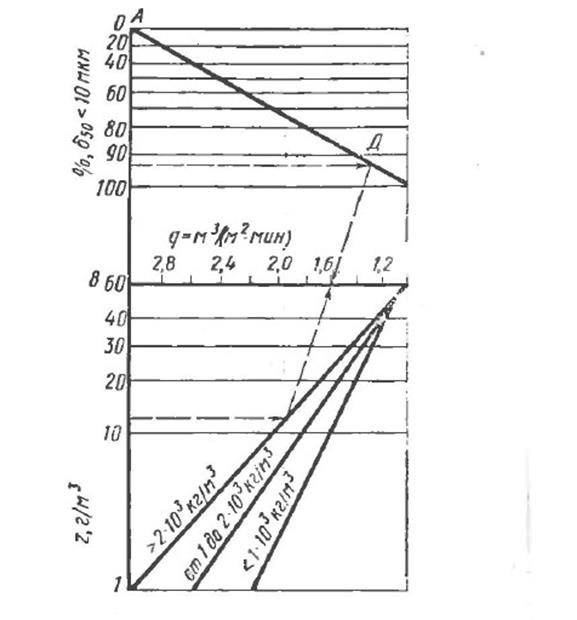

С2 – коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку (определяется по рис. 1);

С3 – коэффициент, учитывающий влияние дисперсного состава пыли в газе (определяется из табл. 2);

С4 – коэффициент, учитывающий влияние температуры газа (определяется из табл. 3);

С5 – коэффициент, учитывающий требования к качеству очистки.

Таблица 1.

Значения нормативной удельной газовой нагрузки

| Значение qн, [м3/(м2∙мин)] | ||||

| 3,5 | 2,6 | 2 | 1,7 | 1,2 |

| Комбикорм Мука Зерно Жмыховая пыль Пыль кожи Опилки Табак Картонная пыль Поливинил хлорид (после распылительной сушилки) | Асбест Волокнистые и целлюлозные материалы Пыль при выбивке отливок из форм Гипс Известь гашеная Пыль от полировки Соль Песок Песок песко-струйных аппаратов Кальцинированная сода | Глинозем Цемент Керамические красители Уголь Плавиковый шпат Резина Каолин Известняк Сахар Пыль горных пород | Кокс Летучая зола Металло-порошки Окислы металлы Пластмассы Красители Крахмал Смолы сухие Химикаты из нефтесырья | Активированный уголь Технический углерод Моющие вещества Порошковое молоко Возгоны цветных и черных металлов |

Для выбора коэффициента С 1, учитывающего влияние особенностей реге нерации фильтровальных элементов, в качестве базового варианта принимается фильтр с импульсной продувкой сжатым воздухом с рукавами из ткани. Для этого аппарата коэффициент C1 = 1. При использовании рукавов из нетканых материалов значение коэффициента может увеличиваться на 5…10%.

Для фильтров с регенерацией путем обратной продувки и одновременного встряхивания или покачивания рукавов принимается коэффициент C1 = 0,704…0,85. Меньшее значение принимается для фильтров с рукавами из плотной ткани и с элементами, выполненными в виде конвертов.

Для фильтров с регенерацией путем обратной продувки коэффициент C1 = 0,55…0,70. Меньшее из этих значений принимается для рукавов из стеклоткани и фильтров, снабженных фильтровальными элементами, выполненными в виде конвертов.

Концентрация пыли сказывается на продолжительности цикла фильтрования (рис. 1).

Концентрация пыли сказывается на продолжительности цикла фильтрования (рис. 1).

Рисунок 1. Зависимость коэффициента С2 от концентрации пыли Zвх (cвх), [г/м3]

При увеличении концентрации увеличивается частота регенераций и удельная нагрузка должна снижаться. Однако зависимость удельной нагрузки от концентрации пыли не является линейной функцией. Наиболее заметно изменение концентрации проявляет себя в интервале концентраций 1…30 г/м3. При более высоких значениях усиливается влияние коагуляции частиц пыли. Часть пыли в виде агломератов падает в бункер до ее осаждения на фильтровальных элементах. Значения коэффициента С2, учитывающего влияние концентрации пыли на удельную газовую нагрузку, приведены на рис. 1.

Оценка влияния дисперсного состава пыли на выбор удельной нагрузки должна проводиться на основе анализа пробы, взятой во взвешенном состоянии. Пыль, осажденная из потока в виде слоя, укрупняется, из-за чего в процессе жидкостной седиментации получаются искаженные результаты. Особенно заметно это явление при анализе субмикронных частиц. Экспериментальные значения коэффициента, учитывающего влияние дисперсного состава пыли в газе, приводятся в табл. 2.

Температура оказывает непосредственное влияние на вязкость газов, от которой, в свою очередь, зависит удельная нагрузка (табл. 3.).

| Таблица 2. Значения коэффициента C3, учитывающего влияние дисперсного состава пыли | Таблица 3. Значения коэффициента C4, учитывающего влияние температуры t0 C | |||||||||||

| Медианный размер частиц аэрозолей δ50 (d50), мкм | Коэффициент C3 |

| t0 C | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 | |

| > 100 50…100 10…50 3…10 < 3 | 1,2…1,4 1,1 1,0 0,9 0,7…0,9 | C4 | 1,0 | 0,9 | 0,84 | 0,78 | 0,75 | 0,73 | 0,72 | 0,70 | ||

Коэффициент, учитывающий требования к качеству очистки, оценивается по концентрации пыли в очищенном газе, т.е. с увеличением скорости фильтрования концентрация пыли в очищенных газах увеличивается.

Считается, что в исправно действующем фильтрующем элементе концентрация пыли на выходе из фильтра не должна превышать 30 мг/м3: для этих условий принимается значение С5 = 1. Если к качеству очистки предъявляются более жесткие требования, то коэффициент С5 снижается.

В случае, если концентрация пыли в очищенных газах не должна превышать 10 мг/м3, коэффициент принимается равным С5 = 0,95.

Для предварительных расчетов удельную газовую нагрузку с достаточной точностью можно определить, пользуясь номограммой (рис. 2). В основу построения номограммы положены результаты исследований, учитывающих влияние мелких фракций, плотности и концентрации пыли на степень очистки и гидравлическое сопротивление. По оси ординат, в верхней части номограммы, на участке А откладывается содержание массы пыли с медианным размером частиц меньше 10 мкм в %-х к общей массе улавливаемой пыли.

Для предварительных расчетов удельную газовую нагрузку с достаточной точностью можно определить, пользуясь номограммой (рис. 2). В основу построения номограммы положены результаты исследований, учитывающих влияние мелких фракций, плотности и концентрации пыли на степень очистки и гидравлическое сопротивление. По оси ординат, в верхней части номограммы, на участке А откладывается содержание массы пыли с медианным размером частиц меньше 10 мкм в %-х к общей массе улавливаемой пыли.

Рисунок 2. Номограмма для определения удельной нагрузки q [м3/(м2∙мин)]

в зависимости от концентрации пыли Zвх (cвх), [г/м3] и аэрозолей с медианным размером

δ50 (d50) = 2…100 мкм

В нижней части номограммы (рис. 2) на участке В откладывается концентрация пыли (г/м3) на входе в фильтр. Наклонные линии характеризуют влияние плотности пыли.

По оси абсцисс, в средней части номограммы, откладывается удельная газовая нагрузка. Для определения удельной газовой нагрузки на шкале А от точки, соответствующей заданной дисперсности пыли, проводят горизонтальную линию до пересечения с наклонной линией Д. От точки заданной входной запыленности на шкале В проводят горизонтальную линию до пересечения с наклонными линиями, соответствующими плотности улавливаемой пыли.

Соединив полученные точки прямой линией, получаем в месте пересечения прямой с осью абсцисс в средней части диаграммы удельную газовую нагрузку при температуре очищаемых газов 20 °С.

При более высоких температурах следует ввести поправку в соответствии с приведенными в табл. 3. значениями коэффициента С4.

При подборе рукавных фильтров важным является оценка ожидаемого гидравлического сопротивления, определяющего энергетические затраты на фильтрование. Гидравлическое сопротивление рукавных фильтров Δpф (Па) складывается из сопротивления корпуса аппаратов Δpк и сопротивления фильтровальной перегородки Δpп:

(4)

(4)

Гидравлическое сопротивление корпуса аппарата определяется величиной местных сопротивлений, возникающих на входе и выходе из аппарата и при раздаче потока по фильтровальным элементам. В общем виде гидравлическое сопротивление корпуса аппарата Δpк может быть оценено коэффициентом сопротивления корпуса аппарата, отнесенным к скорости газа во входном патрубке:

где vг – скорость газового потока (очищаемого газа) во входном патрубке фильтра (м/с) (см. ниже – формулу (7)); ρг – плотность очищаемого газа (кг/м3).

Для правильно сконструированных рукавных фильтров коэффициент гидравлического сопротивления корпуса обычно составляет 1,5…2,0. Для рукавных фильтров с обратной продувкой, снабженных тарельчатыми клапанами на входе и выходе газа из каждой секции, коэффициенты гидравлического сопротивления принимают более высокие значения.

Общее гидравлическое сопротивление фильтровальной перегородки Δpп (Па) в значительной степени зависит от массы и свойств осевшей на ней пыли:

(5)

(5)

где Δp ' – постоянная составляющая гидравлического сопротивления создается самой фильтровальной перегородкой и оставшимся на ней после регенерации слоем пыли (Па); Δp '' – переменная составляющая гидравлического сопротивления перегородки (Па).

Постоянную составляющую удобно вычислить по следующему выражению

(6)

(6)

где Кп – коэффициент, характеризующий сопротивление фильтровальной перегородки с оставшимся на ней слоем пыли (м-1); vф – скорость фильтрования, (м/с), которая выбирается от 0,013 до 0,017 м/с; п – показатель степени, зависящий от режима течения потока (для расчетов можно принимать п =1; при турбулентном течении п >1).

Скорость во входном патрубке определяем из соотношения:

(7)

(7)

где Fвх – площадь входного патрубка фильтрующего аппарата (выбирается в зависимости от марки выбранного фильтра).

В практике пылеулавливания, принимается следующие значения Кп:

– для фильтровальных тканей из лавсана (арт. 136 и 217), улавливающих цементную или кварцевую пыль с медианным диаметром δ 50 ( d 50 ) в пределах 10—20 мкм, Кп = (1100…1500)∙106 м-1;

– для тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с медианным диаметром частиц δ 50 ( d 50 ) = 2,5…3,0 мкм, Кп = (2300…2400)∙106 м-1;

– для более плотных тканей (лавсан арт. 86013, стеклоткани) на тех же аэрозолях (пылях) коэффициент сопротивления фильтровальной перегородки Кп увеличивается в 1,2…1,3 раза.

При улавливании пылей с медианным размером частиц меньше 1 мкм, коэффициент сопротивления Кп фильтровальной перегородки увеличивается в несколько раз и составляет, например, для ткани типа арт. 86013 при улавливании возгонов кремния с медианным диаметром частиц 0,6 мкм – Кп = (13000…15000)∙106 м-1.

Приведенные значения коэффициентов Кп могут быть использованы при расчетах гидравлического сопротивления фильтров с импульсной продувкой.

В рукавных фильтрах с обратной продувкой после регенерации на фильтровальном материале остается больше пыли, в этом случае значение коэффициентов следует увеличивать на 15…25%.

Приведенные значения коэффициентов не учитывают возможное увеличение гидравлического сопротивления от наличия влаги.

Применительно к эксплуатации рукавных фильтров, важное значение имеет переменная составляющая гидравлического сопротивления фильтровальной перегородки Δp '', которое создается слоем пыли, накапливающимся в процессе фильтрования в период между регенерациями рукавов.

Поскольку ρп, δ50 (d50), Кп являются величинами, характеризующими только свойства пыли, удобно их объединить одним параметром сопротивления слоя пыли К1 (м/кг):

(8)

(8)

Тогда для расчета Δp '' (Па) можно использовать выражение

(9)

(9)

где μг – динамическая вязкость очищаемого газа (например, μвозд = 20∙10-6 Па∙с, при t = 600 C); τ – время фильтрования пыли (с).

Большие значения параметра K1 относятся к более мелкой пыли, например, параметр сопротивления слоя пыли K1:

– для цемента с медианным диаметром частиц 12…20 мкм составляет (6,5…16)∙109 м/кг;

– для возгонов сталеплавильной дуговой печи с медианным диаметром частиц δ50 (d50) = 3 мкм, K1 = 80∙109 м/кг;

– для возгонов руднотермических печей плавки кремния (δ50 (d50) =0,7 мкм), K1 = 330∙109 м/кг.

Мощность электродвигателя вентилятора Nв (кВт), необходимого подачи очищаемого газа Vп (м3/ч) через фильтр, можно оценить по выражению

(10)

(10)

где К' – коэффициент запаса мощности электродвигателя на пусковой момент (принимается – 1,1…1,15);

– Δpф – гидравлическое сопротивление фильтра с учетом подводящих и отводящих участков (Па); ηм – КПД передачи привода вентилятора (для клиноперемеиной передачи принимается – 0,92…0,95);

– ηв – КПД вентилятора (принимается – 0,65…0,8).

Расход электроэнергии подсчитывается без учета коэффициента К'.

Пример расчета

Определить фильтрующую поверхность рукавного фильтра с импульсной продувкой, его гидравлическое сопротивление, мощность электродвигателя вентилятора при очистке газов через фильтр.

Исходные данные:

– марка фильтра (см. вариант);

– время фильтрации τ (с): 900 секунд;

– скорость фильтрования vф, (м/с): 0,013 до 0,017 м/с;

– Fвх – площадь входного патрубка фильтрующего аппарата Fвх – выбирается в зависимости от марки фильтра;

– гидравлического сопротивления корпуса, приведенного к скорости во входном патрубке: ζк = 2,5;

– расход очищаемых газов: выбирается в зависимости от марки фильтра;

– регенерации фильтровальных элемент: импульсная продувка сжатым воздухом;

– температура пыли в очищаемых газах t0 (см. вариант);

– концентрация пыли в очищаемых газах Zвх (cвх) = 1,0 г/м3;

– ρп – плотность пыли, (см. вариант);

– медианный диаметр частиц пыли δ50 (d50) (см. вариант);

– фильтровальный материал – лавсан (арт. 86033).

Требование к очищенному газу:

– содержание пыли не должно превышать 10 мг/м3;

– КПД вентилятора: 0,75;

– передача к вентилятору – клиноременная.

Решение:

1. Определяем удельную газовую нагрузку, пользуясь выражением (3):  .

.

2. По табл. 1. принимаем qн = 1,2 м3/(м2∙мин).

3. Пользуясь приведенными выше рекомендациями:

– принимаем для фильтра с импульсной продувкой: – C1 = l,0;

– по графику рис. 2: – С2 = 1,1;

– по табл. 2: – С3 = 0,9;

– по табл. 3: – С4 = 0,84.

С учетом пoвышенных требований к очищенному газу (концентрация пыли в очищаемых газах Zвх (cвх) = 1,0 г/м3), выбираем – С5 = 0,95.

4. Подставляя эти значения в формулу (3), получаем:

q = 1,2∙1,0∙0,9∙0,84∙0,95 = 0,95 м3/(м2∙мин).

5. Определяем фильтровальную площадь Fф по выражению (1):

6. Принимаем для приведенных условий – фильтр ФРКДИ-1100 (см. [1], С. 103).

7. Определяем гидравлическое сопротивление фильтровальной перегородки, пользуясь выражениями (4.40) и (4.41) и предварительно задавая длительность цикла фильтрования τ = 600 с:

8. Пользуясь рекомендациями, изложенными выше, принимаем:

Kп =3700∙106 м-1; K1 = 80∙I09 м/кг; μг = 20∙10-6 Па∙с; vф = 0,016 м/с.

Подставляя эти значения в формулу (6) и (8), получим:

Δpп = 3700∙106∙20∙10-6∙0,016 + 80∙109∙20∙10-6∙600∙1∙10-3∙0,0162 =

= 1184 + 246 = 1430 Па.

Если, длительность цикла фильтрования увеличить до 900 с, тогда при пересчете Δpп = 1553 Па.

9. Определяем гидравлическое сопротивление аппарата в целом, пользуясь выражением (4).

Гидравлическое сопротивление корпуса аппарата Δpк определяем, задаваясь коэффициентом гидравлического сопротивления корпуса, приведенного к скорости во входном патрубке: ζк = 2,5.

Скорость во входном патрубке определяем из соотношения (7):

Тогда, гидравлическое сопротивление корпуса аппарата

Общее гидравлическое сопротивление аппарата (5):

Δpф = 261+1553 = 1814 Па.

10. Определяем мощность электродвигателя вентилятора при очистке газа заданного объема газа через фильтр, используя выражение (10):

Литература:

1. Мазус, М. Г. Фильтры для улавливания промышленных пылей / М. Г. Мазус, А. Мальгин, М. Л. Моргулис – М.: Машиностроение. 1985. – 240 с.

2. Каталог пылегазоочистного оборудования. – М.: Международный фонд конверсии, 1990 – 239 с.

3. Атлас промышленных пылей. Часть II. Пыли предприятий металлургии, машиностроения и строительной промышленности. – М.: ЦИНТИХИМНЕФТЕМАШ, 1981. – 37 с.

Приложение

Таблица 1. Фракционный состав промышленных пылей

| Вариант 1 | Вариант 2 | Вариант 3 | Вариант 4 | |

| Диапазон размеров частиц, мкм | Горелая земля: отсос от выбивной решетки, % | Горелая земля: пересыпка на ленту транспортера, % | Горелая земля: отсос от сита просеивания, % | Горелая земля и металл: отсос от дробилки, % |

| менее 5 5 – 10 10 – 20 20 – 40 40 – 60 60 – 100 более 100 | 0,12 2,88 6,00 25,00 40,00 16,00 10,00 | 3,40 4,00 17,40 21,80 35,00 10,00 8,40 | 8,58 11,52 43,10 29,21 4,01 2,58 1,00 | 6,50 5,00 4,00 14,50 20,00 27,00 23,00 |

| Плотность, кг/м3 | 2450 | 2300 | 2320 | 3100 |

| Вариант 5 | Вариант 6 | Вариант 7 | Вариант 8 | |

| Диапазон размеров частиц, мкм | Абразив и сталь: кожух шлифовального станка, % | Мучная пыль: вальцовочный станок мельницы, % | Древесно-абразивный отсос от шлифовального станка, % | Смесь пластмассы, резины и асбеста: механич. обработка прессован. деталей, % |

| менее 5 5 – 10 10 – 20 20 – 40 40 – 60 60 – 100 более 100 | 13,04 12,06 22,80 22,92 21,74 5,44 2,00 | 0,90 2,65 6,50 15,40 16,50 33,00 25,05 | 1,00 1,20 11,50 15,50 20,80 27,00 23,00 | 5,00 12,00 25,00 19,00 18,00 11,00 10,00 |

| Плотность, кг/м3 | 3600 | 750 | 1350 | 2150 |

| Вариант 9 | Вариант 10 | Вариант 11 | Вариант 12 | |

| Диапазон размеров частиц, мкм | Уголь: отсос от шаровой мельницы, % | Глина: отсос от шаровой мельницы, % | Окислы Fe, Mn и др.: местный отсос ручной сварки, % | Смесь карбида кальция и др.: отсос от эл.-дуговой печи, % |

| менее 1 1 – 3 3 – 5 5 – 10 10 – 20 20 – 40 40 – 60 более 60 | 5,00 10,00 30, 27,30 19,20 5,00 2,50 1,00 | 13,00 35,00 25,00 17,00 8,00 1,00 1,00 0,00 | 4,00 25,00 23,00 18,00 18,00 9,00 3,00 0,00 | 25,00 18,00 17,00 17,00 14,00 7,00 2,00 0,00 |

| Плотность, кг/м3 | 1570 | 2600 | 4350 | 2290 |

| Вариант 13 | Вариант 14 | Вариант 15 | Вариант 16 | |

| Диапазон размеров частиц, мкм | Цемент: отсос при фасовке, % | Хлопок: очистка семян (рабочая зона), % | Хлопок: шелушильно-сепарационное отделение, % | Табак: папиросный цех, % |

| менее 1 1 – 3 3 – 5 5 – 10 10 – 20 20 – 40 40 – 60 более 60 | 11,00 12,00 14,00, 18,00 19,00 12,00 8,00 6,00 | 10,80 21,00 22,00 23,80 11,50 7,00 1,90 2,00 | 4,00 8,00 21,00 30,40 18,60 12,10 3,30 2,60 | 0,70 4,00 6,00 42,30 33,00 12,20 1,40 0,40 |

| Плотность, кг/м3 | 2840 | 800 | 800 | 600 |

Таблица 2. Фракционный состав летучей золы при сжигании некоторых топлив

| Вариант 17 | Вариант 18 | Вариант 19 | Вариант 20 | |

| Диапазон размеров частиц, мкм | Антрацит АС и АРШ: топка с механической цепной решеткой, % | Воркутинский уголь ПЖ: топка с ручным обслуживанием, % | Донецкий уголь Г: топка ПМЗ с решеткой обратного хода, % | Торф кусковой: топка с механической цепной решеткой, % |

| 0 – 10 10 – 20 20 – 30 30 – 40 40 – 50 50 – 60 60 – 86 86 – 100 более 100 | 11,00 9,00 18,00 7,00 6,00 5,00 13,00 4,00 27,00 | 26,00 20,00 12,00 10,00 11,00 6,00 6,00 2,00 7,00 | 16,00 14,00 10,00 8,00 7,00 6,00 11,00 4,00 24,00 | 13,00 19,00 18,00 12,00 8,00 6,00 9,00 2,00 13,00 |

| Плотность, кг/м3 | 1450 | 1550 | 1600 | 500 |

Вариант 21. Пыль бессемеровского конвертора литейного цеха (С.7).

Плотность ρч = 3900 кг/м3.

| Диаметр сита (частиц), мкм | 2,5 | 4,0 | 6.3 | 10 | 16 | 25 | 40 | более 40 |

| Фракционная доля остатка на сите, % | 11 | 6 | 8 | 10 | 10 | 12 | 11 | 32 |

Вариант 22. Пыль галтовочного барабана литейного цеха (С. 8).

Плотность ρч = 2690 кг/м3.

| Диаметр сита (частиц), мкм | 4,0 | 6,3 | 10 | 16 | 25 | 40 | 63 | более 63 |

| Фракционная доля остатка на сите, % | 3 | 2,6 | 5,9 | 10,5 | 14 | 22 | 21 | 21 |

Вариант 23. Пыль очистки чугунного литья дробью в дробеметной машине литейного цеха (С. 10). Плотность ρч = 4670 кг/м3.

| Диаметр сита (частиц), мкм | 4,0 | 6,3 | 10 | 16 | 25 | 40 | более 40 |

| Фракционная доля остатка на сите, % | 1,2 | 1,6 | 4,2 | 13 | 27 | 38 | 15 |

Вариант 24. Пыль печи спекания бокситной пыли при производстве алюминия (С. 12). Плотность ρч = 2400 кг/м3.

| Диаметр сита (частиц), мкм | 1,0 | 2,5 | 4,0 | 6,3 | 10 | 16 | 25 | 40 | более 40 |

| Фракционная доля остатка на сите, % | 10 | 2 | 20 | 11 | 14 | 11 | 12 | 8 | 12 |

Вариант 25. Пыль печи кальцинации при производстве алюминия (С. 13).

Плотность ρч = 3220 кг/м3.

| Диаметр сита (частиц), мкм | 2,5 | 4,0 | 6,3 | 10 | 16 | 25 | более 25 |

| Фракционная доля остатка на сите, % | 5 | 7 | 15 | 25 | 34 | 11,5 | 2,5 |

Таблица 4. Марки рукавных фильтров

| Варианты: | № 1 (21) | № 2 (22) | № 3 (23) | № 4 (24) | № 5 (25) | № 6 (26) | № 7 (27) | № 8 (28) | № 9 (29) | № 10 (30) |

| Марка | ФРКИ-50 | ФРКИ-60 | ФРКИ-90 | ФРКИ-180 | ФРКИ-360 | ФРКН5ВУ-01 | ФРКН10ВУ-01 | ФРКН15ВУ-01 | ФРКН30ВУ-01 | ФРКН60ВУ-01 |

| Варианты: | № 11 | № 12 | № 13 | № 14 | № 15 | № 16 | № 17 | № 18 | № 19 | № 20 |

| Марка | ФРКН5ВК-01 | ФРКН10ВК-01 | ФРКН15ВК-01 | ФРКН30ВК-01 | ФРКН60ВК-01 | ФРКН90ВК-01 | ФРКН90ВУ-01 | ФРИ-15-1 ЗОП (Л) | ФРОС-9-500 | ФРОС-13,5-500 |

| Варианты: | № 21 | № 122 | № 23 | № 24 | № 25 | № 26 | № 27 | № 282 | № 29 | № 30 |

| Марка | ФРОС-20-500 | ФРОС-31-500 | ФРОС-66-500 | ФРКН5 ВУ-01 | ФРКН10ВУ-01 | ФРКН15ВУ-01 | ФРКН30ВУ-01 | ФРКН60 ВУ-01 | ФРКН5 ВК-01 | ФРКН10ВК-01 |

5. Варианты температуры воздуха, подвергаемые для очистки

в тканевом фильтре

| Варианты: | № 1 (21) | № 2 (22) | № 3 (23) | № 4 (24) | № 5 (25) | № 6 (26) | № 7 (27) | № 8 (28) | № 9 (29) | № 10 (30) |

| Температура воздуха, подвергаемые для очистки, 0С | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

| Варианты: | № 11 | № 12 | № 13 | № 14 | № 15 | № 16 | № 17 | № 18 | № 19 | № 20 |

| Температура воздуха, подвергаемые для очистки, 0С | 65 | 55 | 15 | 20 | 25 | 30 | 70 | 60 | 50 | 80 |

| Варианты: | № 21 | № 22 | № 23 | № 24 | № 25 | № 26 | № 27 | № 28 | № 29 | № 30 |

| Температура воздуха, подвергаемые для очистки, 0С | 55 | 35 | 25 | 30 | 45 | 50 | 75 | 65 | 70 | 90 |

6. Зависимость плотности и динамической вязкости воздуха от его температуры

| Температура воздуха, подвергаемые для очистки, 0С | 15 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| Плотность воздуха, кг/м3 | 1,228 | 1,205 | 1,165 | 1,128 | 1,093 | 1,055 | 1,017 | 0,978 | 0,941 | 0,903 |

| Динамическая вязкость воздуха, Па.с (10-5) | 1,80 | 1,82 | 1,87 | 1,91 | 1,95 | 2,01 | 2,05 | 2,10 | 2,14 | 2,19 |