2. Повышение точности и качества отверстий.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования «Алтайский государственный технический университет

им.И.И.Ползунова» (АлтГТУ)

Кафедра «Технология автоматизированных производств»

УДК 621.9.01

ОТЧЕТ

по лабораторно-практическим занятиям

Тема занятия:Расчет и выбор режимов резания при обработке отверстий сверлом, зенкером, разверткой

Дисциплина:Процессы формообразования деталей;

Работу выполнил

Студент гр.ТМ-82 Мальцев А.В.

(подпись) (Ф.И.О)

Преподаватель профессор, к.т.н. Федоров Ю.В

(подпись) (должность, ученое звание) (Ф.И.О.)

Оценка защиты____________________

(баллы)

Барнаул 2011

Название процессов формообразования деталей связаны с названием режущего инструмента: сверление, зенкерование, развертывание.

Сверло может выполнять 2 функции:

1. Обработка отверстия в сплошном материале (сверление)

2. Увеличение диаметра уже имеющегося отверстия (после литья, штамповки и других заготовительных операций)

Основной недостаток сверления и рассверливания отверстий невысокая точность и качество обрабатываемой поверхности.

Процессы зенкерования и развертывания предназначены для выполнения двух основных функций:

1. Увеличение диаметра уже имеющегося отверстия

2. Повышение точности и качества отверстий.

Наибольшая точность обработки у развертки.

Обработка отверстий рассматриваемыми инструментами может осуществляться в 3х вариантах:

1. На сверлильных станках (сверло совершает вращательное и поступательное движение в направлении подачи, заготовка неподвижна)

2. Сверло не вращается, но совершает поступательное движение подачи, деталь вращается. Процесс происходит на станках токарного типа.

3. Вращаются сверло и деталь, при этом сверло имеет поступательное движение подачи. Ведется на специальных станках

Наиболее низкие точность и качество обрабатываемо поверхности на станках 1 группы, наиболее высокая на станках 3 группы.

Исходные данные :

Обрабатываемый материал: Ст 50

Инструментальный материал: Р6М5

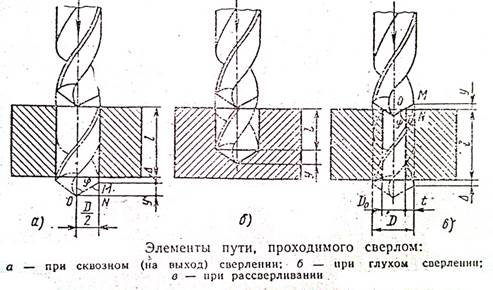

Сверление

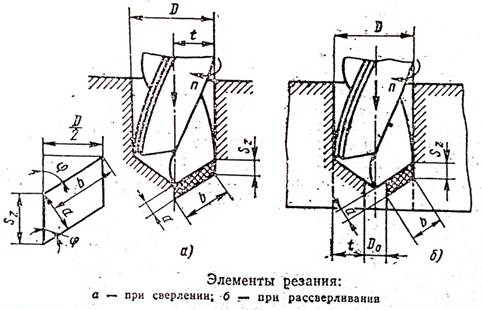

1. Выбор глубины резания

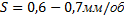

,

,

где  – диаметр сверла

– диаметр сверла

2. Выбор подачи

-выбираем по табличным данным

-выбираем по табличным данным

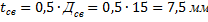

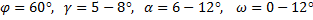

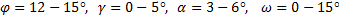

3. Геометрические параметры сверла

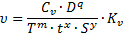

4. Скорость резания

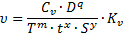

– коэффициенты и степени выбираемые из справочных таблиц.

– коэффициенты и степени выбираемые из справочных таблиц.

T - стокйкость матеориалла

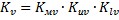

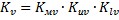

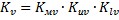

– общий поправочный коэффициент

– общий поправочный коэффициент

– коэффициент на обрабатываемый материал,

– коэффициент на обрабатываемый материал,

– коэффициент на инструментальный материал,

– коэффициент на инструментальный материал,

– коэфициент учитывающий глубину врезания,

– коэфициент учитывающий глубину врезания,

5. Частота вращения

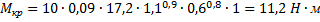

6. Крутящий момент

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

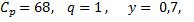

Из справочных таблиц выбираем:

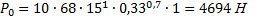

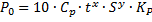

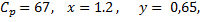

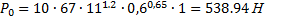

7. Сила резания

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Из справочных таблиц выбираем:

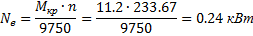

8. Расчет мощности

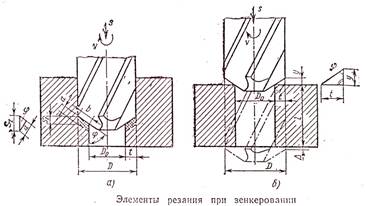

Зенкерование

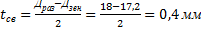

1. Выбор глубины резания

,

,

где  – диаметр сверла

– диаметр сверла

– диаметр зенкера

– диаметр зенкера

2. Выбор подачи

-выбираем по табличным данным

-выбираем по табличным данным

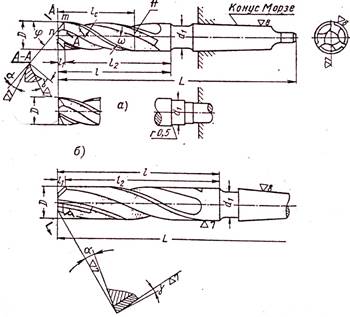

3. Геометрические параметры зенкера

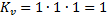

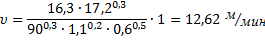

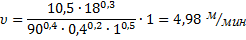

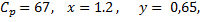

4. Скорость резания

– коэффициенты и степени выбираемые из справочных таблиц.

– коэффициенты и степени выбираемые из справочных таблиц.

T - стойкость материалла

– общий поправочный коэффициент

– общий поправочный коэффициент

– коэффициент на обрабатываемый материал,

– коэффициент на обрабатываемый материал,

– коэффициент на инструментальный материал,

– коэффициент на инструментальный материал,

– коэфициент учитывающий глубину врезания,

– коэфициент учитывающий глубину врезания,

T = 90мин

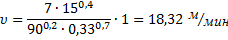

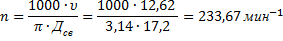

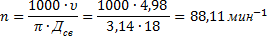

5. Частота вращения

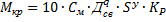

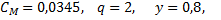

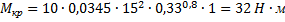

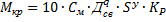

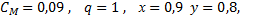

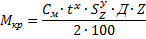

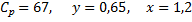

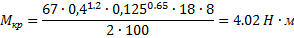

6. Крутящий момент

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Из справочных таблиц выбираем:

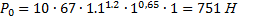

7. Сила резания

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Из справочных таблиц выбираем:

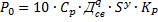

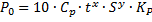

8. Расчет мощности

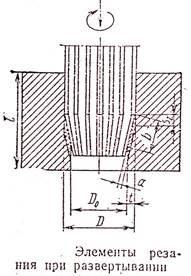

Развертка

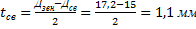

1. Выбор глубины резания

,

,

где  – диаметр развертки

– диаметр развертки

– диаметр зенкера

– диаметр зенкера

2. Выбор подачи

-выбираем по табличным данным

-выбираем по табличным данным

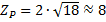

3. Число зубьев развертки

,49, то есть количество зубьев 8

,49, то есть количество зубьев 8

4. Геометрические параметры развертки

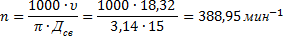

5. Скорость резания

– коэффициенты и степени выбираемые из справочных таблиц.

– коэффициенты и степени выбираемые из справочных таблиц.

T - стокйкость матеориалла

– общий поправочный коэффициент

– общий поправочный коэффициент

– коэффициент на обрабатываемый материал,

– коэффициент на обрабатываемый материал,

– коэффициент на инструментальный материал,

– коэффициент на инструментальный материал,

– коэфициент учитывающий глубину врезания,

– коэфициент учитывающий глубину врезания,

T = 90 мин

6. Частота вращения

7. Крутящий момент

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Из справочных таблиц выбираем:

8. Сила резания

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

–Поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Из справочных таблиц выбираем:

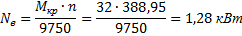

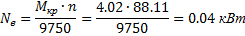

9. Расчет мощности

Исходя из максимальной мощности, затрачиваемой при сверлении (1,28кВт), выбираю станок 2Н118