Расчет винта на продольную устойчивость

Винт может терять устойчивость и под действием осевой нагрузки. Когда сжимающая нагрузка достигает некоторой критической величины, стержень может искривиться под действием минимального радиального воздействия [1]. Критическая осевая нагрузка рассчитывается по формуле Эйлера

Расчет сводится к определению величины критической продольной (осевой) нагрузки Ркр и сравнению ее с наибольшим значением действующего на винт осевого усилия Fmax. При этом Fmax не должно превышать Fкр. т.е. должно быть выполнено условие

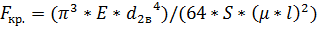

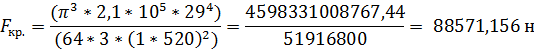

Значение Fкp (H) определяется по известной формуле (Ан т2 стр 871)

где Е = 2,1·105 Мпа (н/мм2) – модуль упругости материала винта;

– диаметр резьбы винта по впадинам, мм;

– диаметр резьбы винта по впадинам, мм;

= d0-1,01Dw =32-1,01*3,175 = 28,8 = 29 мм - внутренний диаметр винта;

= d0-1,01Dw =32-1,01*3,175 = 28,8 = 29 мм - внутренний диаметр винта;

Dw -диаметр шариков, мм;

– приведенная длина винта, мм;

– приведенная длина винта, мм;

- длина нагруженного( неопорного ) участка винта см. рис. (расстояние между торцами опор винта), мм;

- длина нагруженного( неопорного ) участка винта см. рис. (расстояние между торцами опор винта), мм;

Почему Pz равно шагу

= Lmax+ Lг/2 +2Pz+ Lon1/2 =420+80/2+2*5+100/2=520

= Lmax+ Lг/2 +2Pz+ Lon1/2 =420+80/2+2*5+100/2=520

S=3 -коэффициент запаса устойчивости.

Значение коэффициента зависит от способа закрепления концов винта. Для схемы I, если отсутствует вторая опора винта μ = 2,схема 2-оба конца опорные μ = 1. При монтаже винта по схеме 3 один конец закреплен, второй поддерживается радиальной опорой μ = 0.7, по схеме IV μ = 0,5 (оба конца считаются жестко защемленными). Величину S рекомендуется принимать равной 3.

μ = 1

S = 3

Проверяем условие Famax< (0.5…0,8) Fкр ; 0.5 Fкр =

5986,3 н <

Famax = Fрез + Fтp + Fg - максимальная совокупная осевая нагрузка от сил резания Fрез при черновом точении, сил трения Fтp и не скомпенсированного веса Fg перемещаемого узла.

Famax = 4844,845 + 12,075 + 763,834 = 5620,754н

Критическая частота вращения винта

При высокой частоте вращения винт может потерять устойчивость под действием центробежных сил, что выражается в появлении вибрации при некоторой критической частоте.

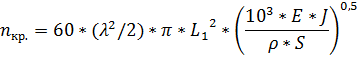

критическая частота вращения винта:

nкр = (60* λ2 /2* π L12) ((103 * Е * J) /(ρ * S)) 1/2 Мол c. 101 (3,5)

где L1 - монтажная длина винта, мм (см. рис. 3.2);

Е - модуль Юнга (2,05*105Н/мм2);

J = (π dвн 4)/64 - минимальный геометрический момент инерции поперечного сечения, мм4;

S = (π dвн 2)/4 - минимальная площадь поперечного сечения, мм2;

ρ- плотность материала винта (7,85х10 – 6 кг/мм3 );

dвн - внутренний диаметр резьбы винта, мм;

λ- коэффициент, учитывающий схему закрепления винта [10] (λ=1,875 - для схемы а); λ=3,927 - для схемы б);λ=4,730-для схемы в)).

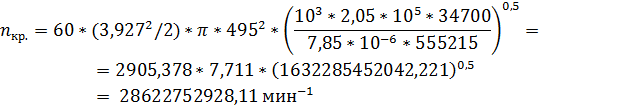

L1= Lmax+ Lг/2 +2Pz+ Lon2/2 =420+80/2+2*5+50/2= 495

J = (π294)/64=34700 (мм4)

S = (π292)/4=555215 (мм2) ;

λ=3,927

Предельная частота вращения винта ограничивается его критической частотой

n max <0.8n кр (3,6)

Максимальная частота вращения ходового винта на скорости холостого хода Vх.х nв х.х.=3200 об/мин

Условие выполняется. Опасность возникновения резонанса отсутствует.

Расчет на долговечность

После анализа устойчивости винта уточняются параметры винтового механизма с учётом требуемого срока службы передачи.

Расчетный срок службы ШВП L, в в оборотах

L=(C/fw FaE )s 106

где С- динамическая нагрузка; . fw –динамический коэффициент безопасности; FaE - эквивалентная нагрузка; s-показатель степени( s=3 для шариковых подшипников ШВП, s =10/3 для роликовых подшипников).

Эквивалентной нагрузкой FaE называют такую постоянную нагрузку, которая обеспечивает срок службы, равный по величине сроку службы в случае, когда нагрузка на передачу меняется в процессе эксплуатации в соответствии с условиями технологического процесса. Величина эквивалентной нагрузки задаётся выражением:

FaE=((∑i=1 m( Fais ni ti ) /nm 100 )1/s (3,9) Мол. c103

где Fai - величина расчётной нагрузки на ШВП, или подшипник в i-ом технологическом режиме, Н;

ni - частота вращения в i-ом технологическом режиме, мин -1;

ti -время работы в i-ом технологическом режиме в% ( cуммарное время работы в m режимах - 100%);

nm ==((∑i=1 m(ni ti ) )/100 - эквивалентная частота вращения, мин -1;

m - количество учитываемых технологических режимов.

В качестве расчетного принят некоторый обобщенный цикл работы, включающий в себя следующие этапы движения суппорта: быстрый подвод инструмента к заготовке с учетом периодов разгона и торможения ; рабочая подача (черновой режим с контурной скоростью Vк=Sчер по циклу «петля»-подача на глубину; черновое точение с контурной скоростью Vк=Sчер на длине (D1-D2)/2; отвод от обработанной поверхности(в учебных целях не учитываем т. к. величина отвода мала, примерно 0,5 мм ); перемещение на Vх.х. в точку начала цикла с учетом периодов разгона, быстрого хода и торможения; подача на глубину. И так n повторений до получения заданного размера под получистовое или чистовое точение.

Быстрый отвод суппорта в позицию смены инструмента; смена инструмента; подвод на Vх.х; задание режимов чистового точения; чистовое точение. Режим получистового точения не учитываем т.к. точения не учитываем т.к. цели работы учебные, а объем ограничен