Расчет сил резания при черновом точении

Министерство образования и науки Российской Федерации

Псковский государственный университет

Кафедра технологии машиностроения

Курсовая работа по дисциплине

«Оборудование автоматизированных производств»

студентки Вебер Х. С.

факультет ИиСТ

группа 0032-07М-2

Преподаватель Васильев В.Л.

Псков

2017г

Часть 1.

Требуется рассчитать привод подачи токарного станка с ЧПУ по оси Х при следующих исходных данных.

Параметры станка:

класса точности Н ; длина рабочего хода стола по оси Х 420 мм_; Угол наклона суппорта к горизонтальной плоскости β=60 град.; масса перемещаемых узлов состоит из постоянной части Gconst 55 кг ( для привода по оси Х, т.е. поперечного суппорта токарного станка, это масса суппорта ) и переменной G var 35кг_ ( для поперечного суппорта токарного станка это масса револьверной головки, инструмента и оправок); скорость быстрых ходов V х.х. 16 м/мин;

Особые условия: тип измерительного преобразователя (датчика обратной связи) круговой; ходовой винт установлен на двух опорах по схеме 3; тип соединения двигателя привода с ходовым винтом 1( 1-без редукторный, напрямую муфтой; 2 -редукторный -зубчатая без зазорная передача; 4-зубчатая ременная передача); межосевое расстояние между осью ходового винта и осью двигателя L уточняется в процессе расчета ; время переходного процесса 0,15…0,2 с.( или ускорение при разгоне/торможении а 1.4 м/с2).

Параметры обрабатываемой детали : материал : материал заготовки сталь Ϭ в= 750 Мпа ; размеры заготовки, подлежащий обработке: длина- 350мм; диаметр обработки 170 мм; .

Обработка детали.

В качестве расчетного принят некоторый обобщенный цикл работы, включающий в себя (без учета периодов разгона и торможения) следующие этапы движения по типовому циклу «петля»:

- быстрый подвод инструмента к изделию с учетом периодов разгона и торможения;

- подача на глубину;

-рабочая подача (черновой режим с контурной скоростью Vк=Sчер ;

-отвод от обработанной поверхности(в учебных целях не учитываем т. к. величина отвода мала, примерно 0,5 мм );

-перемещение на Vх.х. в точку начала цикла с учетом периодов разгона и торможения.

И так n = 3 повторений до получения заданного размера под чистовое фрезерование(получистовое фрезерование в учебных целях не учитываем) .

Быстрый отвод суппорта в позицию смены инструмента; смена инструмента; задание режимов чистового точения; подвод на Vх.х; чистовое точение. Отвод инструмента в исходное положение.

Режимы обработки. Черновое точение–глубина резания t =2,4 мм; подача Sz=1,1 мм/об; скорость резания V чер =160 м/мин. Чистовое точение -(Ra 1,25) –глубина резания t =0,15 мм; подача S=0,11 мм/об; скорость резания V=180м/мин.

Расчет сил

Установившийся режим.

Расчет сил резания при черновом точении

Глубина резания t =2,4 мм; подача Sz=1,1 мм/об; скорость резания V чер =160 м/мин.

PZ, Y, X =10*CP tx sy vn Kp ; (н)

PX = 10*339*2,41,0*1,10,5*160-0,4*1 = 10*339*2,4*1,049*0,131*1 = 1118,041 н

PУ = 10*243*2,40,9*1,10,6*160-0,3*1 = 10*243*2,199*1,059*0,218*1 = 1233,627 н

PZ = 10*300*2,41,0*1,10,75*160-0,15*1 = 10*300*2,4*1,074*0,467*1 = 3611,218 н

Расчет сил резания при чистовом точении

Глубина резания t =0,15 мм; подача S=0,11 мм/об; скорость резания V=180м/мин.

PX = 10*339*0,151,0*0,110,5*180-0,4*1 = 21,103 н

PУ = 10*243*0,150,9*0,110,6*180-0,3*1 = 24,686 н

PZ = 10*300*0,151,0*0,110,75*180-0,15*1 = 39, 451 н

Расчет сил трения

Расчет сил трения в направляющих

При черновом точении

Для направляющих качения сила трения на каждой грани, нагруженной силой Р:

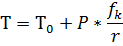

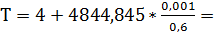

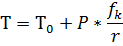

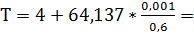

где Т0 — начальная сила трения; при движении Т0 = 4 H;

fk — коэффициент трения качения, для стальных направляющих fk = 0,001;

r — радиус качения, r=0,6 мм;

Fp чер.= PY+ PZ = 1233,627+3611,218 = 4844,845н

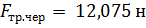

12,075 Н

12,075 Н

При чистовом точении

Fp чист.= PY+ PZ = 24,686 + 39,451 = 64,137 н

4,107 Н

4,107 Н

При холостых ходах

Fp хх = 0

.

.

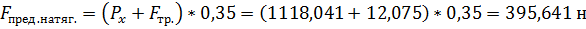

Сила трения в ШВП от предварительного натяга

Согласно рекомендациям (мол стр 89) приближенно можно принимать силу

Предварительного натяга равной 35% внешней нагрузки.

PX (при черн. точении) = 1118,041 н

Сила трения в ШВП от предварительного натяга

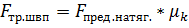

- коэффициент трения качения; µк=0.005…0,01

- коэффициент трения качения; µк=0.005…0,01

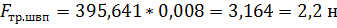

Суммарная сила трения ∑Fтp

При черновом точении

Max

∑Fтp= Fтр.чер + Fтр. швп =  + 2,2 = 14,275 = 15 н

+ 2,2 = 14,275 = 15 н

При чистовом точении

∑Fтp. чис.= Fтр.чис. + Fтр. швп =  + 2,2 = 6,307 = 7 н

+ 2,2 = 6,307 = 7 н

При холостом ходе

∑Fтp.хх .= Fтр.хх.. + Fтр. швп. =  + 2,2 = 6,2 = 7 н

+ 2,2 = 6,2 = 7 н

Сила подачи в установившемся режиме:

При черновом точении(max)

k=1,25

Fрез. чер = Px (при черновой) = 1118,041 н

∑Fтp. чер = 15 н

Fg.=(Мconst +М var) g *sinβ =(55+35)*9,8*sin60 = 763,834 н

Fпод maх.=Famaх =k*Fрез. чер + ∑Fтp. чер + Fg =1,25*1118,041+15+763,834 =2186,385н

При чистовом точении

Fпод maх.=Fзачис =k*Fрез. чис + ∑Fтp. чис + Fg =1,25* 21,103 + 7 + 763,834 =797,213 н

При холостом ходе (Fрез=0)

Fпод б.х.=F аб.х. =k Fрез.хх. + ∑Fтp. хх. + Fg = 0 + 4 + 763,834 = 767,834 н

Сила подачи в переходном режиме:

При черновом точении скорость рабочего органа Vр.х. чер = 160 (мм/мин); ( см. ниже).

При линейном законе изменения скорости время разгона(торможения).

tп.п.= V р.х. чер/a=160/ (60*1000*1,4)=0,0019 сек.

где a=1,4 м/сек.

Путь разгона до Vр.х. чер

Xр.х.=(( V р.х. чер /60 ) * tп.п) / 2= ((160/60)*0,0019)/2 = 0,0025мм

Инструмент подводится к детали на безопасное расстояние значительно превышающее Xр.х. , а дальше перемещается в установившемся режиме.

При холостых ходах скорость рабочего органа Vхх=16 м/мин и время разгона (торможения)

tп.п.==Vх.х/a=16/(60*1,4)=0,191 сек.

Путь разгона до Vх..х

Xх.х.=(( V х.х. чер /60 ) * tп.п) / 2=(16000/60) *0,191/2=25,47 мм

Сила подачи в переходном режиме до достижения скорости быстрого хода

Fпод б.х.. пер реж.= Fпод б.х..+ (Мconst +М var) а= 767,834+(55+35)*1,4 = 893,834 н

Сила подачи в установившемся режиме при достижении скорости быстрого хода

Fпод б.х.. уст реж.= Fпод б.х..= 893,834 н

Vt=V0 +at a= Vt/t

X=S= V0 t+at2 /2 X=S= (Vt/t)*t2 /2 =( Vt *t)/2