2. Вал- шестерня подвергается термообработке до твердости

22…30 HRC э а зубья шестерни и поверхность Ø70h8 закалке на

ТВЧ на глубину h=1,5…2мм до твердости 47…53HRCэ.

3. Допуск биения поверхности Ø70h8 относительно шеек Ø70к6

не должен превышать 0,15мм , а поверхности Ø68h9 – 0,06мм

4. Допуск биения опорных торцов относительно шеек Ø70к6

не должен превышать 0,04мм

1.2 Анализ технологичности детали

Оценка технологичности конструкции детали является важным этапом техно-логической подготовки производства. Конструкция детали является технологичной, если при ее изготовлении и эксплуатации затраты материала, времени и средств минимальны. Оценка технологичности проводится качественно и количественно с расчетом показателей технологичности по ГОСТ 14.201-83. Качественная оценка

«хорошо», «плохо» предшествует количественной. В проекте проводим только качественную оценку технологичности.

Для анализа технологичности вал-шестерни рассмотрим следующие показатели: возможность рационального метода получения заготовки; использование типовых технологических процессов; наличие поверхностей, труднодоступных для обработки и т.п.

Вал – шестерня относится к деталям типа « ступенчатые валы » с довольно значительным перепадом ступеней (Д мах = 116,28мм и d мин =68мм ). С точки зрения рационального выбора заготовки вал-шестерня относится к не достаточно технологичным изделиям; прокат как наиболее дешевый вид заготовки использовать в качестве заготовки в условиях серийного производства не рационально.

Конструкция вал-шестерни позволяет использовать типовые этапы обработки для большинства поверхностей и элементов.

Показатели точности и шероховатости основных конструктивных элементов находятся в экономических пределах, но достаточно высокие: (6…9 квалитет точности, шероховатость Rа=0,8…1,6 мкм); применения отделочных методов обработки: доводки, полирования и т. п. не требуется.

Возможна реализация принципа постоянства баз на основных операциях, для чего предусмотрены центровые отверстия с двух сторон. Формирование искусственных баз (временных центров, шеек под люнет) не требуется.

Вал-шестерня не имеет труднодоступные для обработки и измерения поверхности. Обработка косого зуба с большим модулем является трудоемкой операцией и требует дополнительной настройки зубофрезерного станка , что предусмотрено кинематикой станка.

К недостаточно технологичным элементам относится закрытый паз, который можно обработать только шпоночной фрезой; высокопроизводительный метод фрезерования дисковой фрезой применить нельзя. На основных операциях возможно применение стандартного режущего, мерительного инструментов и оснастки.

В целом проведенный анализ позволяет оценить технологичность конструкции вал– шестерни на «хорошо».

1.1 Назначение изделия и описание его конструкции. Технические требования к изготовлению изделия

Плита БЦ 1960-4315 является одной из важных деталей прессформы. Она устанавливается на нижнюю плиту прессформы и является держателем матрицы, обеспечивая работу подвижной кассеты. Сами прессформы являются сложным и дорогостоящим инструментом, но их эксплуатация экономически более выгодна, чем получение деталей механической обработкой, так как в одной прессформе можно изготовить несколько тысяч изделий.

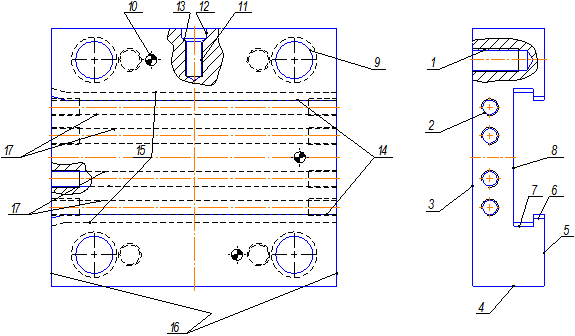

Плита БЦ 1960-4315 представляет собой плоскую деталь в виде прямой призмы, в которой имеются резьбовые отверстия и специальный установочно-направляющий паз. Составные элементы плиты представлены на рис. 1.1, а анализ конструкции в таблице 1.1.

Рисунок 1.1 Элементы конструкции плиты

Таблица 1.1 Анализ конструкции плиты БЦ 1960-4315

| № поверхности | Наименование поверхности, номинальное значение размера, мм | Назначение поверхности | Точность (обозначение поля допуска) | Шероховатость R a,мкм |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Отверстие резьбовое 4 отв. М16-7Н | Крепление обоймы, вспомогательная технолог. База | 7Н | 3.2 |

| 2 | Отверстие резьбовое 8 отв. М12-7Н | Отверстие для охлаждения, вспомогательная технол. база | 7Н | 3.2 |

| 3, 5 | Наружная плоская поверхность Н=50-0,05 | Основная базовая поверхность конструкт. и технол. базы | -0,05 | 0.8 |

| 6, 7 | Скосы 15º | Направляющие фаски, свободные поверхности | Н14 | 6.3 |

| 4 | Наружняя боковая поверхность 180-0,145 | Основная базовая поверхность | h9 | 2.5 |

| 8 | Внутренняя поверхность дна паза 14+0,018 | Вспомогательная конструкторская база | Н7 | 0.8 |

| 9 | Отверстия направляющие 4 отв. Ø26+0,021 Ø32×10 | Служит для разъема Свободная поверхность | Н7 Н14 | 0,8 3,2 |

| 10 | Отверстие Ø8+0,015 3 отв. | Служит для упора, фиксирующего кассету | -0,015 | 0.8 |

| 11 | Отверстие резьбовое М12-7Н | Служит для транспортировки (рым-болт) | 7Н | 3.2 |

| 12, 13 | Отверстие цилиндр. фаска коническая 120º | Служит для транспортировки (рым-болт) | 7Н | 3.2 |

| 14 | Внутренние боковые поверхности паза B1= 180+0,03 | Служит для направления установки кассеты | -0,030 | 0.8 |

| 15 | Внутренняя боковая сторона паза B2 =91+0,87 | Служит для направления установки кассеты | Н14 | 3.2 |

| 16 | Наружная торцевая поверхность 200-0,145 | Вспомогательная базовая поверхность | Н9 | 2.5 |

| 17 | 4 отверстия Ø10+0,43 | Свободная поверхность, для охлаждения | Н14 | 3.2 |

Как видно из рис. 1.1 и табл. 1.1 плита представляет собой совокупность плоских поверхностей. Наибольшей является поверхность 3 – основание 200х180 мм. Поверхности 3,5,6,8 имеют жесткий допуск на размеры и малую шероховатость, являются самыми точными и могут быть использованы в комплекте единых технологических баз.

Технические требования

1. Материал корпуса – сталь 45 ГОСТ 1050-88. HRC 40…42.