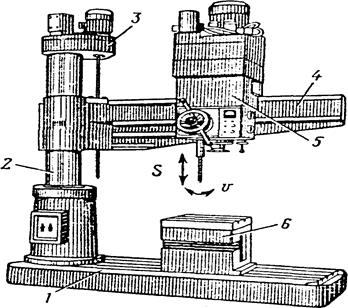

Радиально-сверлильный станок 2М55

Станок (рис. 3.9, 3.10, табл. 3.4) предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве.

Таблица 3.4

Технические характеристики станка 2М55

| Характеристика | Значение |

| Наибольший диаметр сверления, мм | 50 |

| Конус шпинделя | Морзе № 5 |

| Вылет шпинделя (расстояние от оси шпинделя до наружной поверхности колонны), мм | 375–1600 |

| Частота вращения шпинделя, мин–1 | 20–2000 |

| Подача, мм/об | 0,056– 2,5 |

| Мощность электродвигателя главного движения, кВт | 4 |

| Масса, кг | 4700 |

Рис. 3.9. Общий вид радиально-сверлильного станка 2М55

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка, а затем устанавливают относительно обрабатываемой заготовки, поворачивая траверсу 4 вместе с поворотной наружной колонной 2 и перемещая шпиндельную головку 5 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Движения в станке. Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи – осевое перемещение шпинделя вместе с пинолью (гильзой). К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте.

Горизонтальное перемещение шпиндельной головки по траверсе вручную производят с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне осуществляется отдельным электродвигателем. Закрепление траверсы по окончании перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим на одну кнопку вызывает закрепление колонны и головки, нажим на другую – их освобождение. Сила закрепления регулируется продолжительностью нажима на кнопку. Траверсу с полой колонной поворачивают вручную.

3.4.3. Анализ и расчет надежности системы «станок»

Возможные причины отказа станка: функциональный отказ как следствие внезапного отказа блоков, узлов, деталей или параметрический отказ, который произойдет, когда будет исчерпана технологическая надежность.

Функциональный отказ, приводящий к остановке станка, наступит в результате реализации приведенных прогнозируемых причинно-следственных цепей опасностей:

– отказ электродвигателя;

– отказ концевого выключателя;

– короткое замыкание кабеля на землю;

– короткое замыкание электрооборудования на корпус;

– отказ предохранителя;

– отказ насоса;

– отказ дросселя;

– отказ обратного клапана;

– отказ предохранительного клапана;

– потеря герметичности в маслопроводе;

– отказ муфты главного привода;

– отказ муфты первого вала коробки скоростей;

– отказ зубчатого колеса коробки скоростей;

– отказ ограничителя передвижных зубчатых колес коробки скоростей;

– отказ зубчатого колеса коробки подач;

– отказ муфты сцепления зубчатых колес коробки подач.

Система рассматривается в период нормальной эксплуатации, поэтому принимается, что параметрические отказы не происходят.

На рис. 3.11 представлено построенное на основе рассмотренных причинно-следственных цепей «дерево неисправностей» металлорежущего станка.

Рис. 3.11. «Дерево неисправностей» металлорежущего станка:

1 – отказ электродвигателя, отказ концевого выключателя; 2 – короткое замыкание кабеля

на землю; 3 – короткое замыкание электрооборудования на корпус;

4 – отказ предохранителя; 5 – отказ насоса; 6 – отказ дросселя; 7 – отказ обратного клапана;

8 – отказ предохранительного клапана; 9 – потеря герметичности в маслопроводе;

10 – отказ муфты главного привода; 11 – отказ муфты первого вала коробки скоростей;

12 – отказ зубчатого колеса коробки скоростей; 13 – отказ ограничителя передвижных

зубчатых колес коробки скоростей; 14 – отказ зубчатого колеса коробки подач;

15 – отказ муфты сцепления зубчатых колес коробки подач

Оценка возможности отказа или безотказной работы отдельных элементов технических систем производится на основе статистических данных по интенсивности их отказа.

Используя статистические данные по интенсивности отказов, заполняют табл. 3.5.

Таблица 3.5

Интенсивность отказов элементов металлорежущего станка

| Позиция | Наименование отказа | Интенсивность отказов λ, ч–1 |

| 1 | Отказ электродвигателя |

|

| 2 | Отказ концевого выключателя |

|

| 3 | Короткое замыкание кабеля на землю |

|

| 4 | Короткое замыкание электрооборудования на корпус |

|

| 5 | Отказ предохранителя |

|

| 6 | Отказ насоса |

|

| 7 | Отказ обратного клапана |

|

| 8 | Отказ дросселя |

|

| 9 | Отказ предохранительного клапана |

|

| 10 | Потеря герметичности в маслопроводе |

|

| 11 | Отказ муфты главного привода |

|

| 12 | Отказ муфты первого вала коробки скоростей |

|

| 13 | Отказ зубчатого колеса коробки скоростей |

|

| 14 | Отказ ограничителя передвижных зубчатых колес коробки скоростей |

|

| 15 | Отказ зубчатого колеса коробки подач |

|

| 16 | Отказ муфты сцепления зубчатых колес коробки подач |

|

Определяют вероятности безотказной работы элементов по формуле

.

.

Вероятность отказа подсистемы Г:

Вероятность события (отказа подсиситемы) Д:

.

.

Вероятность события (отказа подсиситемы) Е:

.

.

Вероятность функционального отказа В:

,

,

где  ,

,  .

.

Вероятность остановки станка Б:

.

.

Результаты расчета представляются в виде табл. 3.6:

Таблица 3.6

Расчетные данные по вероятности отказов станка

| № п/п | Индекс | Наименование отказа | Вероятность отказа |

| 1 | Б | Остановка станка | |

| 2 | В | Функциональный отказ | |

| 3 | Г | Выход из строя электрооборудования | |

| 4 | Д | Выход из строя гидрооборудования | |

| 5 | Е | Выход из строя механической части |

3.4.4. Анализ и расчет рисков

Порядок выполнения расчета:

1) по описанию опасной ситуации строится структурная схема – «дерево» причин её возникновения (опасная ситуация может возникнуть не только вследствие отказов технических систем, но и как звено во взаимосвязи случайных факторов);

2) аналогично строится структурная схема риска гибели человека;

3) составляются зависимости по расчёту вероятности возникновения опасной ситуации и риска гибели человека;

4) по исходным данным выполняется расчёт и находится численное значение вероятности возникновения опасной ситуации и риска гибели человека R.

В выводах по каждому варианту результаты расчёта сравниваются с приемлемым риском для непрофессиональной деятельности, а для профессиональной деятельности определяется категория безопасности данной опасной ситуации. Указывается также, на какие причины, формирующие вероятности безотказной работы систем спасения человека Ротк и R, прежде всего необходимо повлиять, чтобы уменьшить риск гибели человека.

Варианты заданий к расчету риска

Вариант 1

Формулировка задания

Найти вероятность гибели судна при посадке на мель и риск гибели человека при профессиональной деятельности.