2.3. Анализ и расчет надежности и рисков окрасочной линии

2.3.1. Расчет надежности

Недостаточная надежность оборудования приводит к огромным затратам на ремонт, простою оборудования, прекращению снабжения населения электроэнергией, водой, газом, транспортными средствами, невыполнению ответственных задач, иногда к авариям, связанным с большими экономическими потерями, разрушением крупных объектов и с человеческими жертвами.

Для определения причин возникновения отказов на производственном оборудовании применяется анализ методом «дерева неисправностей».

Оценка возможности отказа или безотказной работы отдельных элементов технических систем производится на основе статистических данных по интенсивности их отказа.

Окрасочная линия состоит из большого количества технических элементов, отказ которых может привести к её поломке или преждевременному износу основных узлов, что может существенно повлиять на процессы промывки, окраски и сушки изделий. В состав линии входят цепной подвесной конвейер, пневмооборудование и гидрооборудование, а также такие электроприборы и устройства, как инфракрасные панели, электродвигатели, концевые выключатели и т. д. Наработка на отказ линии составляет более 20 000 ч. Значения интенсивности отказов приведены в табл. 2.6.

Рассматривается период нормальной эксплуатации, когда λ = const.

Таблица 2.6

Интенсивность отказов элементов окрасочной линии

| Поз. | Наименование отказа | Интенсивность отказов l·10–4, ч–1 |

| 1 | Отказ концевого выключателя | 3 |

| 2 | Отказ таймера промывочной камеры | 0,75 |

| 3 | Отказ таймера № 1 сушильной камеры | 0,75 |

| 4 | Отказ таймера № 2 сушильной камеры | 0,75 |

| 5 | Отказ инфракрасной камеры | 0,9 |

| 6 | Отказ датчика тока вентиляторов камеры | 0,6 |

| 7 | Отказ датчика потребления тока инфракрасных панелей | 0,6 |

| 8 | Отказ предохранителя | 0,35 |

| 9 | Отказ подшипника электродвигателя вентилятора камеры предварительной сушки, окрасочной камеры, сушильной камеры, насоса и конвейера | 0,3 |

| 10 | Поломка крыльчатки электродвигателя вентилятора | 0,1 |

| 11 | Межвитковое замыкание обмотки электродвигателя | 1,17 |

| 12 | Обрыв обмотки электродвигателя вентилятора | 0,9 |

| 13 | Отказ электропневмоклапана открытия дверей | 1,1 |

| 14 | Замыкание кабеля электропневмоклапана на корпус | 0,7 |

| 15 | Износ манжеты пневмоцилиндра ворот камер | 4,3 |

| 16 | Износ воздушного шланга пневмосистемы | 3,66 |

| 17 | Отказ подшипника электродвигателя насоса | 0,3 |

| 18 | Поломка крыльчатки электродвигателя насоса | 0,1 |

| 19 | Межвитковое замыкание обмотки электродвигателя насоса | 1,17 |

| 20 | Обрыв обмотки электродвигателя насоса | 0,9 |

| 21 | Отказ подшипника насоса | 0,43 |

| 22 | Износ сальника насоса | 4 |

| 23 | Отказ обратного клапана | 1,7 |

| 24 | Потеря герметичности трубопровода | 1,1 |

| 25 | Отказ подшипника подвесной каретки линии | 0,65 |

| 26 | Износ роликовой цепи линии | 5 |

| 27 | Поломка пружины натяжной звездочки линии | 0,1125 |

| 28 | Износ зубьев натяжной звездочки линии | 1,5 |

| 29 | Отказ подшипника электродвигателя конвейера | 0,3 |

| 30 | Поломка крыльчатки электродвигателя конвейера | 0,1 |

| 31 | Межвитковое замыкание обмотки электродвигателя конвейера | 1,17 |

| 32 | Обрыв обмотки электродвигателя конвейера | 0,9 |

| 33 | Отказ редуктора привода конвейера | 2 |

| 34 | Износ зубьев приводной звездочки конвейера | 1,5 |

| 35 | Отказ редуктора привода конвейера | 2 |

| 36 | Поломка крыльчатки вытяжного вентилятора окрасочной камеры | 0,15 |

| 37 | Нарушение техпроцесса промывки изделия | 1,5 |

| 38 | Нарушение техпроцесса сушки изделия | 1,7 |

| 39 | Нарушение техпроцесса фильтрации воздуха | 1 |

| 40 | Нарушение движения изделия через камеры | 2,5 |

По формуле Р(t) = е–л t определяется вероятность безотказной работы каждого элемента при t = 20000 ч (результаты расчетов – в табл. 2.7).

Таблица 2.7

Расчет вероятности безотказной работы элементов

в период нормальной эксплуатации

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вероятность отказа элемента определяется по формуле

P(t) + Q(t) = 1.

1. Определяется вероятность отказа электрической части электродвигателя привода конвейера (подсистемы Щ) и вероятность безотказной работы:

Q(Щ) = 1 – P(31) · P(32);

Q(Щ) = 0,34; Р(Щ) = 0,66.

2. Определяется вероятность отказа механической части электродвигателя привода конвейера (подсистемы Ш) и вероятность ее безотказной работы:

Q(Ш) = 1 – P(29) · P(30);

Q(Ш) = 0,076; Р(Ш)= 0,923.

3. Определяется вероятность отказа электродвигателя привода конвейера (подсистемы Ч) и вероятность его безотказной работы:

Q (Ч) = 1 – P(Ш) · P(Щ);

Q(Ч) = 0,39; Р(Ч) = 0,61.

4. Определяется вероятность отказа электрической части привода конвейера (подсистемы Т) и вероятность ее безотказной работы. По «дереву неисправностей» (рис. 2.7) Т = Ч.

Q(Т) = Q(Ч) = 0,39; P(Т) = P(Ч) = 0,61.

5. Определяется вероятность отказа механической части привода конвейера (подсистемы У) и вероятность ее безотказной работы:

Q (У) = 1 – P(33) · P(34);

Q(У) = 0,503; Р(У) = 0,496.

6. Определяется вероятность отказа привода конвейера (подсистемы Н) и вероятность его безотказной работы:

Q (Н) = 1 – P(Т) · P(У) ;

Q(Н) = 0,697; Р(Н) = 0,303.

7. Определяется вероятность отказа механической части окрасочной линии (подсистемы Ж) и вероятность ее безотказной работы:

Q(Ж) = 1 – P(25) · P(26) · P(Н) · P(27) · P(28) · P(35) · P(36);

Q(Ж) = 0,95; Р(Ж) = 0,05.

8. Определяется вероятность отказа механической части электродвигателей насосов (подсистемы Ф) и вероятность ее безотказной работы

Q (Ф) = 1 – P(17) · P(18);

Q(Ф) = 0,076; Р(Ф) = 0,923.

9. Определяется вероятность отказа электрической части электродвигателей насосов (подсистемы Х) и вероятность ее безотказной работы

Q (Х) = 1 – P(19) · P(20);

Q(Х) = 0,33; Р(Х) = 0,67.

10. Определяется вероятность отказа электродвигателей насосов (подсистемы Р) и вероятность их безотказной работы:

Q(Р) = 1 – P(Ф) · P(Х);

Q(Р) = 0,382; Р(Р) = 0,618.

11. Определяется вероятность отказа электрической части гидрооборудования (подсистемы Л) и вероятность ее безотказной работы. По «дереву неисправностей» Р = Л.

Q(Л) = 0,382; Р(Л) = 0,618.

12. Определяется вероятность отказа трубопровода (подсистемы С) и вероятность его безотказной работы:

Q(С) = 1 – P(23) · P(24);

Q(С) = 0,43; Р(С) = 0,57.

13. Определяется вероятность отказа механической части гидрооборудования (подсистемы М) и вероятность ее безотказной работы:

Q(М) = 1 – P(21) · P(22) · P(С);

Q(М) = 0,77; Р(М) = 0,23.

14. Определяется вероятность отказа гидрооборудования (подсистемы Е) и вероятность его безотказной работы:

Q(Е) = 1 – P(Л) · P(М);

Q(Е) = 0,86; Р(Е) = 0,14.

15. Определяется вероятность отказа электрической части пневмооборудования (подсистемы И) и вероятность ее безотказной работы:

Q(И) = 1 – P(13) · P(14);

Q(И) = 0,289; Р(Е) = 0,711.

16. Определяется вероятность отказа механической части пневмооборудования (подсистемы К) и вероятность ее безотказной работы:

Q(К) = 1– P(15) · P(16);

Q(К) = 0,797; Р(К) = 0,203.

17. Определяется вероятность отказа пневмооборудования (подсистемы Д) и вероятность его безотказной работы:

Q(Д) = 1 – P(И) · P(К);

Q(Д) = 0,999; Р(Д) = 0,001.

18. Определяется вероятность отказа механической части электродвигателей вентиляторов (подсистемы О) и вероятность ее безотказной работы:

Q(О) = 1 – P(9) · P(10);

Q(О) = 0,007; Р(О) = 0,923.

19. Определяется вероятность отказа электрической части электродвигателей вентиляторов (подсистемы П) и вероятность ее безотказной работы:

Q(П) = 1 – Р(11) · P(12);

Q(П) = 0,34; Р(П) = 0,66.

20. Определяется вероятность отказа электродвигателей вентиляторов (подсистемы З) и вероятность их безотказной работы:

Q(З) = 1 – P(О) · P(П);

Q(З) = 0,339; Р(П) = 0,609.

21. Определяется вероятность отказа электрооборудования окрасочной линии (подсистемы Г) и вероятность его безотказной работы:

Q(Г) = 1 – P(1 · P(2) · P(3) · P(4) · P(«З») ×

× P(5) · P(6) · P(7) · P(8);

Q(Г) = 0,87; Р(Г) = 0,13.

22. Определяется вероятность отказа подсистемы В и вероятность ее безотказной работы:

Q(В) = 1 – P(Г) · P(Д)) · P(Е)) · P(Ж));

Q(В) = 0,999; Р(В) = 0,001.

23. Определяется вероятность отказа подсистемы Б и вероятность ее безотказной работы:

Q(Б) = 1– P(37) · P(38) · P(39) · P(40);

Q(Б) = 0,74; Р(Б) = 0,26.

24. Определяется вероятность отказа окрасочной линии (системы А) и

вероятность ее безотказной работы:

Q(А) = 1 – P (Б) · P(В);

Q(А) = 0,99974; Р(Б) = 0,00026.

Полученное значение вероятности отказа системы свидетельствует о том, что система ненадежна. Показатели ее безотказности могут быть улучшены путем резервирования тех звеньев, вероятность отказа которых велика, с целью улучшения показателей безотказности наименее надежных подсистем и (или) путем уменьшения расчетного времени t.

На рис. 2.7 представлено «дерево неисправностей» окрасочной

линии.

|

2.3.2. Расчет риска травмирования работников

В процессе трудовой деятельности на работника воздействуют факторы производственной среды и трудового процесса, которые могут оказать отрицательное влияние на здоровье.

Описание причин возникновения травмоопасной ситуации

А. До внедрения мероприятия:

1. Вероятность травмирования работника Ртр.р определяется вероятностью самотравмирования Рс.тр.

2. Вероятность Рс.тр может быть обусловлена одной из следующих причин:

- отравлением парами растворителя;

- травмированием ног перевозимыми деталями;

- наездом погрузчика.

Ртр.р = Рс.тр = (Р1 + Р2 + Р3) – Р1 · Р2 – Р2 · Р3 – Р3 ·Р1 + Р1 · Р2 · Р3;

Ртр.р= 5,52 · 10–3 – 2,642 · 10–3 + 0,21 · 10–3 = 3,088 · 10–3.

R = Ртр.р. = 3,088 ·10 –3.

Таким образом, работы на окрасочном участке до внедрения мероприятия относятся к категории опасных.

Б. После внедрения мероприятия:

1. Вероятность травмирования работника Ртр.р определяется вероятностью самотравмирования Рс.тр.

2. Вероятность Рс.тр может быть обусловлена одной из следующих причин:

- ожогом рук горячей деталью;

- травмированием головы;

- наездом погрузчика.

Ртр.р = Рс.тр = (Р1 + Р2 + Р3) – Р1 · Р2 – Р2 · Р3 – Р3 · Р1 + Р1 · Р2 · Р3;

Ртр.р = 0,8 · 10–3 – 0,19 · 10–3 + 0,012 · 10–3 = 0,622 · 10–3.

R = Ртр.р = 0,622 · 10–3.

Следовательно, работа на окрасочной линии относится к категории

относительно безопасных.

Оценка эффективности мероприятий:

R = R (до внедрен.) – R (после внедрен.) =

R = R (до внедрен.) – R (после внедрен.) =

= 3,088 · 10–3 – 0,622 · 10–3 = 2,466 · 10–3 ,

из этого следует, что опасность травмирования на окрасочном участке после внедрения мероприятия по улучшению условий труда значительно снизилась.

На рис. 2.8 представлено «дерево рисков» до и после внедрения мероприятия.

Рис. 2.8. «Дерево рисков» при работе на окрасочном участке

2.4. Расчет надежности и риска системы вентиляции

2.4.1. Обоснование необходимости расчета надежности и риска

Одной из важнейших производственных проблем является повышение надежности и долговечности технологического оборудования. Чем выше производительность и степень удобства оборудования, тем важнее обеспечить его безотказную работу в течение длительного промежутка времени.

Создание машин, приборов и оборудования, отвечающих современным требованиям производительности, точности, надежности и долговечности, сопровождается их непрерывным конструктивным усложнением, что часто приводит к обратному результату – снижению надежности этих устройств.

Противоречие имеется и в экономических вопросах, где, как показывает практика, повышение надежности и долговечности машин приводит к увеличению их стоимости, в то время как одна из существенных экономических задач заключается в снижении себестоимости выпускаемой продукции.

Обеспечение снижения себестоимости машин и оборудования – проблема всех отраслей промышленности. Однако практика показывает, что необоснованное снижение себестоимости отрицательно влияет на качество изделий и наносит ущерб промышленности.

Оптимизация расхода энергии в вентиляционных установках достигается различными путями:

1) применением вентиляторов с наиболее высоким КПД и возможностью выбора оптимальных режимов работы;

2) определением оптимальных, целесообразных экономических сроков службы станков;

3) правильным проектированием вентиляционной сети.

Как известно, надежность объекта определяется в основном четырьмя свойствами: безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Одним из главных требований к вентиляционной системе и всему оборудованию является долговечность. Долговечность системы определяется долговечностью устанавливаемого в ней оборудования (она указывается в технической документации).

Некоторые элементы систем вентиляции подвержены внезапным отказам ввиду простоты своей конструкции и невысокой технологичности изделий.

Основными отказами в вентиляционной системе являются отказы электродвигателя, вентилятора.

2.4.2. Определение значений вероятности безотказной работы

Приточная вентиляция представляет собой сложную техническую систему, которую необходимо оценить с точки зрения надежности. Система приточной вентиляции содержит:

а) вентиляционную камеру, в которой имеется заборное устройство, закрытое сеткой или жалюзи во избежание попадания животных и листвы;

в) калорифер, представляющий собой теплообменник, по алюминиевым трубкам которого протекает вода, нагретая до температуры 70–100 градусов, тепло передается в воздух. Калорифер соединяется с вентилятором эластичной муфтой;

г) вентилятор, содержащий корпус, рабочее колесо с лопатками для подачи воздуха в воздуховод и электродвигатель, соединенный с вентилятором муфтой. Для данной вентиляционной системы выбран центробежный вентилятор типа ВЦ 14 – 46 – 2.5, исполнение 1;

д) систему управления, в составе которой имеются: вводной автомат, магнитный пускатель, тепловое реле, кнопки управления и пожарное реле;

б) шибер, защищающий калорифер от замораживания.

Система вентиляции имеет возможность автоматического отключения при помощи пожарного реле в случае возникновения пожара. На пожарное реле подается команда от датчиков пожарной сигнализации, и реле размыкает контакты вводного автомата.

Слабым звеном в системе вентиляции является магнитный пускатель.

Вероятность отказа работы системы вентиляции определяется в течение

t = 10 000 ч в связи с тем, что период эксплуатации технологической установки составляет 10 000 ч, после чего установку останавливают на капитальный ремонт.

Решение:

Согласно технической документации, наработка на отказ вентилятора

ВЦ 14 – 46 – 2.5 составляет Т = 20 000 ч.

Вероятность безотказной работы в период нормальной эксплуатации рассчитывается по формуле

;

;

вероятность отказа Q ( t) = 1 – P(t).

В первую очередь оценивается, как зависит работоспособность системы от состояния элементов. Принимается, что система работоспособна, если исправны все ее элементы. Система отказала, если произошел хотя бы один отказ.

Перечень отказов системы вентиляции:

1) короткое замыкание на корпус;

2) отказ подшипника электродвигателя;

3) нарушение изоляции статора;

4) нарушение изоляции якоря;

5) отказ вводного автомата;

6) отказ магнитного пускателя;

7) отказ теплового реле;

8) отказ пожарного реле;

9) повреждение кабеля;

10) отказ кнопки управления;

11) отказ сигнальной лампы;

12) отказ муфты;

13) отказ вентилятора.

Определяется вероятность безотказной работы системы вентиляции при

t = 10 000 ч. В табл. 2.8 приведены значения интенсивностей отказов.

Таблица 2.8

Интенсивность отказов элементов системы вентиляции

| Позиция | Наименовние отказа | Интенсивность отказов λ, ч–1 |

| 1 | Короткое замыкание на корпус | 0,38 · 10–6 |

| 2 | Отказ подшипника электродвигателя | 5 · 10–6 |

| 3 | Нарушение изоляции статора | 1,5 · 10–6 |

| 4 | Нарушение изоляции якоря | 2,2 · 10–6 |

| 5 | Отказ вводного автомата | 1,1 · 10–6 |

| 6 | Отказ магнитного пускателя | 3,8 · 10–6 |

| 7 | Отказ теплового реле | 1,6 · 10–6 |

| 8 | Отказ пожарного реле | 1,6 · 10–6 |

| 9 | Повреждение кабеля | 1,0 · 10–6 |

| 10 | Отказ кнопки управления | 2,8 · 10–6 |

| 11 | Отказ сигнальной лампы | 4,0 · 10–6 |

| 12 | Отказ муфты вентилятора | 2,5 · 10–6 |

| 13 | Отказ вентилятора | 2,28 · 10–7 |

Определяется вероятность безотказной работы элементов системы вентиляции для периода работы t = 10 000 ч:

1) нет короткого замыкания на корпус:

Р(t) = е– λt,

λ = 0,38 · 10– 6 ч–1,

Р(1) = е–0,0038 = 0,996;

2) нет отказа подшипника:

λ = 5 · 10– 6 ч–1,

Р(2) = е–0,05 = 0,95;

3) нет нарушения изоляции статора:

λ =1,5 · 10 – 6 ч–1,

Р(3) = е–0,015 = 0,985;

4) нет нарушения изоляции якоря:

λ = 2,2 · 10– 6 ч–1,

Р(4) = е–0,022 = 0,978;

5) нет отказа вводного автомата:

λ = 1,1 · 10–6 ч–1,

Р(5) = е–0,11 = 0,989;

6) нет отказа магнитного пускателя:

λ = 3,8 · 10–6 ч–1,

Р(6) = е–0,038 = 0,963;

7) нет отказа теплового реле:

λ = 1,6 · 10–6 ч–1,

Р(7) = е–0,16 = 0,984;

8) нет отказа пожарного реле:

λ = 1,6 · 10–6 ч–1,

Р(8) = е–0,016 = 0,984;

9) нет повреждения кабеля:

λ = 1 · 10–6 ч–1,

Р(9) = е – 0,01 = 0,99;

10) нет отказа кнопки управления:

λ = 2,8 · 10–6 ч–1,

Р(10) = е–0,028 = 0,972;

11) нет отказа сигнальной лампы:

λ = 4 · 10–6 ч–1,

Р(11) = е – 0,04 = 0,96;

12) нет отказа муфты вентилятора:

λ = 2,5 · 10–6 ч–1,

Р(12) = е–0,025 = 0,975;

13) нет выхода из строя вентилятора:

λ = 2,28 · 10–6 ч–1,

Р(13) = е–0,00228 = 0,977.

2.4.3. Анализ надежности вентиляционных систем

методом «дерева неисправностей»

Для определения причин возникновения отказов или сбоев в работе производственного оборудования применяется метод «дерева неисправностей». Метод заключается в построении и анализе модели надежности, представляющей собой логико-вероятностную модель причинно-следственных связей отказов изделия с отказами его элементов и другими событиями. «Дерево неисправностей»» вентиляции представлено на рис. 2.9.

Рис. 2.9. «Дерево неисправностей» вентиляционной системы

1. Определяется вероятность отказа электрической части (событие В):

Р(В) = 1 – Q(В) = 1 – 0,245 = 0,755.

2. Определяется вероятность отказа механической части (событие Г):

;

;

;

;

.

.

3. Определяется вероятность функционального отказа (событие Б):

Q (Б) = 1 – Р(Г) · Р(В);  ;

;

.

.

4. Определяется вероятность отказа системы вентиляции (событие А):

Так как в данной системе отсутствуют параметрические отказы, то вероятность выхода из строя системы вентиляции определяется только функциональным отказом, следовательно,

.

.

Полученные данные сведены в табл. 2.9.

Таблица 2.9

Значения вероятностей отказа и безотказной работы

| Событие | Вероятность отказа Q | Вероятность безотказной работы Р | Причина | |

| Обозначение на рис. 2.9 | Наименование | |||

| 1 | Короткое замыкание на корпус | – | 0,68 | Износ изоляции |

| 2 | Отказ подшипников | – | 0,71 | Отсутствие смазки |

| 3 | Нарушение изоляции статора | – | 0,86 | Попадание пыли |

| 4 | Нарушение изоляции якоря | – | 0,8 | Попадание пыли |

| 5 | Отказ вводного автомата | – | 0,89 | Окисление контактов |

| 6 | Отказ магнитного пускателя | – | 0,68 | Пробой катушки |

| 7 | Отказ теплового реле | – | 0,85 | Залипание контактов |

| 8 | Отказ пожарного реле | – | 0,85 | Залипание контактов |

| 9 | Повреждение кабеля | – | 0,9 | Обрыв |

| 10 | Отказ кнопки управления | – | 0,75 | Западание кнопки |

| 11 | Отказ сигнальной лампы | – | 0,96 | Перегорание ламп |

| 12 | Отказ муфты | 0,06 | 0,94 | Срез шпонки |

| 13 | Отказ вентилятора | 0,21 | 0,79 | Износ лопастей |

| Г | Выход из строя механической части | 0,046 | 0,954 | – |

| В | Отказ электрической части | 0,245 | 0,755 | – |

| Б | Функциональный отказ | 0,279 | 0,721 | – |

| А | Отказ системы вентиляции | 0,0001 | 0,9999 | – |

2.4.4. Расчет вероятности причинения ущерба здоровью

Профессиональная деятельность по риску гибели человека делится на четыре категории безопасности в пределах от безопасной при R < 10–4 до особо опасной при R > 10 –2.

Показатели для расчета взяты из статистики предприятия и представлены в табл. 2.10.

Таблица 2.10

Вероятность событий, приводящих к причинению ущерба

здоровью аппаратчика

| № п/п | Событие | Вероятность Р(t) |

| 1 | Падение работника с высоты |

|

| 2 | Наезд на работника автопогрузчика |

|

| 3 | Придавливание работника грузом |

|

Ртб = (Р1+Р2+Р3) – Р1Р2 – Р2 Р3 – Р3Р1 + Р1 Р2 Р3;

Ртб = R;

.

.

Таким образом, риск причинения ущерба здоровью:

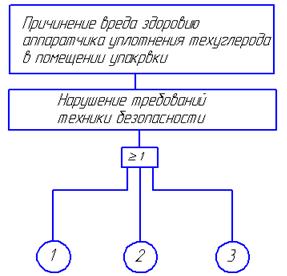

«Дерево рисков» показано на рис. 2.10.

|

|

Рис. 2.10. «Дерево рисков» причинения ущерба здоровью

Профессиональная деятельность аппаратчика уплотнения технического углерода относится ко второй категории безопасности как относительно безопасная работа с

2.5. Анализ надежности системы газоснабжения оборудования

2.5.1. Описание системы газоснабжения

Рассматривается типовая схема централизованного газоснабжения постов, изображенных на рис. 2.11.

Рис. 2.11. Схема централизованного снабжения газорезательных постов пропаном и кислородом:

1 – запорная арматура; 2 – шкаф ввода пропана; 3 – обратный клапан; 4 – клапан обратный огнепреградительный; 5 – газообразный пост пропана; 6 – газопровод пропана; 7 – ГХК-3/16 (газификатор холодный криогенный); 8 – регулятор давления; 9 – дифманометр;

10 – редуктор БКО; 11 – газопровод кислорода; 11П – трубопровод для сброса кислорода;

6П – газопровод для сброса пропана; 12 – газообразный пост кислорода;

13 – вентиль для кислорода

Кислород поступает к стационарным рабочим постам по газопроводу 11 от соответствующего источника питания (газификатор). Пропан поступает по газопроводу 6 из подземного резервуара емкостью 4,2 м3. Пропан подается непосредственно в цеховой газопровод. На входе трубопровода пропана в цех устанавливается центральный предохранительный сухой затвор 1 (запорная арматура), предназначенный для защиты межцехового газопровода от проникновения в него обратного удара пламени. Непосредственно за затвором (по ходу газа) на вводе газа в цех устанавливается шкаф 2 ввода пропана с запорным вентилем и манометром, которые должны располагаться в доступном и удобном месте. Запорные вентили 1 устанавливают также на ответвлениях трубопровода пропана, предназначенных для подачи пропана на отдельные участки цеха.

К трубопроводу пропана присоединен через запорный вентиль трубопровод 6П для сброса продувочных газов в атмосферу. Сбросной трубопровод располагается не менее чем на 1000 мм выше конька перекрытия. Аналогично к кислородопроводу присоединяется сбросной трубопровод 11П через запорный вентиль 13.

На входе кислородопровода в цех, так же как и на каждом ответвлении внутрицеховой разводки газопроводов, устанавливается запорная арматура.

В местах потребления газов на газопроводах пропана и кислорода установлены газообразные посты 5 и 12, в состав которых входят соответствующие запорные, регулирующие и предохранительные устройства, обеспечивающие нормальную работу огневой аппаратуры. Питание ее кислородом ведется от редуктора БКО (баллонного кислородного однокамерного) газообразного поста. Давление кислорода в газопроводе не может быть выше 1,6 МПа

(16 кгс/см2).

К трубопроводу пропана присоединение инструмента (резака) осуществляется через предохранительное устройство – обратный клапан. При питании цеховых газопроводов для пропана от перепускных рамп давление в трубопроводе пропана не может превысить 0,07 МПа (0,7 кгс/см2), поэтому применяют газоразборные посты с жидкостным или сухим затвором. Предохранительные постовые затворы должны соответствовать максимально возможному давлению в трубопроводе пропана и расходу газа аппаратурой.

Параметрическим отказом в данной системе будет являться понижение давления вследствие перелива либо недолива смеси пропана среднего давления или же повышение температуры, вызванное повышением температуры окружающей среды. «Дерево неисправностей» изображено на рис. 2.12.

Рис. 2.12. «Дерево неисправностей» системы газоснабжения

2.5.2. Определение вероятности отказа системы газоснабжения

Таблица 2.11

Интенсивность отказов элементов системы газоснабжения

| Позиция | Наименование отказа | Интенсивность отказов  , ч–1 , ч–1

|

| 1 | Недолив смеси |

|

| 2 | Перелив смеси |

|

| 3 | Повышение температуры |

|

| 4 | Отказ запорной арматуры |

|

| 5 | Отказ шкафа ввода пропана |

|

| 6 | Отказ поста газораспределительного |

|

| 7 | Отказ клапана обратного |

|

| 8 | Отказ клапана обратного огнепреградительного |

|

| 9 | Отказ трубопровода пропана |

|

Окончание табл. 2.11

| Позиция | Наименование отказа | Интенсивность отказов  , ч–1 , ч–1

|

| 10 | Отказ запорной арматуры |

|

| 11 | Отказ газификатора холодного криогенного ГХК-3/1,6 |

|

| 12 | Отказ регулятора давления |

|

| 13 | Отказ дифференциального манометра |

|

| 14 | Отказ редуктора БКО |

|

| 15 | Отказ трубопровода кислорода |

|

Для того чтобы определить вероятность отказа системы газоснабжения, необходимо определить вероятность безотказной работы каждого элемента данной системы.

Вероятность безотказной работы каждого элемента определяется по

формуле

,

,

где t – наработка до отказа i-го изделия.

Определяется вероятность безотказной работы элементов системы для

t = 10000 ч и t = 20000 ч.

Для t = 10000 ч: Для t = 20000 ч:

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|  ; ;

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

; ;

|

| |

Для t = 10000 ч:

Вероятность отказа подсистемы З:

;

;

;

;

.

.

Вероятность отказа подсистемы Ж:

;

;

;

;

.

.

Вероятность отказа подсистемы Е:

;

;

.

.

Вероятность функционального отказа В:

;

;

.

.

Вероятность отказа подсистемы Г:

;

;

;

;

.

.

Вероятность отказа подсистемы Д:

;

;

;

;

.

.

Вероятность отказа подсистемы Б:

;

;

;

;

.

.

Рассчитывается вероятность отказа резака, т. е. вероятность отказа системы газоснабжения А:

;

;

.

.

Для t = 20000 ч:

Вероятность отказа подсистемы З:

;

;

;

;

.

.

Вероятность отказа подсистемы Ж:

;

;

;

;

.

.

Вероятность отказа подсистемы Е:

;

;

.

.

Вероятность функционального отказа В:

;

;

.

.

Вероятность отказа подсистемы Г:

;

;

;

;

.

.

Вероятность отказа подсистемы Д:

;

;

;

;

.

.

Вероятность отказа подсистемы Б:

;

;

;

;

.

.

Вероятность отказа системы А определяется по формуле

;

;

;

;

.

.

Все значения вероятности отказов системы сведены в табл. 2.12.

Таблица 2.12

Значения вероятностей отказов системы

| № п/п | Событие | Значение | |

| T = 10000 ч | T = 20000 ч | ||

| 1 | Прекращение подачи кислорода | 0,043 | 0,082 |

| 2 | Прекращение подачи пропана | 0,064 | 0,123 |

| 3 | Выход из строя механической части | 0,104 | 0,197 |

| 4 | Функциональный отказ | 0,104 | 0,197 |

| 5 | Понижение давления | 0,03 | 0,078 |

| 6 | Повышение давления | 0,001 | 0,083 |

| 7 | Параметрический отказ | 0,031 | 0,079 |

| 8 | Отказ резака | 0,13 | 0,26 |

На основании анализа вероятности отказа системы газоснабжения на предприятии для наработок Т = 10000 ч и Т = 20000 ч делается вывод, что данная система надежна. Для наработки Т = 10000 ч вероятность отказа меньше, чем для наработки Т = 20000 ч.

2.5.3. Расчет вероятности причинения ущерба здоровью

Таблица 2.13

Вероятность событий, приводящих к причинению ущерба

здоровью электрогазосварщика

| Позиция | Событие | Вероятность Р |

| 1 | Прикосновение к токоведущим частям станка |

|

| 2 | Нарушение требований безопасности |

|

| 3 | Выполнение работ без сварочной маски |

|

| 4 | Неприменение СИЗ |

|

| 5 | Получение травм при выполнении сварочных работ |

|

| 6 | Получение травм при выполнении подготовительно-заключительных операций |

|

| 7 | Попадание раскаленных стружек на легковоспламеняющийся материал |

|

| 8 | Утечка газа из баллона |

|

| 9 | Попадание раскаленных капель металла и искр на открытые части тела |

|

| 10 | Соприкосновение с открытым пламенем |

|

| 11 | Превышение концентрации марганца и диоксида кремния (в сварочных аэрозолях) в воздухе рабочей зоны |

|

| 12 | Утечка газа из баллона |

|

| 13 | Возникновение взрывоопасной концентрации |

|

| 14 | Работа вблизи горючих веществ |

|

| 15 | Наличие источника огня |

|

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Риск причинения вреда здоровью  («дерево рисков» – на рис. 2.13)

(«дерево рисков» – на рис. 2.13)

Рис. 2.13. «Дерево рисков» причинения вреда здоровью электрогазосварщика

Анализ надежности

Закон РФ «О безопасности» и Концепция национальной безопасности РФ определяют безопасность как состояние защищенности жизненно важных интересов личности, общества и государства от внутренних и внешних угроз.

Важным вопросом является обеспечение безопасности при использовании различного оборудования (станки, агрегаты, машины и т. д.).

Определение безопасности оборудования достаточно сложный процесс. Существует множество способов, но наиболее часто используемым является метод «дерева неисправностей».

«Дерево неисправностей» – это топологическая модель надежности и безопасности, которая отражает логико-вероятностные взаимосвязи между отдельными случайными исходными событиями в виде первичных отказов или результирующих отказов, совокупность которых приводит к главному анализируемому событию [11].

Анализ «дерева неисправностей» связан с определением возможности появления или не появления головного события – происшествия конкретного типа. Данные условия устанавливаются путем выделения из всего массива исходных предпосылок двух подмножеств, реализация которых либо приводит, либо не приводит к возникновению головного события. Такие подмножества делятся:

– на аварийные сочетания – это определенный набор исходных событий. Если все эти исходные события случаются, существует гарантия, что конечное событие происходит;

– отсечные сочетания – набор исходных событий, который гарантирует отсутствие головного события при условии не возникновения ни одного из составляющих этот набор событий. Самым удобным способом выявления условий возникновения и предупреждения происшествий является выделение из таких подмножеств так называемых минимальных сочетаний событий, т. е. тех из них, появление которых минимально необходимо и достаточно для достижения желаемого результата.

Количественный анализ аварийности и травматизма с помощью структурных функций осуществляется в следующей последовательности:

– модель делится на отдельные блоки;

– в выбранных блоках выделяются подмножества событий, соединенных условиями «И» и «ИЛИ»;

– исходное «дерево» и соответствующая ему структурная функция упрощаются за счет их укрупнения;

– рассчитывается мера возможности возникновения происшествия.

При оценке числовых характеристик исследуемого «дерева неисправностей» руководствуются рядом правил и допущений.

1. События «дерева», соединенные логическим условием «И», объединяются по принципу их перемножения, при этом считается, что параметр головного события рассчитывается как произведение из n параметров предпосылок (сомножителей):

P = P1 · P2 · … · Pn =  .

.

2. События «дерева», соединенные логическим условием «ИЛИ», объединяются по принципу логического сложения, а их соответствующие параметры образуют следующую алгебраическую зависимость:

P = 1 – (1 – P1)(1 – P2)…(1 – Pn) = 1 –  ,

,

которая в частных случаях, например, для n = 2 и n = 3, принимает вид:

Pi = 2 = P1 + P2 – P1 · P2;

Pi = 3 = P1+ P2+ P3 – P1P3 – P2P3 – P3P1 + P1P2P3.

3. Преобразование и упрощение структурных функций осуществляется с соблюдением основных правил булевой алгебры. В соответствии с законом поглощения справедливы, например, следующие равенства:

A · (A ·B) = A · B;

A + (A + B) = A.

4. При известных структурных схемах безотказности технических систем и безопасности функционирования они могут быть легко преобразованы в «дерево происшествий». При этом их параллельно соединенные элементы соответствуют логической операции «И», а последовательно соединенные – логической операции «ИЛИ».

При анализе методом «дерева неисправностей» выявляются комбинации отказов (неполадок) оборудования, ошибок персонала и внешних (техногенных, природных) воздействий, приводящих к основному событию (аварийной ситуации). Метод используется для анализа возникновения аварийной ситуации и расчета ее вероятности (на основе задания значений вероятности исходных событий).

2.6. Анализ риска усорезной пилы

2.6.1. «Дерево неисправностей» усорезной пилы

Головное событие А – остановка станка; система Б – отказ механической части, включает подсистемы: Г (отказ возвратного механизма), Д (отказ механизма поворота и высоты), Е (отказ защитного кожуха), Ж (разрушение полой цилиндрической стойки). Система В – отказ электрической части, состоит из подсистем: З (отказ электродвигателя), И (отказ токоведущих частей),

К (включение предохранительных устройств).

Производится расчет вероятности отказа системы. Интенсивность отказов для данного «дерева» представлена в табл. 2.14. Сначала необходимо выявить вероятность безотказной работы каждого элемента в период гарантированного срока службы, которая определяется по формуле

.

.

Таблица 2.14

Интенсивность отказов элементов усорезной пилы

| Позиция | Наименование отказа | Интенсивность отказов l, ч–1 |

| 1 | Разрушение режущего диска |

|

| 2 | Разрушение возвратной пружины |

|

| 3 | Заклинивание ролика возвратного механизма |

|

| 4 | Отказ фиксатора положения |

|

| 5 | Отказ фиксатора высоты |

|

| 6 | Отказ зубчатой передачи |

|

| 7 | Разрушение пружины |

|

| 8 | Отказ кожуха |

|

| 9 | Разрушение шарнира в системе рычагов |

|

| 10 | Разрушение крепления диска |

|

| 11 | Пробой изоляции в обмотке электродвигателя |

|

| 12 | Замыкание на корпус |

|

| 13 | Отказ концевого выключателя |

|

| 14 | Отказ теплового реле |

|

| 15 | Отказ предохранителя |

|

Срок службы усорезной пилы составляет 3000 ч. С учетом неравномерности распределения отказов в разные периоды времени от начала эксплуатации до выработки ресурса станка t в расчетах принимается равным 300 ч

(время между технологическим осмотром оборудования и текущим ремонтом).

Определение вероятности безотказной работы элементов:

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  .

.

;

;

Составляются уравнения вероятностей отказов всех подсистем усорезной пилы:

Q(A) = 1 – P(Б)·P(В);

Q(Б) = 1 – P(1)·P(Г)·Р(Д)·Р(Е)·Р(Ж);

Q(В) = 1 – P(З)·P(И);

Q(Г) = 1 – P(2)·P(3);

Q(Д) = 1 – P(4)·P(5)·P(6);

Q(Е) = 1 – P(7)·P(8);

Q(Ж) = 1 – P(9)·P(10);

Q(З) = 1 – P(11)·P(К);

Q(И) = 1 – P(12)·P(13);

Q(К) = 1 – P(14)·P(15).

Определяется вероятность отказа подсистем:

Q(К) = 1 – 0,996·0,994 = 0,0006;

Q(И) = 1 – 0,999·0,991 = 0,01;

Q(Ж) = 1 – 0,999·0,999 = 0,002;

Q(Е) = 1 – 0,997·0,999 = 0,004;

Q(Д) = 1 – 0,993·0,995 · 0,997 = 0,015;

Q(Г) = 1 – 0,997·0,993 = 0,01.

Определяются вероятности безотказной работы подсистем Г, Д, Е, Ж, К, И:

Р(Г) = 1 – 0,01= 0,99;

Р(Д) = 1 – 0,015 = 0,985;

Р(Е) = 1 – 0,004 = 0,996:

Р(Ж) = 1 – 0,002 = 0,998;

Р(К) = 1 – 0,0006 = 0,9994;

Р(И) = 1 – 0,01 = 0,99.

Определяются вероятности отказов подсистем З, В, Б:

Q(З) = 1 – P(11)·P(К) =1 – 0,999·0,9994 = 0,001;

Q(В) = 1 – P(З)·P(И) =1 – (1 – Q(З)) ·Р(И) = 1 – (1 – 0,001) ·0,99 = 0,01;

Q(Б) = 1 – P(1)P(Г)Р(Д)Р(Е)Р(Ж) =1 – 0,991·0,99·0,985·0,996·0,998 = 0,039.

Определяется вероятность отказа системы А:

Q(A) = 1 – P(Б) ·P(В) = 1 – (1 – Q(Б))(1 – Q(В)) = 1 – (1– 0,039)(1– 001) = 0,04.

«Дерево неисправностей» показано на рис. 2.14.

Рис. 2.14. «Дерево неисправностей» усорезной пилы

2.6.2. Анализ риска травмирования сборщика конструкций ПВХ

при работе с усорезной пилой

Оценка безопасности по критерию риска включает в себя следующие этапы:

– определение полной группы событий риска и оценка соответствующих вероятностей их возникновения, с учетом человеческого фактора;

– вероятностная оценка каждого вида отказа критического элемента;

– оценка и суммирование рисков;

– сопоставление расчетных рисков с допустимыми или нормативными.

Целью оценки риска является устранение профессиональных рисков, что должно быть главной задачей, хотя этого не всегда удаётся достичь на практике. В случаях, когда невозможно устранить риск, необходимо уменьшить его объём, а оставшийся риск следует контролировать.

Технический риск (R) можно выразить формулой

,

,

где Q – вероятность события; р – количество потерянных денег или жертв в результате одного нежелательного события.

Рис. 2.15. Ущербы и периодичность техногенных аварий

Существует множество видов разделений профессиональной деятельности по классу профессионального риска, которые как учитывают вред от совершения события, так и унифицируют его.

В среднем в России в последние годы на одну национальную катастрофу приходится 5 региональных, около 100 местных и около 500 объектовых. Согласно рис. 2.15, совокупный ущерб от единичных аварий может составлять от  долл. США/год до

долл. США/год до  долл. США/год. В качестве допустимого уровня используется величина риска

долл. США/год. В качестве допустимого уровня используется величина риска  долл. США /год

долл. США /год  руб./год.

руб./год.

В мае 2009 г. вступил в силу «Технический регламент о требованиях пожарной безопасности» [12]. Согласно этому документу, пожарная безопасность объекта считается обеспеченной:

– если в полном объеме выполнены обязательные требования пожарной безопасности, установленные Техническим регламентом, и используются рекомендуемые положения нормативных документов по пожарной безопасности;

– пожарный риск не превышает допустимых значений, установленных указанным выше регламентом или специальными техническими регламентами.

Анализ риска травмирования сборщика конструкций ПВХ производится методом построения «дерева рисков» (рис. 2.16).

Вероятность событий и ущерб от них представлены в табл. 2.15.

| ||||

| ||||

| № п/п | Событие | Вероятность события | Кол-во дней нетрудоспособности | Экономический ущерб*, руб. |

| 1 | Пожар | 3·10–8 | – | 60 109 |

| 2 | Ожог | 0,05 | 1 | 40 681 |

| 3 | Вывихи и переломы | 0,03 | 30 | 122 043 |

| 4 | Летальный исход | 0,001 | – | 385 230 |

| 5 | Порезы | 0,12 | 3 | 122 043 |

| 6 | Ушибы | 0,11 | 1 | 40 681 |

| 7 | Бытовые травмы | 0,02 | 1 | 40 681 |

Рис. 2.16. «Дерево рисков» травмирования сборщика конструкций ПВХ

Рассчитывается риск травмирования в каждом из возможных случаев, в том числе и вследствие пожара.

В нашем случае на предприятии в полном объеме соблюдены требования пожарной безопасности (имеется система предотвращения пожара, система противопожарной защиты, система организационно-технических мероприятий), но, даже учитывая это, при рассмотрении риска травмирования работника исключать риск повреждения в результате пожара не следует.

Нормы риска от пожара, приведенные в [12], составляют для населения 1·10–6, т. е. гибель не более одного человека на миллион при пожаре допустима; для предприятий с учетом их особенностей – 1·10–4.

Вероятность пожара, связанного с замыканием токоведущих частей усорезной пилы, реализуется при выполнении следующих условий: пробое изоляции, неисправных предохранительных устройствах, наличии в помещении легковоспламеняющихся веществ:

.

.

Если не учитывать ущерб, причиняемый возможным пожаром, то можно увидеть, что данный риск значительно ниже предлагаемого Техническим регламентом значения (1·10–6).

Идентичные значения получаются при учете возможного ущерба:

R(1) = 0,00000003·60109 = 0,0018 руб./год.;

Рассчитывается риск для остальных элементов системы:

R(2) = 0,05·40681= 2034,0 руб./год;

R(3) = 0,03·1220430 = 36612,9 руб./год;

R(4) = 0,001·385230 = 3852,3 руб./год;

R(5) = 0,12·122043 =14645,1 руб./год;

R(6) = 0,12·122043 = 4474,9 руб./год;

R(7) = 0,02·40681= 813,6 руб./год.

Видно, что за допустимый риск выходит лишь R(2).

Вероятность травмирования работника:

;

;

;

;

Риск всей системы и ее составных частей:

235325 >30000;

R(A) > R доп.

Разработан защитный кожух, который позволяет не только снизить уровень шума станка, но и исключить возможность получения механической травмы R(В), в результате величина риска R(A) снижается до уровня:

;

;

R (А) = 0,079 · 366506 = 28954 руб./год.

R (А) = 0,079 · 366506 = 28954 руб./год.

Снижение уровня риска:

ΔR = R начальное – R достигнутое = 235325 – 28954 = 206371 руб./год.

С учетом этого обстоятельства работа с усорезной пилой станет безопасной: 28954 < 30000; R ( A ! ) < R доп .

При анализе риска без учета ущерба получается следующий результат:

R(A) = 0,079 > 0,01 – работа с усорезной пилой считается особо опасной.

Разночтение в выводах обусловлено различием составляющих факторов:

– унифицируется ущерб: в расчетах идентичным принимается ущерб как от ожога, так и от перелома и т.д.;

– вероятность события значительно варьируется в зависимости от рассматриваемого периода времени. В данном случае T = 2085 ч (1 год).

2.7. Анализ риска вальцов

2.7.1. Анализ надежности вальцов методом построения

«дерева неисправностей»

Надежность машин и механизмов определяется вероятностью нарушения нормальной работы оборудования. Такого рода нарушения могут явиться причиной аварий, травм. Большое значение в обеспечении надежности имеет прочность конструктивных элементов. Конструкционная прочность машин и агрегатов определяется прочностными характеристиками как материала конструкции, так и его соединений (сварные швы, заклепки, штифты, шпонки, резьбовые соединения), а также условиями их эксплуатации (наличие смазочного материала, коррозия под действием окружающей среды, наличие чрезмерного изнашивания и т. д.).

Для обеспечения надежной работы машин и механизмов имеет немаловажное значение наличие необходимых контрольно-измерительных приборов и устройств автоматического управления и регулирования. При несрабатывании автоматики надежность работы технологического оборудования определяется эффективностью действий обслуживающего персонала.

Однако, согласно [1], основным моментом при анализе надежности является процесс управления риском, который охватывает различные аспекты работы с риском, от идентификации и анализа риска до оценки его допустимости и определения потенциальных возможностей снижения риска посредством выбора, реализации и контроля соответствующих управляющих действий. Анализ риска представляет собой структурированный процесс, целью которого является определение как вероятности, так и размеров неблагоприятных последствий исследуемого действия, объекта или системы.

При оценке надежности большинства изделий в технике приходится рассматривать их как системы. Сложные системы делятся на подсистемы.

Системы с позиции надежности могут быть последовательными, параллельными и комбинированными.

Многие системы состоят из элементов, отказы каждого из которых можно рассматривать как независимые. Такой анализ достаточно широко применяется по отказам функционирования и иногда как первое приближение по параметрическим отказам.

Системы могут включать элементы, изменение параметров которых определяет отказ системы в совокупности или даже влияет на работоспособность других элементов. К этой группе относятся большинство систем при точном рассмотрении их по параметрическим отказам.

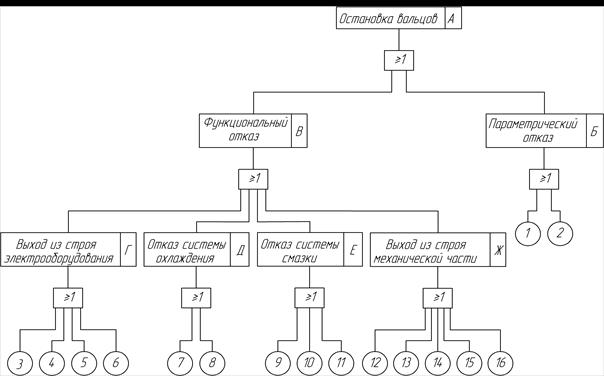

Рис. 2.17. «Дерево неисправностей» вальцов:

А – остановка вальцов; Б – параметрический отказ; В – функциональный отказ;

Г – отказ электрооборудования; Д – отказ системы охлаждения; Е – отказ системы смазки;

Ж – отказ механической части; 1 – низкий уровень охлаждающей жидкости;

2 – изменение давления охлаждающей жидкости; 3 – отказ электродвигателя;

4 – короткое замыкание кабеля на землю; 5 – отказ предохранителя; 6 – короткое замыкание на корпус; 7 – отказ насоса; 8 – потеря герметичности системы охлаждения; 9 – отказ насоса; 10 – отказ питателя; 11 – потеря герметичности системы смазки;

12 – отказ муфты главного привода; 13 – отказ зубчатых колес коробки скоростей;

14 – отказ редуктора механизма раздвижения; 15 – отказ тормоза; 16 – износ ножей

Для определения причин возникновения отказов на производственном оборудовании применяется метод построения «дерева неисправностей».

Строится «дерево неисправностей» (рис. 2.17) для оборудования – вальцов. Оборудование рассматривается в период нормальной эксплуатации, т. е. при

l = const. Данные по интенсивности отказов приведены в табл. 2.16.

Отказ станка может произойти из-за функционального отказа, явившегося следствием внезапных отказов блоков, узлов, деталей, или из-за параметрического, который может произойти в трех случаях:

– низкий уровень охлаждающей жидкости ведет к перегреву оборудования и, как следствие, к выходу его из строя;

– недостаточное давление охлаждающей жидкости ведет к перегреву оборудования;

– изменение давления в сторону увеличения может привести к отказу фланцев, клапанов, в результате чего может произойти истечение охлаждающей жидкости и перегрев оборудования.

Таблица 2.16

Интенсивность отказов

| Позиция | Наименование отказа | Интенсивность отказов λ, ч–1 |

| 1 | Низкий уровень охлаждающей жидкости |

|

| 2 | Изменение давления охлаждающей жидкости |

|

| 3 | Отказ электродвигателя |

|

| 4 | Короткое замыкание кабеля на землю |

|

| 5 | Отказ предохранителя |

|

| 6 | Короткое замыкание на корпус |

|

| 7 | Отказ насоса системы охлаждения |

|

| 8 | Потеря герметичности системы охлаждения |

|

| 9 | Отказ насоса системы смазки |

|

| 10 | Отказ питателя |

|

| 11 | Потеря герметичности системы смазки |

|

| 12 | Отказ муфты главного привода |

|

| 13 | Отказ зубчатых колес коробки скоростей |

|

| 14 | Отказ редуктора механизма раздвижения |

|

| 15 | Отказ тормоза |

|

| 16 | Износ ножей |

|

Решение:

= ехр(–

= ехр(–  ) = ехр(–

) = ехр(–  ).

).

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  .

.

Найти вероятности отказа и безотказной работы каждой из подсистем:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Вероятность отказа вальцов равна:

.

.

2.7.2. Анализ риска травмирования вальцовщика

В п. 2.6.2 указывалось, что целью оценки риска является устранение профессиональных рисков. С учетом того, что цель является практически недостижимой, усилия направляют на уменьшение и обеспечение контролируемости оставшегося риска. Проделывая данную последовательность действий многократно и применяя накопленный опыт, риск уменьшают или устраняют.

Оценку риска необходимо организовывать и применять для того, чтобы помочь работодателям или персонам, контролирующим производимую работу:

– определить угрозы, имеющиеся в рабочем процессе, и оценить связанные с ними риски, чтобы, соблюдая требования действующего законодательства, определить, какие мероприятия необходимо осуществить для обеспечения безопасности и сохранности здоровья работников и других лиц;

– оценить риск, чтобы, основываясь на полученной информации, правильно организовать работу, выбрать необходимые для работы оборудование, химические вещества, материалы и т. п.;

– проверить, адекватны ли осуществляемые мероприятия по охране труда;

– определить приоритеты деятельности, если в результате оценки была установлена необходимость в дальнейших мероприятиях;

– показать работникам и их представителям, что все факторы, связанные с работой, учтены, а также приняты все необходимые меры для организации безопасного труда;

– обеспечить улучшение здоровья и повышение уровня безопасности работающих при помощи превентивных мероприятий, методов и приёмов работы, которые были признаны необходимыми и внедрены после проведения оценки рисков.

Для абсолютной оценки опасности технологических процессов и операций, в соответствии с принятой практикой, можно рекомендовать следующую классификацию травмоопасности согласно табл. 2.17.

Таблица 2.17

Классификация условий труда при профессиональной деятельности

| Класс | Условия профессиональной деятельности | Риск* | Риск** |

| I | Безопасные (оптимальные) | < 0,7 | < 10–4 |

| II | Относительно безопасные (допустимые) | 0,7–0,8 | 10 –4–10–3 |

| III | Опасные | > 0,8 | > 10–3 |

* В соответствии с методом полуколичественной оценки риска [9].

** В соответствии с методом, основанным на анализе статистических данных [12].

Математически риск (R) можно выразить формулой

R = Q · p,

где Q – вероятность происшествия; р – тяжесть события.

Тяжесть события (р) определялась исходя из анализа журнала регистрации несчастных случаев и актов формы Н-1.

Основная проблема при оценке профессионального риска – отсутствие единой методики, которая была бы доступна инженеру и при этом давала бы реальный результат. В данном примере анализ риска травмирования вальцовщика производится методом построения «дерева рисков» (рис. 2.18).

Рис. 2.18. «Дерево рисков» причинения ущерба здоровью вальцовщика резиновых смесей:

А´ – риск травмирования вальцовщика; Б´ – отказ оборудования (вальцов);

В´ – неудовлетворительная организация работ; Г´ – открытость рабочей зоны

(вероятность затягивания рук работающего во вращающиеся вальцы);

Д´ – отсутствие ограждения; Е´ – причины, не связанные с производством;

1´– нарушение требований безопасности и охраны труда; 2´– недостатки в обучении

безопасным приемам работы; 3´– несовершенство эргономики; 4´– несоответствие условий труда требованиям охраны труда (например, недостаточное освещение);

5´– клейкость используемого материала; 6´– использование ручного режущего инструмента; 7´– отсутствие ограждения на механизмах, использование которых сопряжено с работой

на вальцах; 8´– резкое ухудшение состояния здоровья работающего;

9´– чрезвычайные ситуации

Для оценки величины риска травмирования вальцовщика использован метод полуколичественной оценки риска по девятибалльной системе (табл. 2.18).

Таблица 2.18

Полуколичественная оценка риска по девятибалльной системе

| Вероятность Q | Степень тяжести р |

| 9 – почти обязательно | 9 – смерть |

| 8 – очень возможно | 8 – инвалидность 1-й группы |

| 7 – возможно | 7 – инвалидность 2-й группы |

| 6 – больше чем случайность | 6 – инвалидность 3-й группы |

| 5 – случайность | 5 – потеря работоспособности более чем на 4 недели |

| 4 – меньше чем случайность | 4 – потеря работоспособности менее чем на 4 недели |

| 3 – маловероятно | 3 – потеря работоспособности до 4 дней |

| 2 – очень маловероятно | 2 – небольшие ранения |

| 1 – практически невозможно | 1 – ранений нет |

Максимальное количество баллов, которое можно получить при расчете риска по этому методу, – 81, поэтому полученные значения переводятся в проценты исходя из пропорции 81 балл = 100 %.

Решение:

R = Q · p.

Найти риск травмирования в каждом случае:

R(Б´) = 2 · 5 = 10 баллов = 12,3 % = 0,123;

R(1´) = 8 · 5 = 40 баллов = 49,4 % = 0,494;

R(2´) = 7 · 6 = 42 балла = 51,9 % = 0,519;

R(3´) = 7 · 4 = 28 баллов = 34,6 % = 0,346;

R(4´) = 8 · 7 = 56 баллов = 69,1 % = 0,691;

R(5´) = 8 · 5 = 40 баллов = 49,4 % = 0,494;

R(6´) = 8 · 5 = 40 баллов = 49,4 % = 0,494;

R(7´) = 5 · 5 = 25 баллов = 30,9 % = 0,309;

R(8´) = 3 · 7 = 21 балл = 25,9 % = 0,259;

R(9´) = 2 · 9 = 18 баллов = 22,2 % = 0,222.

.

.

Определить риск травмирования в каждой подсистеме до внедрения мероприятий по улучшению условий труда на рабочем месте вальцовщика резиновых смесей:

R(В´) = (1 – R(1´)) · (1 – R(2´)) · (1 – R(3´)) · (1 – R(4´)) =

= (1 – 0,494) · (1 – 0,519) · (1 – 0,346) · (1 – 0,691) = 0,05;

R(Г´) = (1 – R(5´)) · (1 – R(6´)) = (1 – 0,494) ·(1 – 0,494) = 0,26;

R(Д´) = (1 – R(Г´)) ·(1 – R(7´)) = (1 – 0,26) · (1 – 0,309) = 0,51;

R(Е´) = (1 – R(8´)) · (1 – R(9´)) = (1 – 0,259) · (1 – 0,222) = 0,59;

R(А´) = (1 – R(Б´)) · (1 – R(В´)) · (1 – R (Д´)) · (1 – R(Е´)) =

= (1 – 0,123) · (1 – 0,05) · (1 – 0,51) · (1 – 0,59) = 0,17.

После внедрения мероприятий по улучшению условий труда на рабочем месте вальцовщика резиновых смесей исключатся следующие причины травмирования:

2´ – недостатки в обучении безопасным приемам работы;

3´ – несовершенство эргономики;

4´ – несоответствие условий труда требованиям охраны труда (например, недостаточное освещение);

6´ – использование ручного режущего инструмента.

Следовательно, риск травмирования изменится:

R(В´) = 1 – R(1´) = 1 – 0,494 = 0,506;

R(Г´) = 1 – R(5´) = 1 – 0,494 = 0,506;

R(Д´) = (1 – R(Г´)) · (1 – R(7´)) = (1 – 0,506) · (1 – 0,309) = 0,34;

R(Е´) = (1 – R(8´)) · (1 – R(9´)) = (1 – 0,259) · (1 – 0,222) = 0,59;

R(А´) = (1 – R(Б´)) · (1 – R(В´)) · (1 – R(Д´)) · (1 – R(Е´)) =

= (1 – 0,123) · (1 – 0,506) · (1 – 0,34) · (1 – 0,59) = 0,12.

Был произведен расчет надежности методом «дерева неисправностей» для вальцов, а также расчет риска травмирования работающего методом построения «дерева рисков». Как показали расчеты, система достаточно надежна. Риск при работе на вальцах резиносмесительных составляет R = 0,17. Однако после внедрения мероприятий по улучшению условий труда на рабочем месте вальцовщика резиновых смесей он уменьшился до R = 0,12, что позволяет отнести условия профессиональной деятельности к I классу – безопасные (R < 0,7 [9] или R < 10–4 [12]).

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

;