2.2. Анализ опасностей и рисков сварочного цеха

2.2.1. Задачи и цели проведения анализа риска

Анализ риска аварий на опасных производственных объектах является частью управления промышленной безопасностью.

Объект анализа – сварочный цех.

Цель и задачи анализа риска объекта:

– выявление опасностей и априорная количественная оценка риска с учетом воздействия поражающих факторов аварии на персонал, население, имущество и окружающую природную среду;

– обеспечение информацией для разработки инструкций, технологического регламента и планов ликвидации (локализации) аварийных ситуаций.

Таким образом, основная задача анализа риска заключается в том, чтобы предоставить объективную информацию о состоянии промышленного объекта лицам, принимающим решения в отношении безопасности анализируемого объекта.

Количественная оценка риска относится к задаче, решаемой с использованием методов теории вероятности, она базируется на статистике аварийных ситуаций, происшедших ранее на аналогичных объектах. Основной базой для оценки риска, в связи с ограниченным распространением информации по аварийности на объектах в предшествующий период, является качественная оценка опасностей, основанная на инженерном опыте проектных институтов и эксплуатационных служб, использующих запроектированные объекты в сфере промышленного производства.

Основные процедуры анализа риска:

– планирование и организация работ;

– идентификация опасностей;

– оценка риска;

– разработка рекомендаций по уменьшению риска.

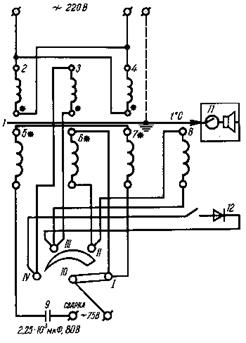

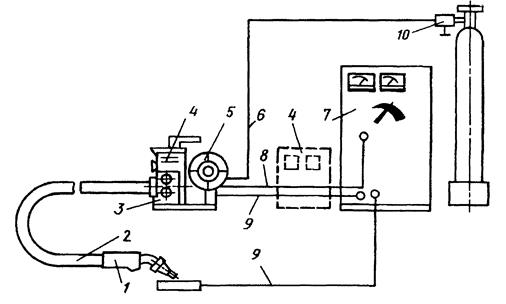

В качестве источников риска рассматриваются сварочный аппарат-выпрямитель постоянного тока «ДУГА 318 М1» (рис. 2.3 и табл. 2.2) и полуавтомат сварочный «КРИСТАЛЛ ПДГО-570-4К» (рис. 2.4 и табл. 2.4).

Описание объектов

1. Сварочный аппарат-выпрямитель постоянного тока «ДУГА 318 М1» предназначен для ручной дуговой сварки прямого и сложного профиля различных металлов и сплавов на постоянном токе любой полярности всеми видами электродов, а также в среде защитных газов. Его можно использовать в

производственных цехах и полевых условиях, в передвижных мастерских, коммунальном хозяйстве и т. п. «ДУГА 318 М1» имеет разные исполнения

по подключению к сети 220 и 380 В. Габаритные размеры аппарата

400 × 300 × 360 мм.

Рис. 2.3. Сварочный аппарат-выпрямитель постоянного тока «ДУГА 318 М1»

Климатическое исполнение аппарата – У, категория размещения – 3, тип атмосферы II по ГОСТ 15150, но для работ при нижнем значении температуры окружающей среды от 258 К (–15 °С) до 313 К (+40 °С).

Не допускается использование аппаратов во взрывоопасной среде, а также содержащей едкие пары и газы, разрушающие металлы и изоляцию.

Допускается кратковременная (не более 6 ч) эксплуатация аппарата при температуре окружающей среды 318 К (+45 °С) и относительной влажности 98 %.

Степень жесткости климатических факторов внешней среды III по

ГОСТ 16962.1.

Степень защиты по IP 22 согласно ГОСТ 14254.

Таблица 2.2

Технические характеристики сварочного аппарата «ДУГА 318 М1»

| Характеристика | Значение |

| Напряжение питания, В | 220 |

| Максимальный сварочный ток, А | 170 |

| Пределы регулирования сварочного тока, А | 30–160 |

| Максимальная потребляемая из сети полная мощность, кВА | 4,5 |

| Коэффициент мощности (Соs ф) при токах от 80 до 200 А, не хуже | 0,95 |

| Продолжительность нагрузки, ПН %, не хуже | 60 |

| КПД, %, не хуже | 0,8 |

| Масса, кг | 25 |

| Габаритные размеры, мм | 400 × 200 × 360 |

2. Полуавтомат сварочный «КРИСТАЛЛ ПДГО-570-4К».

В состав сварочного полуавтомата входят (рис. 2.4): горелка 1 (комплект) со шлангом 2; механизм 3 подачи электродной проволоки; кассета 5; катушка или другие устройства, являющиеся емкостями для электродной проволоки; шкаф 4 или блок управления, если он конструктивно не объединен с источником питания; источник питания 7; провода 9 для сварочной цепи и 8 цепей управления; редуктор 10 и аппаратура для регулирования и измерения расхода газа; шланг 6 для газа в полуавтоматах для сварки в защитных газах; подогреватель газа в полуавтоматах для сварки в среде углекислого газа, устройство для подачи флюса в полуавтоматах для сварки под флюсом.

Рис. 2.4. Полуавтомат сварочный «КРИСТАЛЛ ПДГО-570-4К»

Механизм подачи ПДГО-570-4К с четырьмя ведущими роликами предназначен для дуговой сварки в защитных газах (углекислый газ, аргон и т.п.) изделий из малоуглеродистых, низколегированных и легированных сталей, алюминия и его сплавов протяженным прерывистым швом и электрозаклепками. Сварка осуществляется постоянным током обратной полярности плавящейся электродной проволокой. Допускается использование порошковой проволоки. Встроенный блок управления обеспечивает высокую стабильность скорости подачи проволоки и позволяет регулировать все необходимые параметры сварки. Подающий механизм ПДГО-570-4К оснащен встроенным цифровым унифицированным блоком управления сварочными процессами.

Таблица 2.3

Технические характеристики полуавтомата сварочного

«КРИСТАЛЛ ПДГО-570-4К»

| Характеристика | Значение |

| Напряжение сети, В | 220 |

| Сварочный ток, А | 60–500 |

| Режим работы, ПВ % | 60 |

| Диаметр проволоки, мм | 1,0–2,0 |

| Масса, кг | 13 |

| Габариты, мм | 660 × 185 × 405 |

2.2.2. Расчет надежности оборудования и риска

Таблица 2.4

Вероятность возникновения аварийной ситуации

| № п/п | Событие | Вероятность Р(t) |

| 1 | Нарушение правил безопасности | 5 · 10–4 |

| 2 | Выполнение ремонта оборудования во время работы | 4 · 10–5 |

| 3 | Разрыв сварочных резино-тканевых рукавов | 3 · 10–5 |

| 4 | Механическое повреждение редуктора | 5 · 10–5 |

| 5 | Выход из строя гайки редуктора | 2 · 10–6 |

| 6 | Выход из строя прокладки | 4 · 10–4 |

| 7 | Превышение давления газа в баллоне | 4 · 10–6 |

| 8 | Эксплуатация неисправного баллона | 2 · 10–5 |

Рис. 2.5. Вероятность утечки газа в сварочном цехе

Расчет вероятности возникновения аварийной ситуации:

1.  ;

;

2.  ;

;

3.  ;

;

4.  ;

;

5.  ;

;

6.  .

.

Расчет вероятности причинения ущерба здоровью (по данным табл. 2.5):

1.  .

.

2.  ;

;

3.  ;

;

4.  ;

;

5.  ;

;

6.  ;

;

7.  ;

;

8.  .

.

«Дерево рисков» показано на рис. 2.6.

Таблица 2.5

Вероятность событий, приводящих к причинению ущерба

здоровью электросварщика

| № п/п | Событие | Вероятность Р(t) |

| 1 | Прикосновение к токоведущим частям сварочного оборудования | 5 · 10–4 |

| 2 | Работа без электрозащитных средств | 2 · 10–4 |

| 3 | Выполнение работ без защитного щитка | 2 · 10–4 |

| 4 | Выполнение работ без спецодежды | 4 · 10–4 |

| 5 | Травмирование в процессе сварки при падении изделия | 3 · 10–4 |

| 6 | Травмирование в процессе подготовки изделия | 2 · 10–4 |

| 7 | Попадание расплавленного металла на легковоспламеняющийся материал | 4 · 10–5 |

| 8 | Утечка газа из баллонов | 3 · 10–4 |

Окончание табл. 2.5

| № п/п | Событие | Вероятность Р(t) |

| 9 | Попадание раскаленного металла на открытые части тела | 2 ·10–5 |

| 10 | Прикосновение к открытому огню | 2 ·10–5 |

| 11 | Превышение концентрации вредных веществ в воздухе рабочей зоны | 5 ·10–4 |

| 12 | Утечка газа из баллонов | 3 ·10–6 |

| 13 | Возникновение взрывоопасной концентрации | 4 ·10–5 |

| 14 | Работа вблизи легковоспламеняющихся веществ | 3 ·10–4 |

| 15 | Наличие источника огня | 5 ·10–4 |

Рис. 2.6. «Дерево рисков» причинения ущерба здоровью

Риск причинения ущерба здоровью газоэлектросварщика до выполнения мероприятий по улучшению условий труда:

Риск причинения ущерба здоровью газоэлектросварщика после выполнения мероприятий по улучшению условий труда:

После выполнения мероприятий риск причинения ущерба здоровью газоэлектросварщика уменьшается на Δ = 2,8·10–4 – 1,8·10–4 =1·10–4 .

По результатам выполненных расчетов:

1. Вероятность утечки газа в помещении сварочного цеха:

РА = 1,1·10–5.

2. Риск причинения ущерба здоровью:

R = 1,4·10–4.

Профессиональная деятельность газоэлектросварщика относится ко второй категории безопасности как относительно безопасная работа

R = 10–4…10–3.