Технологические процессы упрочнения

Разработанный и использованный в настоящей технологический процесс упрочнения состоит из следующих основных стадий:

1. Подготовка поверхности долот под нанесение покрытий,

2. Приготовление порошковых смесей, шихты, проволоки, лент и твердосплавных электродов для упрочнения,

3. Получение упрочняющих покрытий различными способами,

4. Термообработка,

5. Контроль.

В зависимости от возможностей лаборатории (предприятия) эти стадии практически могут быть реализованы по-разному.

Так подготовка поверхности может быть выполнена путем механической (абразивной) очистки - вариант отработан в лаборатории ГОСНИТИ или путем обжигания лакокрасочного покрытия и последующей пескоструйной или химической обработкой.

Порошковые смеси, проволока, ленты и электроды для электроискрового упрочнения подготавливаются по известным схемам и технологиям на стандартном оборудовании.

Упрочняющие покрытия могут быть получены путем:

- ТВЧ-наплавки (200-220 кГц) порошковых материалов ПГ-ФБХ6-2, ПГ-10Н-01 или их смесей с флюсом, содержащим буру, криолит и сварочный флюс АН-348А (вариант отработан в лаборатории ГОСНИТИ);

- ТВЧ-наплавки (60-70 кГц) порошковых материалов ПС-14-60, ПГ-С25, ПГ-УС25 или их композиции с карбидом бора в среде плавленного флюса для индукционной наплавки П-0,66 (вариант отработан в лаборатории АГАУ);

- скоростного ТВЧ-борирования (60-70 кГц) порошковой смесью на основе кабида бора и флюса П-0,66М с расходуемой технологической оснасткой (отработан в АГАУ) или непрерывно-последовательным способом без нее на частоте 200-220 кГц (вариант отработан в лаборатории ГОСНИТИ);

- вибродуговой наплавки металлокерамического покрытия (отработан в ГОСНИТИ);

- электроискрового полуавтоматического легирования графитом, сплавами Т15К6, ВК8 или их смесями (отработан в ГОСНИТИ) или ручного легирования сплавом ВК4 (отработан в лаборатории АГАУ).

Термообработка долот может быть реализована после ТВЧ-нагрева (200-220 кГц) зоны их расширений до температуры 750-800 оС в течение 0,5 -1 мин и закалки в воду или солевые растворы (реализован в ГОСНИТИ) или после ТВЧ-нагрева (60-70 кГц) всей заготовки до температуры 850-900 оС в течение 1-2 мин и закалки в горячую воду (вариант реализован в лаборатории АГАУ).

Контроль качества упрочнения осуществляется внешним осмотром и путем измерения твердости готовой детали (НВ) и твердости упрочняющего покрытия (HRCэ).

После выбора окончательного варианта упрочнения долота по результатам полевых испытаний, по экономическим и технологическим критериям и при разработке прототипа производственного технологического процесса, порядок и содержание отдельных стадий, а также расположение процесса упрочнения в основном процессе изготовления долота будет уточняться.

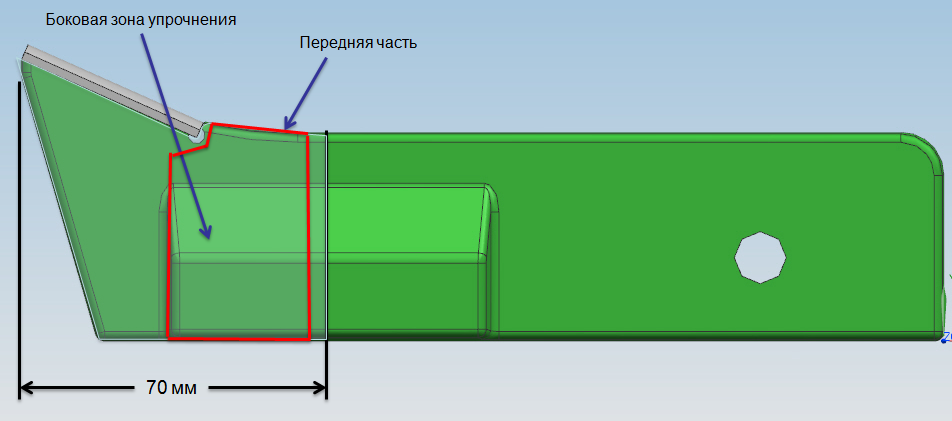

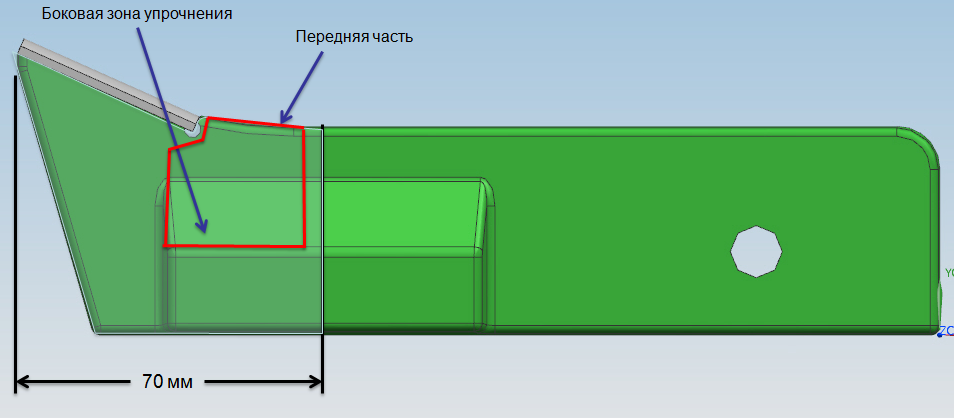

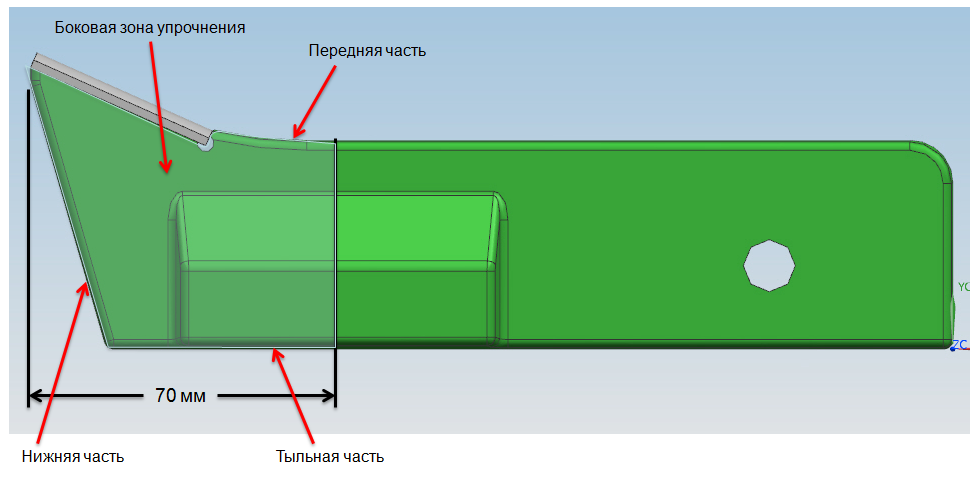

а) Поверхностная закалка (1-2 мм) боковой и передней зоны упрочнения;

б) Наплавка слоя порошкового материала на боковую поверхность упрочнения – на поверхность наносится паста толщиной 2-3 мм и расплавляется;

в) Борирование передней части долота – на переднюю поверхность наносится тонкий слой (1 мм) специальной пасты, нужно обеспечить наиболее быстрый нагрев верхней кромки до 1100 С и затем поддержание данной температуры в течение минуты (желательно без глубокого проникновения тепла)

1. На передней части серым цветом изображена припаянная твердосплавная пластина, нагрев детали не должен влиять на состояние этого паянного соединения.

2. Желательно обеспечить равномерный нагрев области детали с нанесенной пастой для однородности свойств поверхности.

Нагрев будет производиться на установке СВЧ-40АВ.

Выводы по работе

Сопоставляя фотографии изношенных долот и сведения о конкреном способе упрочнения можно сделать следующие выводы:

1. Упрочнение только одной передней поверхности любым способом неэффективно (особенно при использовании борирования, твердость покрытия которого ниже чем у наплавки псевдосплавом). При срабатывании упрочненного слоя начинается интенсивный износ боковых поверхностей, иеющих большую массу, приводящий к резкому (катастрофическому) износу всего рабочего органа. Долото принимает серповидную форму;

2. Более эффективным оказалось упрочнение наплавкой псевдосплава и, особенно, борированного псевдосплава. Долота, упрочненные этими вариантами претерпевают минимальные линейные износы и хорошо сохраняют прямоугольную форму;

3. Дополнительное упрочнение боковых поверхностей (утолщений) электроискровым легированием позволяет практически полностью защиить эти элементы рабочего органа;

4. Наивысшую износостойкость в условиях полевых экспериментов показали долота, упрочненные 3-им и 4-ым способами - борированием передней поверхности или наплавкой передней поверхности псевдосплавом и электроискровым легированием боковых поверхностей материалом ВК4. Весовой износ этих долот составил величину от 6,9 до 8,3 %;

5. ТВЧ-закалка долота проявляет положительный эффект только у рабочих органов, упрочненных по способам 3-5. Упрочненные и закаленные органы проявляют в 1,5-2 раза более высокую износостойкость, чем не закаленные.

6. В качестве наиболее эффективного способа упрочнения долот и технологии его реализации можно рекомендовать следующее: наплавка или борирование передней поверхности долота, электроискровое легирование боковых поверхностей (утолщений) сплавом ВК4, ТВЧ-закалка упрочненного долота в зоне утолщений.

Список литературы

1. Халанский, В.М. Сельскохозяйственные машины: учебник [Текст] / В.М. Халанский, И.В. Горбачев. -М.: Колос, 2004. -624 с.

2. Анутов Р.М., Котельников В.Я., Козявин А.А., Котельников А.В., Тищенко Д.Е., Серебровский В.В. Влияние износа рабочих органов на технологические параметры культиватора [Текст] // Современные наукоемкие технологии. -2012. -№ 11. -С. 12-14.

3. Primera DMC: информационный проспект на нем. [Электрон. дан.] / -режим доступа: http://info.amazone.de/DisplayInfo.aspx?id=27704

4. Драйер Х. Детальное рассмотрение сошника сеялки Primera DMC: информационная страничка к сеялке Primera DMC … [Электрон. дан.] / -режим доступа: http://info.amazone.de/DisplayInfo.aspx?id=14841

5. ГОСТ 27674-88 Трение, изнашивание и смазка. Термины и определения [Текст] -М.: Изд-во стандартов, 1992. -20 с.

6. Черноиванов В.И., Лялякин В.П. Организация и технологии восстановления деталей машин [Текст] -М.: ГОСНИТИ, 2003. – 488 с.

7. Ткачев В.Н. Работоспособность деталей машин в условиях абразивного изнашивания [Текст] -М.: Машиностроение, 1995, -336 с.

8. Егоров Н.Т., Подгайский М.С., Разумова Л.И. Изменение структуры малоуглеродистых сталей в зависимости от температуры нагрева [Текст] // Металловедение и термическая обработка металлов. -1979. -№ 11. -С.40 -43.

9. Дьяченко С.С. Образование аустенита в железо-углеродистых сплавах [Текст] -М.: Металлургия, 1982. -128 с.

10. Термическая обработка в машиностроении: справочник [Текст] / под ред. Ю. М. Лахтина, А. Г. Рахштадта. -М.: Машиностроение, 1980. -783 с.

11. Ткачев В.Н., Фиштейн Б.М., Казинцев Н.В., Алдырев Д.А. Индукционная наплавка твёрдых сплавов [Текст] -М.: Машиностроение, 1970. -163 с.

12. ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия [Текст] -М.: Изд-во стандартов, 1993. -15 с.

13. Ишков А.В., Кривочуров Н.Т., Мишустин Н.М. и др. Износостойкие боридные покрытия для почвообрабатывающих органов сельхозтехники [Текст] // Вестник АГАУ. -2010. -№ 9. -С. 71–74.

14. Мишустин Н.М., Ишков А.В. О скоростном ТВЧ-борировании сталей. Наука и эпоха: монография [Текст] / под общ. ред. О.И. Кирикова. -Кн. 9. -Москва: Наука-информ; -Воронеж: Изд-во ВГПУ, 2012. -C. 128-145.

15. Сидоров А.И. Восстановление деталей машин напылением и наплав-кой [Текст] -М.: Машиностроение, 1987. -192 с.

16. Надежность и ремонт машин: учебник [Текст] / под ред. В.В. Курчаткина. -М.: Колос, 2000. -776 с.

17. Черноиванов В.И., Ольховацкий А.К. Продление ресурса сельхозтехники применением нанотехнологий и модернизацией в процессе ремонта [Текст] // Труды ГОСНИТИ. -2008. -Т.102. -С. 14-22.

18. Лазаренко Н. И. Электроискровое легирование металлических поверхностей [Текст] М.: Машиностроение, 1976 г. -44 с.

19. Бойцов А.Г., Машков В.Н., Смоленцев В.А., Хворостунин Л.А. Упрочнение поверхностей деталей комбинированными способами [Текст] -М.: Машиностроение, 1991. -С. 127-134.

20. Вольферц Г.А. Максимов А.А., Цицилин В,В., Бояринцев В.М. Электроискровое легирование рабочих органов почвообрабатывающих машин [Текст] // Ползуновский альманах. -2004. -№ 4. -С. 138-139.

21. Электроискровое легирование металлических поверхностей [Текст] / под ред. Ю.Н. Петрова. -Кишинев: Штиинца, 1985. -196 с.

22. Аулов В.Ф., Лужных П.В., Строев А.Н. Влияние порошковых смесей на износостойкость наплавленного слоя [Текст] // Научно-технический прогресс в сельскохозяйственном производстве : материалы Междунар. науч.-техн. конф. Минск. -2013. Т.3. -С.171-176.

23. Аулов В.Ф., Кирейнов А.В., Рыбалкин А.В. Наплавка токами высокой частоты износостойких покрытий для упрочнения лап культиваторов [Текст] // Научно-технический прогресс в сельскохозяйственном производстве: материалы Междунар. науч.-техн. конф. Минск. -2013. -Т.3. -С.166-170.

24. Слухотский А.Е., Рыскин С.Е. Индукторы для индукционного нагрева [Текст] -Л.: Энергия, 1974. -264 с.

25. Слухотский А.Е. Индукторы. -Л.: Машиностроение. Ленингр. отд,, 1989. -69 с.

26. Схиртладзе А. Г. Технологическая оснастка машиностроительных производств: учебное пособие [Текст] / А.Г. Схиртладзе, В.П. Борискин. -Старый Оскол: Изд-во ТНТ, 2008 . -416 с.

27. Проектирование и применение технологической оснастки в машиностроении: учебное пособие [Текст] /А.П. Чурбанов, А.Б. Ефременков. -Томск: Изд-во ТПУ, 2010. -316 с.