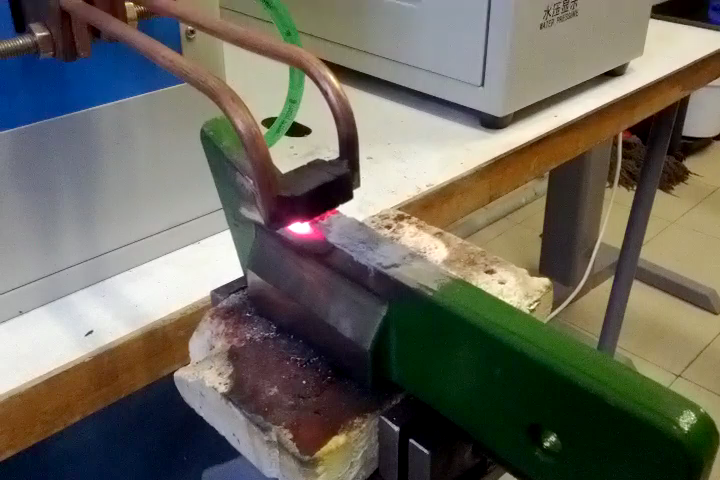

Рисунок 13. Универсальное приспособление

для закрепления долот при ТВЧ-нагреве

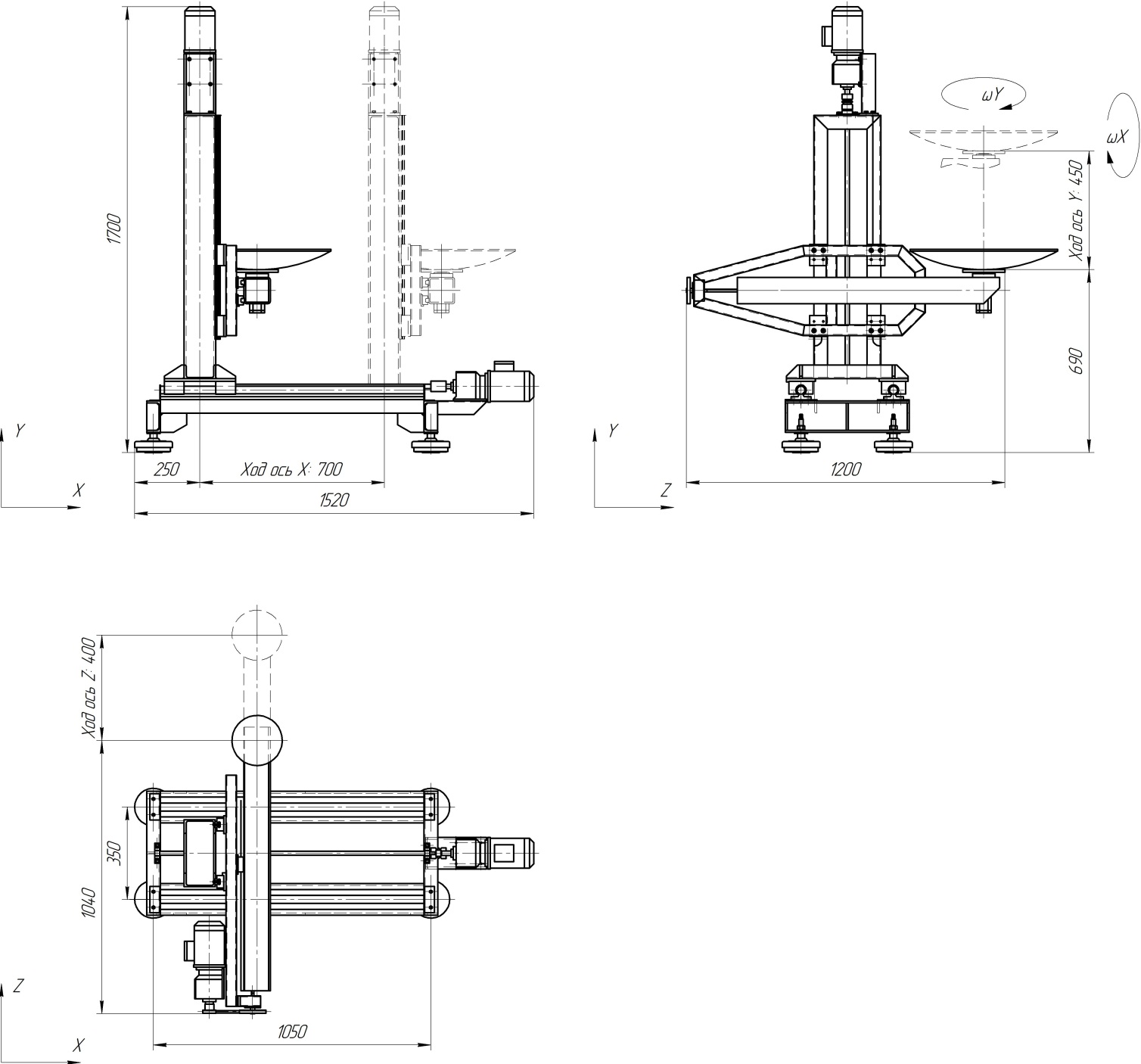

Для осуществления ТВЧ-наплавки и ТВЧ-борирования непрерывно-последовательным способом с помощью плоского одностороннего индуктора, приведенного на рисунке 8, а также автоматизации широкого круга технологических процессов, в ГОСНИТИ был разработан электромеханический робот-манипулятор, позволяющий регулировать положение детали в 3-х степенях свободы (рисунок 14).

Рисунок 14. Робот-манипулятор

Закрепление заготовки осуществлется на конце руки робота-манипулятора, путем зажатия по боковым поверхностям в универсальном тисочном приспособлении через диэлектрические прокладки.

Рисунок 15. Обработка фаса

Краткое описание конструкции установки для индукционной наплавки ТВЧ.

Установка предназначена для перемещения детали при наплавке ТВЧ.

Рис 16. Внешний вид установки:

Установка имеет 5 степеней свободы: 3 линейные степени свободы: перемещение по оси X, Y, Z и вращение вокруг осей X и Y.

Линейные перемещения осуществляются за счёт винтовой передачи. В качестве винта используется метрический винт с резьбой М16 на оси X и Y и М12 на оси Z. В качестве направляющих использованы профильные рельсовые направляющие соответствующего типоразмера. Привод осуществляется мотор-редуктором с асинхронным электродвигателем (i=1500об/мин, Р=0,09кВт) и соосным цилиндрическим редуктором с передаточным отношением 1:10. Особенностью оси Z является ремённая передача, которая позволяет развернуть привод на 180 градусов и значительно сократить габариты конструкции. Асинхронные электродвигатели управляются с помощью частотного преобразователя.

Вращения вокруг осей X и Y осуществляются за счёт шаговых двигателей GD57STH76-2808A. Шаговые двигатели управляются с помощью контроллера и драйвера.

Диапазоны хода и скорости представлены в таблице.

| № | Параметр | Значение |

| Скорость перемещения: | ||

| 1 | Продольное, мм/мин | 30…300 |

| 2 | Вертикальное, мм/мин | 30…300 |

| 3 | Поперечное, мм/мин | 13,1…131 |

| 4 | Вращение заготовки, об/мин | 0.1…10 |

| 5 | Поворот заготовки, об/мин | 1…10 |

| Диапазон перемещения | ||

| 6 | Продольное, мм | 0…700 |

| 7 | Вертикальное, мм | 0…450 |

| 8 | Поперечное, мм | 0…400 |

| 9 | Поворот заготовки, град | 0…90 |

| 10 | Вращение заготовки, град | Без ограничений |

В установке реализованы две системы управления: автоматическая и автоматизированная.

При автоматическом управлении оператор настраивает и управляет работой установки с пульта управления.

При автоматизированном управлении оператор программирует работу приводов на компьютере, дальнейший процесс работы установки не требует вмешательства оператора.

Установка заготовки производится на вращающемся столе, диаметром 200 мм.

При необходимости стол можно заменить, установить на него дополнительное оборудование (тиски и прочее). Также допускается устанавливать длинномерные заготовки непосредственно на балку перемещения по оси Z.

Конструкция установки открытая, что позволяет осуществлять дальнейшую модернизацию системы (изменение скоростей перемещений, мощности приводов, и т.д.) под требования конкретных заказчиков без существенной переделки конструкции.

Конструкторская часть.

Для удержания порошковых материалов при ТВЧ-нагреве и раплавлении на передней поверхности долота, снижения расхода шихты и формировании качественного наплавленного слоя использовалась расходуемая технологическая оснастка в виде асбестового шнура, диаметром 1,5-2 мм, закрепляемого на упрочняемом участке этой поверхности с помощью жидкого стекла (рисунок 17).

После сушки заготовки на упрочняемой поверхности образуется подобие бортов, удерживающих наплавляемый материал до тех пор, пока процесс не закончится и(или) не произойдет обгорание шнура (рисунок 13).

Рисунок 17. Расходуемая технологическая оснастка

для удержания порошковых материалов на передней части долота

Рисунок 18. Порошковая шихта в расходуемой оснастке

В дальнейшем, при разработке прототипа промышленной технологии, уменьшения ручного труда и автоматизации, предполагается заменить эту оснастку на полимерно-порошковую самоклеющуюся ленту, которая будет изготавливаться на специальном оборудовании.

Применение таких расходуемых оснасток позволяет получать качественное наплавочное покрытие порошковыми материалами на узких, передних и торцовых элементах корпуса долота (рисунок 19).

Рисунок 19. Износостойкое твердосплавное покрытие,

наплавленное на переднюю часть долота

с использованием расходуемой оснастки

Фигуры и характер износа долот, упрочненных различными способами, легко определяются по внешнему виду отдельных рабочих органов. Фигуры и характер износа оказались типичными для различных способов упрочнения и партии вообще. Характерный износ долот виден из их фотографий, приведенных на рисунках

Рисунок 20. Характерный износ долот,

упрочненных борированием передней поверхности

Рисунок 21. Характерный износ долот,

упрочненных наплавкой передней поверхности псевдосплавом

Рисунок 22. Характерный износ долот,

упрочненных борированием передней поверхности

и электроискровым легированием боковых поверхностей материалом ВК4

Рисунок 23. Характерный износ долот,

упрочненных наплавкой передней поверхности псевдосплавом

и электроискровым легированием боковых поверхностей материалом ВК4

Рисунок 24. Характерный износ долот,

упрочненных наплавкой передней поверхности борированным псевдосплавом и электроискровым легированием боковых поверхностей материалом ВК4

Рисунок 25. Характерный износ контрольного долота

Как следует из приведенных рисунков, при износе исходная форма долота становится серповидной в зоне границы почвы, наибольшему износу подвергаются передняя и боковые поверхности долота.

Заключительная часть отчета