Рис 7. Инструмент для электроискрового легирования

При электроискровом легировании для упрочнения инструмента и технологической оснастки в качестве электродов применяют твердые сплавы (Т15К6, Т17К12, ВК4,6,8 и др.), материалы на основе карбидов и боридов металлов, графит и др. Инструмент и детали технологической оснастки подвергаются этому упрочнению после заточки и доводки, другие типы деталей - после очистки поверхности [21].

Для осуществления упрочнения элементов долота этим способом следует использовать ручные и автоматические виброискровые головки с легирующим электродом из недорогих спеченных сплавов типа ВК или ТК, при частоте вибраций 50-100 Гц, ток короткого замыкания 3,5-4,5 А, рабочий ток 1-1,5 А, скорость перемещения электрода (детали) 7-10 см/мин.

Конструкторская часть

Индукторы для наплавки и закалки долот

Важным этапом технологических исследований и подготовки технологических процессов с использованием ТВЧ-нагрева является выбор и оптимизация конструкции используемого индуктора [24].

Индуктор представляет собой часть вторичной обмотки (виток) высокочастотного трансформатора ТВЧ-установки, охлаждаемый водой и располагаемый у поверхности детали. На конструкцию и форму индуктора влияет много факторов (интенсивность нагрева и(или) охлаждения, тип и режим термообработки детали, материал детали, рабочая частота генератора, возможность автоматизации процесса и пр.), но основными факторами являются геометрические размеры и форма детали. Как правило, индуктор повторяет форму поверхности детали или той ее части, которая подвергается термообработке [25].

Для возможности внедрения процесса упрочнения долот на производство была поставлена задача, насколько это технически возможно, спроектировать универсальный индуктор. Однако, ввиду специфики процессов борирования, наплавки и закалки, а также сложной форме упрочняемой поверхности детали и наличию нескольких упрочняемых зон, удалось объединить технологически только два близкородственных процесса - ТВЧ-борирование и ТВЧ-наплавку, для которых могут использоваться одни и те же индукторы. В результате этого вместо трёх типов индукторов было разработано два, с различной конструкцией. Общее количество разработанных и оптимизированных по конструкции в ходе выполнения НИР - 5 шт.

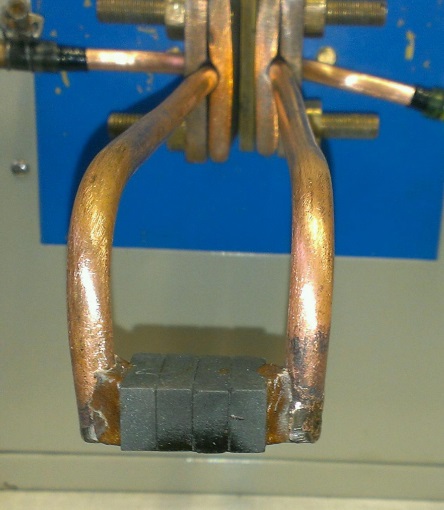

Первый из них - это плоский односторонний индуктор для процессов ТВЧ-наплавки и ТВЧ-борирования с воздушно-охлаждаемым ферритовым экраном для концентрации высокочастотного электромагнитного поля на локальных плоских участках поверхности детали (рисунок 8).