Абсолютная шероховатость — это высота выступов неровностей на стенках трубы. Она зависит от материала и способа изготовления трубы. Значения абсолютной шероховатости приводятся в справочниках.

Относительная шероховатость — это отношение абсолютной шероховатости к диаметру трубы . При определении коэффициента трения обычно используют обратную величину — характеристику шероховатости.

При увеличении шероховатости возрастает число вихрей и повышаются потери напора. Например, потери напора в чугунной трубе больше, чем в стеклянной, при прочих равных условиях.

Потери напора на местных сопротивлениях. В трубопроводе скорость жидкости может изменяться по величине и направлению из-за наличия поворотов канала, сужений, установки различных регулирующих устройств и т.д. На таких участках, называемых местными гидравлическими сопротивлениями, вследствие инерции жидкость отрывается от стенок и образуются вихревые зоны. На формирование вихрей затрачивается часть энергии потока. Примерами местных сопротивлений могут служить внезапное расширение потока и плавный поворот трубы. В первом случае изменяется значение скорости, во втором — ее направление.

Потери напора  на отдельном местном сопротивлении определяют по формуле

на отдельном местном сопротивлении определяют по формуле

где  — коэффициент местного сопротивления. Величина

— коэффициент местного сопротивления. Величина  зависит от вида местного гидравлического сопротивления.

зависит от вида местного гидравлического сопротивления.

Полные потери напора в трубопроводе. Производственные трубопроводы разнообразны как по расположению в пространстве, таки по оснащению их устройствами управления и вспомогательным оборудованием.

Устройства управления служат для регулирования расхода жидкости или полного перекрытия потока, ограничения давления в трубопроводе, пропускания жидкости лишь в одном направлении и других целей.

К вспомогательным устройствам, устанавливаемым на трубопроводах, относятся очистители жидкости, гидроаккумуляторы и др.

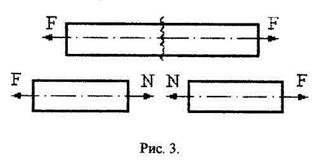

2. Основные нагрузки, рассматриваемые сопротивлением материалов: растяжение – сжатие. Центральным растяжением или сжатием в сопромате называется такой вид деформации, при котором в поперечных сечениях стержня возникает только продольная сила N, а все остальные усилия равны нулю. Продольная сила N - равнодействующая внутренних сил в поперечном сечении стержня. В сопротивлении материалов она определяется из условия равновесия отсеченной части, и численно равна сумме проекций на продольную ось стержня всех внешних сил, расположенных по одну сторону от сечения.

При растяжении продольная сила направлена от сечения и считается положительной. При сжатии она направлена к сечению и считается отрицательной.

Эпюра продольных сил - график величин этих усилий для всех поперечных сечений стержня.

3. Клемовые соединения.

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т.д.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь; б) с разъемной ступицей. Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо oт формы соседних участков и других расположенных на валу деталей

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом , так и осевой силой . Ранее отмечалось, что передача нагрузки только силам трения недостаточно надежна. Поэтому не рекомендуют применят клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях

Билет 7.

1. Насосы – гидравлические машины. Устройство и принцип действия центробежного насоса.

Принцип работы Действие центробежного насоса основано на законах гидродинамики, на придании жидкости, поступающей в замкнутый корпус спиралевидной формы, динамического воздействия через вращающиеся лопасти ротора. Эти лопасти имеют сложную форму с изгибом в сторону, противоположную направлению вращения колеса. Они закреплены между двумя дисками, насаженными на ось, и сообщают динамику жидкости, заполняющей пространство между ними. Возникающая при этом центробежная сила относит её из центральной части корпуса, расположенной в районе оси вращения рабочего колеса к его периферии, и дальше — в отводящую трубу. В результате действия центробежной силы в центре корпуса создаётся разреженная область пониженного гидравлического давления, которая заполняется новой партией жидкости из подающего патрубка. Необходимый напор в трубопроводе создаётся разницей давлений: атмосферного и внутреннего, в центральной части рабочего колеса. Работа насоса возможна только при полном заполнении корпуса водой, в «сухом» состоянии колесо будет вращаться, но необходимой разницы давления не возникнет и перемещения жидкости из подающего трубопровода не будет

2. Основные нагрузки: кручение.

Кручение - воздействие на материал пары сил, действующих в плоскости, перпендикулярной к оси стержня т.е. в плоскости поперечного сечения

3. Шпоночные соединения.

Шпоночными называют разъемные соединения составных частей изделия с применением шпонок. Шпоночные соединения могут быть неподвижными и подвижными и служат обычно для предотвращения относительного поворота ступицы и вала при передаче вращающего момента. Шпоночные соединения широко применяют во всех отраслях машиностроения.

Достоинства шпоночных соединений: простота и надежность конструкции, легкость сборки и разборки соединения, невысокая стоимость. Основной недостаток шпоночных соединений — снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений шпоночными пазами и значительной концентрации напряжений в зоне этих пазов.

Шпоночные пазы на валах и осях обычно получают фрезерованием концевыми или дисковыми фрезами. Следует отметить, что в первом случае эффективный коэффициент концентрации напряжений примерно на 20% больше, чем во втором случае вследствие более плавного выхода дисковой фрезы и менее резкого изменения поперечного сечения вала. Шпоночные пазы в ступицах обычно протягивают шпоночной протяжкой или долбят резцом.

Форма и размеры большинства типов шпонок стандартизованы, а их применение зависит от условий работы соединяемых деталей и диаметров посадочных поверхностей.

Шпоночные соединения подразделяют на напряженные и ненапряженные. Под напряженным понимается такое соединение, в котором постоянно действуют внутренние силы упругости, вызванные предварительной затяжкой.

Напряженные шпоночные соединения осуществляются стандартными клиновыми и тангенциальными шпонками с уклоном 1:100, обеспечивающим самоторможение. Клиновые шпонки забивают в пазы, ширина которых больше ширины шпонки b, в результате чего возникают значительные радиальные распорные силы и напряженное соединение, способное передавать вращающие моменты и воспринимать осевые нагрузки в обоих направлениях. Согласно стандарту клиновые шпонки могут быть четырех исполнений: с головкой, без головки и без закруглений по концам, с закругленным одним или двумя концами. Соединения клиновыми шпонками применяют в тихоходных передачах, подверженных динамическим нагрузкам.

Билет 8.

1. Насосы – гидравлические машины. Устройство и принцип действия центробежного насоса.

Принцип работы Действие центробежного насоса основано на законах гидродинамики, на придании жидкости, поступающей в замкнутый корпус спиралевидной формы, динамического воздействия через вращающиеся лопасти ротора. Эти лопасти имеют сложную форму с изгибом в сторону, противоположную направлению вращения колеса. Они закреплены между двумя дисками, насаженными на ось, и сообщают динамику жидкости, заполняющей пространство между ними. Возникающая при этом центробежная сила относит её из центральной части корпуса, расположенной в районе оси вращения рабочего колеса к его периферии, и дальше — в отводящую трубу. В результате действия центробежной силы в центре корпуса создаётся разреженная область пониженного гидравлического давления, которая заполняется новой партией жидкости из подающего патрубка. Необходимый напор в трубопроводе создаётся разницей давлений: атмосферного и внутреннего, в центральной части рабочего колеса. Работа насоса возможна только при полном заполнении корпуса водой, в «сухом» состоянии колесо будет вращаться, но необходимой разницы давления не возникнет и перемещения жидкости из подающего трубопровода не будет

2. Цель изучения дисциплины«Сопротивления материалов». Основные понятия.

Сопротивление материалов – наука об инженерных методах расчета на прочность, жесткость, устойчивость и долговечность элементов машин и сооружений.

Цель сопротивления материалов – определение размеров элементов машин, механизмов, инженерных сооружений. Введем основные понятия, принимаемые при изучении дисциплины. Прочность – это способность конструкции выдерживать заданную нагрузку, не разрушаясь. Жесткость – способность конструкции к деформированию в соответствие с заданным нормативным регламентом. Деформирование – свойство конструкции изменять свои геометрические размеры и форму под действием внешних сил

Устойчивость – свойство конструкции сохранять при действии внешних сил заданную форму равновесия.

Надежность – свойство конструкции выполнять заданные функции, сохраняя свои эксплуатационные показатели в определенных нормативных пределах в течение требуемого промежутка времени.

Ресурс – допустимый срок службы изделия. Указывается в виде общего времени наработки или числа циклов нагружения конструкции.

Отказ – нарушение работоспособности конструкции.

3. Зубчатые передачи. Шлицевое (зубчатое, пазовое) соединение –подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы.

Шлицевое соединение конструктивно включает всего две детали: вал, несущий на своей цилиндрической поверхности продольные выступы определённой формы – шлицы, и ступицу, в отверстии которой выполнены продольные пазы, соответствующие по конфигурации шлицам вала.

В шлицевых соединениях используются шлицы трёх разновидностей поперечного сечения: прямобочные, эвольвентные и треугольны. Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной.

По направлению продольной оси шлицы бывают: прямолинейные, продольная ось которых направлена вдоль образующей несущего цилиндра, ивинтовые, имеющие продольную ось, направленную по винтовой линии под некоторым углом к образующей несущего цилиндра.

Шлицевые соединения находят самое широкое применение, как в общемашиностроительных конструкциях, так и в машинах. Широкое применение шлицевых соединений обусловлено их преимуществами перед шпоночным.

Преимущества шлицевого соединения:

1. высокая нагрузочная способность;

2. меньшая концентрация напряжений в материале вала и ступицы;

3. лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях;

4. высокая надёжность при динамических и реверсивных нагрузках;

5. минимальное число деталей, участвующих в соединении.

Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления.

Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс ,в штучном и мелкосерийном производстве используется метод копирования ,а в случае отсутствия спец инструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Возможно также изготовление таких валов на обрабатывающих центрах с числовым программным управлением.

Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания или долблением специальными долбяками. В штучном производстве изготовление ведётся только долблением.

Билет 9.

1. Физические свойства жидкости: плотность, удельный вес, вязкость.

Объектом рассмотрения курса «Гидравлика», является жидкость. Жидкость – это физическое тело, обладающее большой подвижностью частиц и всегда принимающее форму сосуда в котором оно находится. Вода, являясь продуктом питания представляет для нас интерес в трудовой деятельности человека. Основными физическими свойствами жидкость обладает: плотность,удельный вес,вязкость.

Плотностью называют количество массы жидкости, содержащейся в единице объема.

кг/м3

кг/м3

Удельный вес однородной жидкости определяется как отношение веса жидкости  (вес силы тяжести) к занимаемому объему

(вес силы тяжести) к занимаемому объему  :

:

y=G|V .Н/м3.

y=p*q(ускорение силы тяжести)

Вязкость – это свойство реальной жидкости, заключающейся в том, что при ее движении по поверхности скольжения отдельных слоев (или частиц) жидкости друг по другу возникают силы трения той или другой величины (действующие вдоль поверхности скольжения.)

Ч(сила сопротивления) =м(динамический коэффициент вязкости) *(dv)/dy(Гардиент скорости,представляющий собой изменение скорости в слое толщиной (H/m2)

V=m/p

2. Цель изучения дисциплины«Сопротивления материалов». Основные понятия. Сопротивление материалов – наука об инженерных методах расчета на прочность, жесткость, устойчивость и долговечность элементов машин и сооружений.

Цель сопротивления материалов – определение размеров элементов машин, механизмов, инженерных сооружений. Введем основные понятия, принимаемые при изучении дисциплины. Прочность – это способность конструкции выдерживать заданную нагрузку, не разрушаясь. Жесткость – способность конструкции к деформированию в соответствие с заданным нормативным регламентом. Деформирование – свойство конструкции изменять свои геометрические размеры и форму под действием внешних сил

Устойчивость – свойство конструкции сохранять при действии внешних сил заданную форму равновесия.

Надежность – свойство конструкции выполнять заданные функции, сохраняя свои эксплуатационные показатели в определенных нормативных пределах в течение требуемого промежутка времени.

Ресурс – допустимый срок службы изделия. Указывается в виде общего времени наработки или числа циклов нагружения конструкции.

Отказ – нарушение работоспособности конструкции.

3. Червячные передачи.

Принцип действия и область применения. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Червячная передача состоит из винта, называемого червяком, и зубчатого колеса, называемого червячным колесом. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Червяк и червячное колесо изготовляются методом нарезания зубьев при помощи специального инструмента из целых заготовок. В червячной передаче так же, как и в зубчатой, имеются диаметры делительных цилиндров. Точка касания делительных диаметров называется полюсом зацепления.

Достоинства червячных передач:

1. Возможность получения большого передаточного числа в одной ступени.

2. Плавность и бесшумность работы.

3. Компактность (малые габариты).