Технологические и эксплуатационные свойства

Под технологическими свойствами понимают способность подвергаться различным видам обработки.

Из технологических свойств наибольшее значение имеют обрабатываемость резанием, свариваемость, ковкость, прокаливаемость и литейные свойства.

Обрабатываемость резанием — комплексное свойство металла, характеризующее способность его подвергаться обработке резанием и определяется по скорости, усилию резания и по чистоте обработки. Испытания по скорости и усилию резания производятся путем сравнения показателей, полученных при обработке данного металла, с показателями обрабатываемости эталонной марки стали (автоматная сталь марки А12). Показатель чистоты обработанной поверхности определяется измерением высоты неровностей, образующихся на поверхности металла после снятия стружки режущим инструментом.

Свариваемость — способность металла давать доброкачественное соединение при сварке, характеризуется отсутствием трещин и других пороков в швах и прилегающих к шву зонах основного металла. Хорошей свариваемостью обладают конструкционные стали; значительно худшую имеют чугуны, медные и алюминиевые сплавы, которые требуют специальных технологических условий при сварке.

Копкость •— способность металлов и сплавов без разрушения изменять спою форму при обработке давлением. Многие металлы и сплапы обладают достаточно хорошей ковкостью в нагретом состоянии, а п холодном состоянии — латунь и алюминиевые сплавы; пониженной ковкостью характеризуется бронза.

Прокаливаемость — способность стали воспринимать закалку на определенную глубину от поверхности. Она зависит от присутствия легирующих элементов в составе и размеров зерен структуры.

Литейные свойства металлов и сплавов характеризуются жидкотекучестью и усадкой.

Жидкотекучестъ — способность металла или сплава в расплавленном состоянии заполнять литейную форму. Для повышения жидкоте- кучести к ним добавляют легирующие компоненты, например, фосфор — в медные сплавы и чугун, кремний — в алюминиевые сплавы.

Усадкой называется уменьшение объема расплавленного металла или сплава при его затвердевании. На степень усадки влияют многие факторы: химический состав расплава, скорость охлаждения и др.

Эксплуатационные свойства определяются в зависимости от условий работы машин и механизмов специальными испытаниями. Одним из важнейших эксплуатационных свойств является износостойкость.

Износостойкость — свойство материала оказывать сопротивление износу, т.е. изменению размеров и формы вследствие разрушения по-верхностного слоя изделия при трении. Испытания материалов на износ производят на образцах в лабораторных условиях, а деталей — в условиях реальной эксплуатации.

К эксплуатационным свойствам также относятся хладностойкость, жаропрочность, антифрикционность и др.

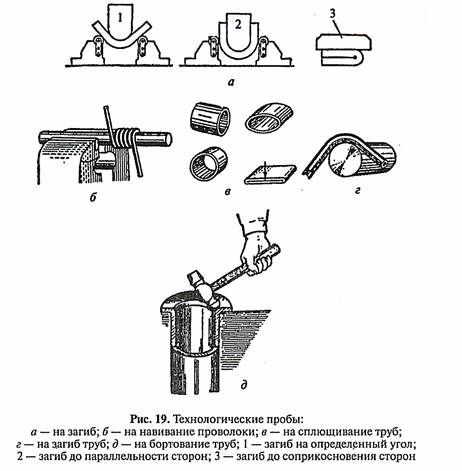

Технологические пробы

Технологическими пробами называются испытания металлов, выполняемые несложными способами и без тщательного измерения наблю-даемых свойств (рис. 19), Испытания имеют целью выявить способность металла к тем или иным деформациям, которым он подвергается при работе или переработке в изделие.

Качество металла по технологическим пробам определяется по внешнему виду после испытания. Отсутствие надрывов, трещин, расслоения или излома свидетельствует о том, что материал выдержал испытания.

Проба на загиб служит для определения способности металла (листов, прутков, профиля и т.п.) принимать заданный по размерам и форме загиб без надрывов и трещин. Различают загиб на определенный угол, до параллельности загнутых сторон и до соприкосновения их.

Проба на перегиб служит для определения способности металла выдерживать повторный загиб и разгибание; применяется при испытании качества полосового и листового материала, а также проволоки и прутков. Загиб образца производится попеременно в правую и левую сторону на 90 °С с равномерной скоростью не более 60 перегибов в минуту до определенного числа перегибов, указанного в технических условиях.

Проба на навивание проволоки позволяет определить способность ее принимать заданную форму. Качество проволоки определяется способностью выдерживать без повреждений навивание плотно прилегающими витками на стержень и развивание в холодном состоянии.

Проба труб на сплющивание производится для определения качества труб по их свойству сплющиваться без повреждений под воздействием пресра, молота или от ударов молотка до предела, установленного техническими условиями. Испытание может производиться в холодном и горячем состоянии.

Проба труб на загиб применяется для определения способности образца трубы загибаться без повреждений вокруг специальной оправки на угол 90°.

Проба труб на бортование имеет целью установить способность их подвергаться деформациям.

Искровая проба металла позволяет в производственных условиях приблизительно определить марку стали. Основан этот метод на том, что при обработке стали абразивными кругами образуются мелкие опилки, которые, сгорая в воздухе, дают сноп искр, отличающихся друг от друга по форме и цвету. Чем больше в стали содержится углерода, тем плотнее и ярче сноп искр. Присутствие в стали вольфрама можно установить по красному цвету искр, наличие хрома — по оранжевому, и т.д. При определенном навыке проба на искру позволяет приблизительно судить о химическом составе стали.

195

Термины основных свойств металлов и сплавов

Хладноломкость

Прочность - способность металлов выдерживать напряжения, не разрушаясь под действием приложенных сил

Предел прочности при растяжении - напряжение, равное отношению наибольшей нагрузки, предшествовавшей разрушению образца, к первоначальной площади сечения образца

Предел текучести (физический) при растяжении Предел текучести (условный) при растяжении -напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки

Пластичность - напряжение, при котором образе); получает остаточное удлинение, равное 0,2% первоначальной расчетной длины

Относительное - свойство металлов менять свою форму и размеры без разрушения под действием внешних сил.

удлинение-отношение абсолютного удлинения, т.е. приращения расчетной длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах.

Относительное сужение - отношение абсолютного сужения, т.е. уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженное в процентах.

Твердость - способность металла противодействовать вдавливанию , в него -более твердою металлического или алмазного наконечника.

Ударная мягкость - способность металла оказывать сопротивление действию ударных нагрузок. Хрупкое разрушение - разрушение металла, происходящее без заметной пластической деформации.

Вязкое разрушение-разрушение металла, происходящее после значительной предварительной пластической деформации.

Хладноломкость -склонность некоторых металлов и сплавов при понижении температуры переходить от вязкого разрушения к хрупкому.

Критическая температура хрупкости-температура перехода металла от вязкого разрушения к хрупкому и наоборот

Усталость-разрушение металла под действием повторнопеременных напряжений (циклов).

Предел выносливости-наибольшая величина максимального напряжения цикла, не вызывающего разрушения практически при очень большом числе циклов (107 и более)

ермическая усталость -склонность стали к образованию поверхностной сетки трещин при многократном нагреве и охлаждении.

Разгаростойкость-сопротивление стали термической усталости

Жаростойкость -способность металлов и сплавов противостоять окислению (окалино образованию), при нагреве до высоких температур.

Жаропрочность-способность металлов и сплавов сохранять при повышенных: температурах прочность, т.е.

противостоять механическим нагрузкам.

Износостойкость-свойство металла оказывать сопротивление поверхностному износу.

Наклеп-поверхностное упрочнение металла при пластической деформации в холодном состоянии

Теплостойкость-способность рабочей кромки стального инструмента сохранять в эксплуатации (при нагреве) структуру и свойства, необходимые для резания или деформирования.

Закаливаемость-способность стали к повышению твердости при закалке

Прокаливаемость-способность стали воспринимать закалку на определенную глубину.

Синеломкость-хрупкость, возникающая при нагреве стали в

интервале температур синего цвета побежалости (300 °С) *

Отпускная хрупкость необратимая-снижение ударной вязкости стали при отпуске и интервале 250-400 °С.

Отпускная хрупкость обратимая- снижение ударной вязкости некоторых

легированных сталей после медленного

охлаждения с температуры отпуска в интервале 450-650 °С.

Ползучесть-свойство металлов медленно и непрерывно деформироваться (ползти) в течение длительного времени при постоянной нагрузке и повышенных температурах

Предел ползучести-напряжение, вызывающее деформацию заданной величины за определенный промежуток времени при заданной температуре.

Предел длительной прочности-напряжение, вызывающее разрушение при данной температуре за данный интервал времени.

Классификация сталей

Стали классифицируют:

— по химическому составу;

— структуре;

— назначению;

— качеству;

— степени раскисления.

По химическому составу стали подразделяют:

— на углеродистые (низкоуглеродистые до 0,2% С, среднеуглеродистые 0,2—0,45; высокоуглеродистые, содержащие более 0,5% С);

— легированные (сумма легирующих элементов у низколегированных сталей до 2,5%; у среднелегированных 2,5—10,0%; у высоко-легированных — более 10,0%).

При определении степени легирования содержание углерода во внимание не принимают, марганец и кремний считаются легирующими элементами при их содержании более 1 и 0,8% соответственно.

При обозначении марок стали используют следующие обозначения химических элементов: Г — марганец, М. — молибден, Д — медь, Р — бор, С — кремний, В — вольфрам, Ю — алюминий, П — фосфор, Н — никель, Ф — ванадий, Б — ниобий, А — азот, X — хром, Т — титан, К — кобальт, Ц — цирконий.

Для маркировки стали в России пользуются определенным сочетанием цифр и букв, показывающих примерный химический состав стали.

Первые цифры в марке стали указывают содержание углерода в сотых долях процента. Если в начале маркировки перед буквами стоит одна цифра, то она выражает содержание углерода в десятых долях процента; при содержании углерода свыше 1% цифру перед буквами не ставят.

Далее в маркировке следуют буквы, показывающие наличие соответствующих легирующих элементов в составе стали. Цифры за буквами показывают среднее (округленное до 1) процентное содержание легирующего элемента. При этом если содержание элемента до 1,5%, цифра не ставится. В отдельных случаях может быть указано более точно содержание легирующего элемента. Например, сталь 32X06J1 — содержит в среднем 0,32% С и 0,6% Сг. Последняя буква «Л» указывает, что сталь литейная.

Для обозначения высококачественной легированной стали в конце маркировки добавляют букву «А». Высококачественная сталь содержит меньше серы и фосфора, чем качественная.

Некоторые стали специального назначения выделены в отдельные группы и имеют особую маркировку. Каждой группе присваивается своя буква и ставится впереди:

Ж — хромистая нержавеющая сталь;

Я — хромоникелевая нержавеющая сталь;

Р — быстрорежущая сталь;

Ш — шарикоподшипниковая сталь;

Е — электротехническая сталь.

Структура стали — менее устойчивый классификационный признак, так как зависит от скорости охлаждения (толщины стенки отливок), степени легирования, режима термообработки и других изменяющихся факторов, но структура готового изделия позволяет объективно оценивать его качество.

Стали по структуре классифицируют в состояниях после отжига и нормализации. < v,

В отожженном состоянии стали подразделяют:

— на доэвтекстоидные, имеющие в структуре избыточный феррит;

— эвтектоидные, структура которых состоит из перлита;

— заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита;

— ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды;

— аустенитные;

— ферритные.

После нормализации стали подразделяют на следующие структурные классы:

— перлитный;

— аустенитный;

— ферритный.

На формирование структуры стали в наибольшей степени влияет углерод. Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита (структура такой стали либо перлит + феррит, либо перлит + цементит). Количество цементита в стали прямо пропорционально содержанию углерода. Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом, с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются вязкость, относительное удлинение и сужение.

Для заэвтектоидных сталей на их механические свойства сильное влияние оказывает вторичный цементиткоторый образует хрупкую сетку вокруг зерен перлита. Эта сетка способствует преждевременному разрушению стального изделия под нагрузкой. Поэтому заэвтектоидные стали применяют после специального отжига, в результате которого получают в структуре зернистый перлит.

Уменьшение содержания углерода ниже 0,3% и увеличение сверх 0,4% приводит к ухудшению обрабатываемости резанием. Дальнейшее увеличение содержания углерода снижает технологическую пластичность стали при обработке давлением и ухудшает ее свариваемость — способность материалов образовывать неразъемные соединения с заданными свойствами.

Кремний слабо влияет на структуру и механические свойства углеродистой стали, но как раскислитель он способствует улучшению литейных свойств. Кремний сильно повышает предел текучести стали, что снижает ее способность к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец является хорошим десульфуратором и раскислителем (уменьшает вредное влияние серы и кислорода); способствует повышению механических свойств стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). В отечественной практике содержание марганца выдерживают в пределах 0,35—0,65% в низкоуглеродистых сталях и 0,5—0,8% в средне- и высокоуглеродистых. Многие зарубежные фирмы предпочитают иметь в углеродистых сталях 0,9—1,1% марганца.

Сера является вредной примесыо в стали, ее содержание не должно превышать 0,06%. С железом сера образует химическое соединение — сульфид железа (легкоплавкий эвтектический сплав), располагающийся обычно по границам зерен металлической матрицы. При нагревании стали до 1000—1300 °С эвтектика расплавляется и нарушается связь между зернами металла, т.е. происходит охрупчивание.

При наличии в стали марганца исключается образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенности пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стойкость.

Фосфор является вредной примесью в стали, и содержание его не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести сплава, но уменьшаются его пластичность и вязкость. Фосфор значительно повышает порог хладноломкости стали.

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений — оксидов и нитридов. Концентрируясь по границам зерен, они повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Например, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород — являются постоянными примесями в стали. Кроме них в стали могуч' быть случайные примеси, попадающие в сталь из вторичного сырья ил и руд отдельных месторождений. Из стального лома (скрапа) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные примеси находятся в стали в небольших количествах и не ока1-- зывают существенного влияния.

По назначению стали делятся на три группы:

конструкционные, предназначенные для изготовления деталей машин и элементов строительных конструкций. Подразделяются на де-тали:

— обыкновенного качества;

— улучшаемые;

— цементуемые;

— автоматные;

— высокопрочные;

— рессорно-пружинные;

инструментальные', подразделяют на подгруппы по изготовлению:

— режущего инструмента; измерительного инструмента; штампово-прессовой оснастки;

стали специального назначения с особыми физическими и механическими свойствами:

— нержавеющие (коррозионно-стойкие);

— жаростойкие;

— жаропрочные;

— износостойкие и др.

По качеству стали классифицируются на:

обыкновенного качества, содержат до 0,06% S и 0,07% Р;

качественные, содержащие до 0,035% S и 0Д035% Р;

высококачественные — не более 0,025% S и 0,025% Р;

особо высококачественные — не более 0,015% S и 0,025% Р.

Под качеством понимается совокупность свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов.

По степени раскисления стали классифицируют:

— на спокойные (сп);

— полуспокойные (пс);

— кипящие (кп).

Раскислением называют процесс удаления кислорода из жидкой стали.

Спокойные стали раскисляют марганцем, алюминием и кремнием в плавильной печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Дендритная ликвация вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) сечении значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней — уменьшается. Это приводит к значительному ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем, что недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде газовых пузырей окиси углерода, создавая впечат-ление «кипения» стали.

Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Эти стали выплавляют низкоуглеродистыми и с очень малым содержанием кремния (менее 0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков газовые пузыри, заполненные окисью углерода, завариваются. Листовой прокат из такой стали предназначен для изготовления деталей кузовов автомобилей вытяжкой, имеет хорошую штампуемость в холодном состоянии.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в плавильной печи и в ковше, а окончательно — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Углеродистые стали

Углеродистые стали относятся к числу самых распространенных конструкционных материалов. Объем их производства достигает 80% от общей выплавки стали.

Достоинствами конструкционных углеродистых сталей являются удовлетворительные механические свойства в сочетании с техноло-гичностью обработки, недостатками — высокая критическая скорость закалки, небольшая прокаливаемость (до 15 мм).

Выпускают углеродистые стали трех групп:

— обыкновенного качества; \ ,

— качественные (общего назначения);

— специального назначения (автоматную, котельную и др.).

В углеродистых сталях обыкновенного качества допускается повышенное содержание вредньгх примесей, а также газонасыщенность и загрязненность неметаллическими включениями, так как их; выплавляют по нормам .массовой технологии. Эти стали преимущественно используют в строительстве как наиболее дешевые, технологичные и обладающие прочностью, достаточной для изготовления металлоконструкций различного назначения.

Стали обыкновенного качества поставляют горячекатаными в виде проката (прутки, листы, уголки, швейлеры, трубы и т.п.). Для этих сталей марки, химический состав и степень раскисления при выплавке регламентирует ГОСТ 380-94.

Стали маркируют сочетанием букв «Ст» и цифрой (от 0 до 6), показывающей номер марки. Степень раскисления обозначают добавлением в спокойных стал юс букв «сп», в полу спокойных — «пс», в кипящих — «кп». Например, СтЗсп, СтЗпс, СтЗкп. Спокойными и полуспокойны- ми производят стали Ст1 - Стб, кипящими — Ст1 - Ст4. Сталь СтО по степени раскисления не разделяют, в этой стали указывают только содержание углерода (С< 0,23 %), серы (S < 0,06 %) и фосфора (Р < 0,07 %). В остальных марках регламентировано содержание С, Mn, Si, S, Р, а также As и Р (табл. 9.1).

Для всех сталей, кроме СтО, справедлива следующая формула: С (%)«=0,07х номер марки. Так, в стали СтЗ содержание С=0,07 х 3 « =0,21 % (фактически 0,14 - 0,22 %).

Концентрация марганца возрастает от 0,25 - 0,50 % в стали Ст1 до 0,50 - 0,80 % в стали Ст§. Три марки стали производят с повышенным (0,80 - 1,1 %) содержанием марганца, на что указывает буква «Г» в марке: Ст ЗГпс, СтЗГсп, СтбГпс.

Содержание кремния зависит от способа раскисления стали: у кипящих — не более 0,05 %, у полуспокойных — не более 0,15 %, у спокойных

— не более 0,30 %.

Степень раскисления определяет также различное содержание газообразных примесей, а следовательно, порог хладноломкости и возможную температуру эксплуатации. Более надежны спокойные стали, имеющие более низкий порог хладноломкости igо- Так, для сталей СтЗсп, СтЗпс и СтЗкп он составляет -20; -10 и 0 °С соответственно.

Механические свойства горячекатаных сталей обыкновенного качества регламентирует ГОСТ 535 - 88.

Углеродистые стали обыкновенного качества применяют для изготовления различных металлоконструкций, ненагруженных деталей машин и механизмов, крепежных изделий. Стали марок Ст5 и Стб предназначены для производства рельсов, железнодорожных колес, яапов и шкивов грузоподъемных машин и-мехаыизмов.

Углеродистые качественные стали

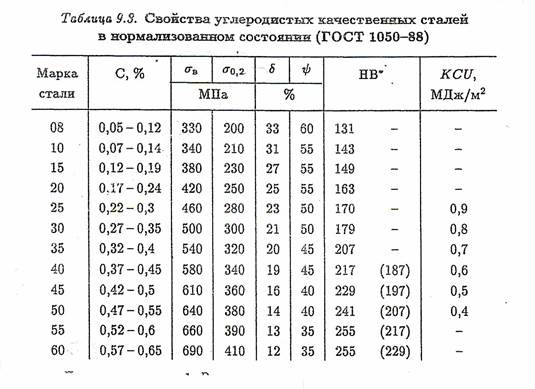

Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом к механическими свойствами (табл. 9.3). Маркируют их двухзначными числами: 08, 10, 15, 20, ..., 60, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-88). Например, сталь 10 содержит в среднем 0,10 % С, сталь 45 - 0,45 % С и т.д.

Химический состав спокойных сталей приведен в табл. S.3. Кипящими производят стали 08кп, Юкп, 15кп, 18кп, 20кп; полуспокойными — 08пс, Юпс, 15пс, 20пс. 3 отличие от спокойных кипящие стали практически не содержат кремния (не более 0,03 %); в полуспокойных его количество ограничено 0,05 - 0,17 %.

Содержание марганца повышается по мере увеличения концентрации углерода от 0,2-5 до 0,80 %. Содержание азота для сталей, перерабатываемых в тонкий лист, ограничено 0,006 %; для остальных сталей — 0,008 %.

Механические свойства зависят от толщины проката: при толщине проката более 80 мм показатели прочности и пластичности несколько ниже значений, приведенных в табл. 9.3. ГОСТ 1050-88 гарантирует механические свойства углеродистых качественных сталей после закалки и отпуска, нагартовки или термической обработки, устраняющей нагартов- ку — отжига или высокого отпуска.

Углеродистые качественные стали применяют в машиностроении для изготовления методом штамповки деталей кузовов автомобилей, корпусов и кожухов (сталь 08кп, сталь 05кп, сталь 10кп), сварных конструкций, резервуаров, емкостей, труб средней прочности (сталь 08сп, сталь 10сп), малонагруженных зубчатых колес кулачков осей (сталь 10, сталь 20, сталь 25).

Применение специальных методов обработки (закалки, нормализации, улучшения) позволяет использовать углеродистые качественные стали для изготовления деталей, испытывающих циклические нагрузки (стали 40, 45, 55, 60). Стали с повышенным содержанием углерода и марганца (стали 65, 70, 75, 80, 60Г, 70Г) применяют в каче-стве рессорно-пружинных.

Стали углеродистые специального назначения. К. этой группе относятся стали с высокими технологическими характеристиками (повышенная обрабатываемость резанием, хорошая свариваемость и др.).

Они предназначены в основном для изготовления изделий массового производства.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость резанием. При обработке таких сталей на станках-автоматах образуется короткая и мелкая стружка, снижается расход режущего инструмента и уменьшается шероховатость обработанных поверхностей.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, А30, А40Г. Из стали А12 изготовляют неответственные детали, все остальные марки автоматной стали пригодны для изготовления ответственных деталей, работающих при значительных напряжениях и повышенных давлениях.

Эти стали не применяют для изготовления сварных конструкций.

Котельная сталь применяется для изготовления деталей и устройств, работающих под давлением (паровых котлов, судовых топок, камер горения газовых турбин и др.). Они работают при переменных давлениях и температуре до 450 °С, хорошо свариваются. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием.

Выпускают следующие марки углеродистой котельной стали: 12К, 15К, 16К, 18К, 20К, 22К с содержанием в них углерода 0,08—0,28% — и поставляют в виде листов толщиной до 200 мм.

Легированные стали

Для улучшения физически, химических, механических и технологических, свойств стали легируют, т.е. вводят в состав дополнительные элементы (хром, никель, молибден и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит. Растворяясь в феррите, легирующие элементы упрочняют его. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля).

В значительной степени повышению конструкционной прочности при легировании стали способствует увеличение прокаливаемости.

Высокая конструкционная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и способствует хрупкому разрушению стали.

Хром в количестве до 2% оказывает благоприятное влияние на механические свойства конструкционной стали.

Никель — наиболее ценный легирующий элемент. Его вводят в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву.

Кремний значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам в количестве 0,2—0,4% и 0,8—1,2% соответственно в комплексно-легированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства.

Ванадий и титан вводят в небольшом количестве (до 0,3% Vи 0,1 % Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна.

Повышенное содержание ванадия, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования труднорастворимых при нагреве карбидов этих элементов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости и в очень небольших количествах (0,002—0,005%).

Строительные низколегированные стали с повышенным содержанием марганца (Г1 — 0,4—0,7% и Г2 — 1,2—1,6%) и кремния (0,6—1,2%) после горячей прокатки или термической обработки используют для изготовления сварных и клепаных конструкций строительных ферм, конструкций мостов, рам и т.п. Марганцовистую сталь марок 19Г и 14Г применяют для изготовления магистральных нефтепроводов, стали 35ХС, 25Г2С — для производства арматуры обычных и предварительно напряженных железобетонных конструкций.

Низколегированные стали после прокатки значительно превосходят по техническим свойствам углеродистые стали. Оптимальное сочетание их свойств достигается при введении нескольких легирующих элементов (например, стали 10Г2С1Д, 15Г2СФ, 14Г2АФД и др.). Конструкции, эксплуатируемые при низких температурах окружающей среды, выполняют из сталей, легированных никелем.

Низколегированные низкоуглеродистые стали хорошо свариваются. Свойства сварных швов и прилегающих к ним участков близки к свойствам основного металла. Стали, используемые для свар-ных конструкций, содержат алюминий или титан, предотвращающие укрупнение зерна металла в околошовной зоне. Легирование медью, никелем, хромом, фосфором способствует увеличению коррозионной стойкости сталей в газовоздушных и влажных средах.

Машиностроительные цементуемые легированные стали. Стали этой группы содержат 0,1—0,3% углерода и 0,2—4,4% легирующих элементов.

Эксплуатационные свойства изделий из низко- и среднелегированных сталей определяются сочетанием свойств поверхностного слоя и сердцевины. Прочностные свойства слоя на рабочей поверхности изделий главным образом обусловлены содержанием в нем углерода. По механическим свойствам после термообработки (цементации) стали этой группы подразделяют на среднепрочные (<тт < 700 МПа) и стали повышенной прочности (стт > 700 МПа).

Цементуемые легированные стали применяют для изготовления нагруженных деталей, испытывающих знакопеременные и ударные нагрузки (зубчатых колес, валов, кулачков и т.п.). Характерные представители этой группы — стали 15ХФ, 15Х, 20Х — отличаются рр,ед- ней прочностью. После закалки в масле сердцевина деталей из таких сталей упрочняется, но поверхностный слой чувствителен к надрезам. Применяют их для изготовления небольших деталей, эксплуатируемых при средних нагрузках.

К сталям повышенной прочности относят комплексно легированные и экономно легированные. Стали 12ХНЗА, 20ХНЗА, 20ХН4А применяют для изготовления деталей средних и больших размеров, работающих в условиях интенсивного изнашивания при повышенных нагрузках (зубчатых колес, поршневых пальцев, осей и др.).

Особо ответственные детали — зубчатые колеса авиационных двигателей, судовых редукторов — изготовляют из сталей 18Х2Н4МА, 18Х2Н4ВА, которые мало разупрочняются при отпуске. Они могут быть использованы и без цементации после закалки и отпуска.

Экономно легированными сталями 18ХГТ, 30ХГТ, 25ХГТ можно заменить хромоникелевые. Главным их преимуществом является наследственная мелкозернистость, что позволяет сократить технологический цикл обработки деталей. Такие стали применяют для изготовления ответственных деталей крупносерийного и массового производства.

Машиностроительные улучшаемые легированные стали используются преимущественно после термической операции — улучшения (закалки и высокого отпуска при температуре 500—600 °С на сорбит).

Улучшаемые легированные стали характеризуются содержанием углерода 0,3—0,5% и легирующих элементов не более 5%. Основное их назначение — изготовление ответственных деталей машин, эксплуатируемых при воздействии циклических и ударных нагрузок. Поэтому они должны обладать высоким пределом текучести, низкой чувствительностью к концентрации напряжений, достаточными вяз-костью и пластичностью. Требуемый комплекс служебных характеристик сталей обеспечивается их улучшением, наличием сквозной прокаливаемости, мелкозернистой структуры и недопущением отпускной хрупкости.

Хромистые стали ЗОХ, 40Х, 50Х применяют для изготовления средненагруженных деталей машин и механизмов, технологической оснастки.

Хромокремнемарганцевые стали (хромансили) марок ЗОХГСА, 35ХГСА отличаются сочетанием хороших механических и технологических свойств. Хорошо свариваются и штампуются. Широко применяются в автомобилестроении.

Хромоникелевые стали 40ХН, 50ХН обладают высокой прокаливаемостью в сочетании с достаточными прочностью и вязкостью. Из них изготовляют ответственные детали, работающие при воздействии динамических нагрузок.

Хромоникельмолибденовые стали 40ХНМА, 38HX3MA, З8ХНЗМФА относятся к числу наиболее прочных улучшаемых сталей. Введение никеля способствует снижению порога хладноломкости и повышению прокаливаемости стали. Легирование молибденом и вольфрамом обеспечивает повышение механических свойств стали, стойкости ее к воздействию повышенных температур (до 450 °С). Используют такие стали для изготовления особо ответственных крупных деталей — валов и роторов турбин, компрессоров, редукторов. Недостатки этой группы сталей — трудность обработки резанием.

Мартенситостареющие высокопрочные стали. К этой группе относятся комплексно легированные среднеуглеродистые стали после низкого отпуска и термомеханической обработки, а также мартенситостареющие стали.

Широкое применение получили среднеуглеродистые стали, упрочняемые закалкой и низким отпуском (180—200 °С), имеющие структуру отпущенного мартенсита. Прочность таких сталей определяется содержанием в них углерода и практически не зависит от легирующих элементов, которые вводят для улучшения прокаливаемости стали, устойчивости ее после отпуска. Легирование никелем в сочетании с другими элементами снижает чувствительность деталей из этих сталей к надрезам.

Мартенситостареющие стали — безуглеродные (не более 0,03% С) сплавы железа с никелем, легированные кобальтом, молибденом, титаном, алюминием, хромом и другими элементами.

Стали этой группы (Н18К9М5Т, Н12К1510, Н10Х11М2Т) являются перспективными конструкционными материалами. Высокие механические свойства этих сталей достигаются за счет старения мартенсита, легирования твердого раствора и закалки на воздухе при температурах 800—860 °С. Образующийся пересыщенный железоникелевый мартенсит сочетает достаточно высокую прочность и пластичность. В основном упрочнение сталей достигается в результате старения при 450-500 °С.

Мартенситостареющие стали сохраняют высокие механические характеристики при низких температурах вплоть до температур сжиженных газов. Такие стали и теплоустойчивы до 500—700 °С. Достоинством сталей данного класса является высокая технологичность их переработки. Они имеют практически неограниченную прокаливаемости, хорошо свариваются, легко обрабатываются давлением, резанием даже в закаленном состоянии; при термической обработке не подвергаются короблению.

Мартенситостареющие стали находят широкое применение для изготовления ответственных деталей в авиации, ракетной технике, судо-строении и криогенной технике.

Пружинные стали. Стали с высокими пределами упругости и выносливости, сочетающимися с достаточной их пластичностью и вязкостью, применяют для изготовления упругих элементов общего назначения — пружин, рессор, амортизаторов и т.п.

Для обеспечения требуемых эксплуатационных свойств в стали вводят не менее 0,5% углерода, их подвергают закалке и отпуску на троостит.

Упругие элементы простой формы изготовляют из термически обработанных сталей. Крупные пружины получают навивкой отожженной проволоки.

Рессорно-пружинные стали относят к классу перлитных. Основными легирующими элементами таких сталей являются кремний, марганец, хром, ванадий, никель. Легирование обусловливает в рсновном повышение прокаливаемости стали, предела ее выносливости, снижение остаточных деформаций.

Кремнистые стали 50С2, 55С2, 60С2 имеют высокий предел текучести и используются для изготовления рессор автомобилей, торсионных валов, пружин и др.

Стали марок 60С2ХА, 60С2ФА применяют для высоконагруженных рессор и пружин.

Стали марок 70СЗА, 60С2ХА, 60С2Н2А обладают наиболее высокими механическими свойствами и идут на изготовление нагруженных и ответственных упругих элементов.

Поверхностные дефекты изделий из таких сталей резко снижают долговечность пружин и рессор. Поэтому срок их службы повышают поверхностным наклепом.

Износостойкие конструкционные стали обладают высоким сопротивлением изнашиванию, для чего вводят легирующие добавки или при-меняют специальные методы обработки в зависимости от условий эксплуатации.

Шарикоподшипниковые стали по составу и структуре относят к классу инструментальных. Содержание углерода в них — около 1%. Для увеличения прокаливаемости в состав стали вводят легирующие элементы (Сг, Si, Мп), содержание которых зависит от размеров деталей. Например, сталь марки ШХ6 применяют для деталей с максимальным размером до 10 мм, а ШХ15ГС — свыше 30 мм, крупногабаритные детали изготовляют из стали 20Х2Н44. Для подшипников, работающих в агрессивных средах, применяют коррозионно-стойкую высокоуглеродистую сталь 95X18.

Высокомарганцовистая сталь марки Г1.3Л применяется для деталей, эксплуатируемых при воздействии ударных нагрузок, вызывающих их поверхностный наклеп. Износостойкость этой стали после наклепа повышается. Сталь Г13Л. плохо обрабатывается резанием, поэтому изделия из нее получают ковкой или литьем.

Применяют сталь Г13Л для изготовления дробильно-размольного оборудования; деталей экскаваторов, гусеничных тракторов.

Графитизированная сталь применяется для изготовления деталей, эксплуатируемых в условиях трения, скольжения. Эту сталь получают из высокоуглеродистой стали (1,5—2% С) с повышенным содержанием кремния, который способствует графитизации.

Структура графитизированной стали — ферритно-цементитная смесь и графит. Графит играет роль смазочного материала, предотвращающего схватывание контактирующих поверхностей.

Коррозионно-стойкие-стали. К коррозионно-стойким относят металлические материалы, не разрушающиеся под воздействием коррозионных сред. Коррозионно-стойкие стали подразделяют на два основных класса: хромистые и хромоникелевые.

Хромистые стали обладают высокой коррозионной стойкостью, которая повышается после термической обработки и придания высокой чистоты поверхности изделий (шлифованием, полированием).

Стали марки 3X13, 4X13 используют для изготовления хирургических инструментов; Х17, Х25Т — оборудования химических заводов; Х25Т, Х28 — деталей, эксплуатируемых в высокоагрессивных средах.

Хромоникелевые стали, легированные хромом и никелем (или марганцем), обладают более высокой устойчивостью к коррозии по срав-нению с хромистыми. Стали этого класса (18% Сг, 9—10% Ni) технологичны при обработке давлением, хорошо свариваются, однако имеют низкие показатели литейных свойств и обрабатываемости резанием.

При нарушении режимов термической обработки, а также при эксплуатации деталей при повышенных температурах (400—800 °С) коррозионная стойкость хромоникелевых сталей резко снижается. Для устранения этого недостатка стали дополнительно легируют титаном и ниобием (стали 04Х18Н10, 08Х18НЮ, 12Х18Н10Т) и используют в авиа-, судо-, машиностроении.

Жаростойкие (окалиностойкие) стали сопротивляются окислению (образованию окалины) при высокой температуре. Свойство жаростойкости стали придает хром. Для повышения жаростойкости хромистых сталей в них вводят алюминий и кремний.

Наиболее распространены жаростойкие стали, содержащие:

— хром и никель (сильхромы);

— хром и алюминий (хромали); .

— хром, кремний и алюминий (сильхромали).

Типичные представители жаростойких сталей — 40Х9С2,1 ОХ ОСЮ, 12X18Н9Т, Х8СМ, Х8С2М. Из этих сталей изготовляют, например, клапаны двигателей внутреннего сгорания.

Жаропрочные стали сохраняют или мало снижают механические свойства и обеспечивают эксплуатацию изделий при температурах свыше 500 °С.

По содержанию легирующих элементов жаропрочные стали разделяют на низко-, средне- и высоколегированные; по структуре — перлитные, мартенситные и аустенитные. Существуют классификации жаропрочных сталей в зависимости от их назначения.

Для изготовления изделий, эксплуатируемых при температурах 350—400 °С, применяют стали 15, 20, 25, 30, 40 и 45; для деталей с рабочей температурой среды 500—580 °С — низкоуглеродистые стали, легированные кобальтом, молибденом и ванадием (16М, 25ХМ, 12Х1МФ).

Нагруженные детали установок с температурой рабочей среды 450— 470 °С изготовляют из хромистых сталей. Для повышения эксплуатационных характеристик стали дополнительно легируют ванадием, вольфрамом, молибденом, ниобием и титаном. Эти элементы, образуя карбиды, увеличивают жаропрочность стали. Легирование бором, цирконием, церием, а также азотирование способствует дополнительному увеличению ее жаропрочности. Для достижения оптимальной жаропрочности высокохромистые стали 15X11МФ и 1ХКВНМФ закаливают в масле при 1000—1060 °С и отпускают при 700—740 °С. Еще более высокой жаропрочностью обладают аустенитные стали 4ХН14В2М и 4Х15Н7Г7Ф2МС, применяемые для изготовления клапанов авиационных двигателей.