‒ Знакомиться с проектами решений руководства организации, касающимися его деятельности.

ВВЕДЕНИЕ

ОАО «Белшина» - одно из крупнейших предприятий в Европе, выпускающее более 200 типоразмеров шин для легковых, грузовых, большегрузных автомобилей, строительно-дорожных и подъемно-транспортных машин, электротранспорта, автобусов, тракторов и сельскохозяйственных машин.

Около 90% шин, выпускаемых на предприятии, - радиальные. Все виды продукции (пневматические шины) защищены патентами по двум параметрам: конструкция и внешний вид.

ОАО «Белшина» первым среди шинных заводов стран СНГ освоило и начало серийный выпуск грузовых цельнометаллокордных шин.

Общество включает в себя: завод крупногабаритных шин, завод массовых шин, завод сверхкрупногабаритных шин, механический завод, другие подразделения, необходимые для организации производства и сбыта продукции, а также объекты социальной сферы.

Современный технический уровень оснащения предприятия, квалифицированный персонал, внедрение передовых достижений науки и техники, высокая культура и организация производства гарантируют высокое качество выпускаемой продукции.

Учитывая требования рынка и новейшие достижения шинной промышленности, специалисты технологических и конструкторских служб предприятия постоянно работают над обновлением и расширением ассортимента выпускаемой продукции, повышением ее качества.

Благодаря надежности, долговечности, комфортабельности белорусские шины завоевали высокую репутацию как у отечественных, так и у зарубежных потребителей.

Основными потребителями продукции на внутреннем рынке являются крупнейшие предприятия республики: ПО «БелАЗ», «МАЗ», «МТЗ», «МЗКТ», РУП «Гомсельмаш», ОАО «Амкодор» и другие.

ОАО «Белшина» поддерживает деловые взаимовыгодные отношения с 65 странами. Продукция компании продается не только в России и странах СНГ, но и в Европе, на Ближнем Востоке, в Азии, в Африке, а также в Северной и Южной Америке.

Общество проводит гибкую ценовую политику и принимает меры по снижению издержек производства, постоянно проводит маркетинговые исследования, направленные на комплексное изучение рынка и анализ качественных характеристик продукции.

За вклад в развитие экономики республики и интегрирование ее в мировую экономику, за конкурентоспособную и качественную продукцию общество удостоено международных наград «Арка Европы» и «Золотой Глобус». С 2001 по 2006 годы продукция предприятия была неоднократно отмечена золотыми, серебряными и бронзовыми медалями на ежегодно проводимом в рамках выставки «Шины, РТИ и каучуки» в Москве конкурсе «Лучшая автомобильная шина на дорогах России».

1 ЗАДАЧИ ПРАКТИКИ

Задачами производственно-технологической практики являются:

приобретение учащимися профессиональных умений, закрепление, расширение и систематизация знаний, полученных при изучении дисциплин специального цикла и цикла специализации;

приобретение практического опыта работы на производстве по приобретаемой специальности: по обслуживанию под контролем руководителя от предприятия силовых и осветительных электроустановок; ремонта, наладки и обслуживания двигателей постоянного тока и асинхронных двигателей;

приобретение практического опыта по выполнению ремонта и монтажа оборудования цеховых и распределительных пунктов и панелей;

закрепление практических навыков и умений по выполнению под руководством электромонтера высокой квалификации сложные слесарно-сборочные работы, выполнения различных видов работ с пускорегулирующей аппаратурой;

закрепление практических навыков и умений по выполнению текущего и среднего ремонта электрооборудования;

получение разряда по рабочей профессии не ниже третьего.

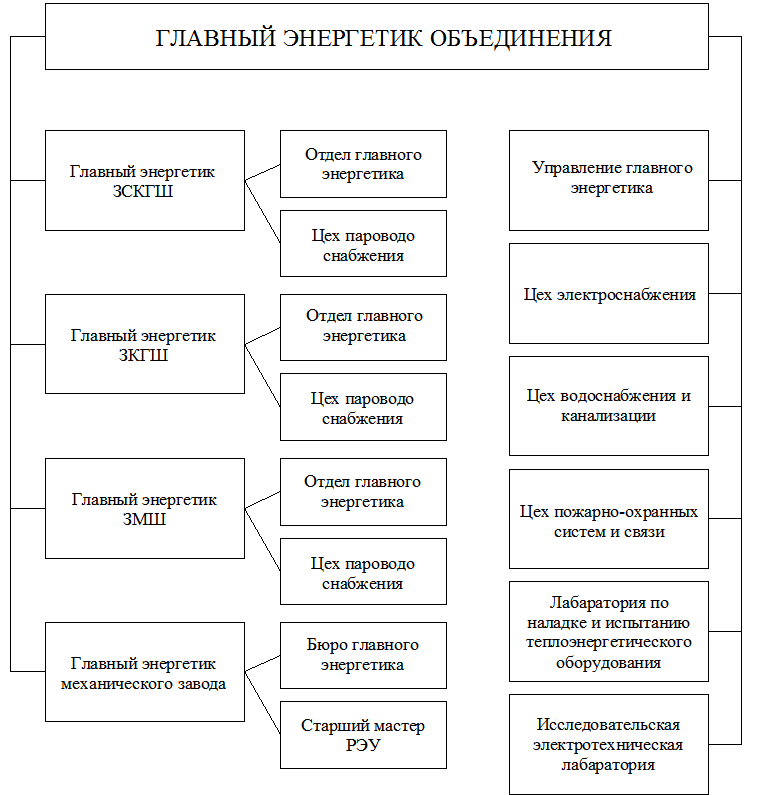

2 СТРУКТУРА ГЛАВНОГО ЭНЕРГЕТИКА ПРЕДПРИЯТИЯ

Главный энергетик - лицо, организующее технически правильную эксплуатацию и своевременный ремонт энергетического и природоохранного оборудования и энергосистем, бесперебойное обеспечение производства электроэнергией, паром, газом, водой и другими видами энергии.

3 ОБЯЗАННОСТИ ЭЛЕКТРОМОНТЁРА

ЦЕХА

Электромонтера по обслуживанию и ремонту электрооборудования должен знать:

‒ приказы, указания, распоряжения, инструкции и другие нормативно-распорядительные документы, регламентирующие работу электромонтера;

‒ основы электротехники, радиотехники, телемеханики, электроники, устройство и электрические схемы различных электрических машин, аппаратов, приборов измерения;

‒ устройство, принцип действия, технические характеристики и конструктивные особенности обслуживаемых приборов и оборудования;

‒ конструкцию, способы и правила проверки на точность различных электрических машин, электроаппаратов и приборов любой мощности и напряжения;

‒ схемы телеуправления и автоматического регулирования, способы их наладки и ремонта;

‒ правила обслуживания сложных логических схем;

‒ методы комплексных испытаний электромашин, электроаппаратов и приборов;

‒ технологию работы с эпоксидными материалами;

‒ правила ремонта и монтажа кабельных сетей во взрывоопасных, пожароопасных и других сложных условиях;

‒ правила составления электрических схем и другой технической документации на электрооборудование в сети электропитания;

‒ нормы нагрузки на электродвигатели, трансформаторы, кабели и провода различных сечений и напряжений;

‒ электрические схемы первичной и вторичной коммутации распределительных устройств;

‒ принцип действия защит с высокочастотной блокировкой;

‒ характерные виды повреждений электротехнических приборов и способы их устранения;

‒ организацию и технологию производства электромонтажных работ;

‒ нормы расхода материалов, запасных частей и электроэнергии,

‒ основы экономики, организации производства, труда и управления;

‒ основы трудового законодательства Республики Беларусь;

‒ правила внутреннего трудового распорядка;

‒ правила и нормы охраны труда, техники безопасности, производственной санитарии и противопожарной защиты;

‒ Электромонтера по обслуживанию и ремонту электрооборудования:

‒ обеспечивает исправное состояние, безаварийную и надежную работу обслуживаемых устройств и оборудования, правильную их эксплуатацию, своевременный качественный ремонт, в частности:

‒ разборку, капитальный ремонт, сборку, установку и центровку высоковольтных электрических машин и электроаппаратов различных типов и систем напряжением свыше 15 кВ;

‒ наладку, ремонт и регулирование ответственных, особо сложных, экспериментальных схем технологического оборудования, сложных электрических схем автоматических линий, а также ответственных и экспериментальных электрических машин, электроаппаратов, электроприборов и электрических схем уникального и прецизионного металлообрабатывающего оборудования;

‒ обслуживание, наладку и регулирование электрических самопишущих и электронных приборов;

‒ обслуживание и наладку игнитронных сварочных аппаратов с электроникой, ультразвуковых, электронных, электроимпульсных установок, особо сложных дистанционных защит, устройств автоматического включения резерва, а также сложных схем с применением полупроводниковых установок на транзисторных и логических элементах;

‒ проверку классов точности измерительных трансформаторов;

‒ выполнение работ по ремонту, монтажу и демонтажу кабельных линий в специальных трубопроводах, заполненных маслом или газом под давлением;

‒ сложные эпоксидные концевые разделки в высоковольтных кабельных сетях, а также монтаж соединительных муфт между медными и алюминиевыми кабелями;

‒ комплексные испытания электродвигателей электроаппаратов и трансформаторов различных мощностей после капитального ремонта;

‒ подготовку отремонтированного электрооборудования к сдаче в эксплуатацию;

‒ изучает условия работы устройств, выявляет причины преждевременного износа, принимает меры по их предупреждению и устранению;

‒ инструктирует работников, пользующихся этими устройствами, о правилах их эксплуатации и мерах по предупреждению производственных травм;

‒ принимает участие в ликвидации неисправностей в работе устройств, их ремонте, монтаже и регулировке, электротехнических измерениях и испытаниях;

‒ осваивает и внедряет прогрессивные методы технического обслуживания, ремонта, монтажа и других работ по закрепленному типу устройств;

‒ принимает участие в разработке мероприятий по повышению надежности, качества работы закрепленных технических средств, в освоении и модернизации действующих устройств;

‒ участвует в составлении заявок на материалы, запасные части, инструмент и обеспечивает их экономное и рациональное расходование;

‒ выполняет работы по ремонту, сборке и регулированию особо сложных, ответственных и экспериментальных электрических машин, электроаппаратов и электроприборов;

‒ осуществляет комплексные испытания электродвигателей, электроаппаратов и трансформаторов различных мощностей после капитального ремонта;

‒ подготавливает отремонтированное электрооборудование к сдаче в эксплуатацию;

Права.

Электромонтер по обслуживанию и ремонту электрооборудования имеет право:

‒ Докладывать руководству о всех выявленных недостатках в пределах своей компетенции.

‒ Вносить предложения по совершенствованию работы, связанной с предусмотренными настоящей должностной инструкцией обязанностями.

‒ Требовать от руководства создания необходимых условий для выполнения должностных обязанностей.

‒ Знакомиться с проектами решений руководства организации, касающимися его деятельности.

‒ Запрашивать у руководителей и специалистов организации информацию и документы, необходимые для выполнения должностных обязанностей.

‒ Привлекать к решению возложенных на него задач специалистов других отделов.

Ответственность.

Электромонтер по обслуживанию и ремонту электрооборудования несет ответственность:

‒ за качество и своевременность выполнения возложенных на него настоящей должностной инструкцией обязанностей;

‒ за соблюдение правил внутреннего трудового распорядка организации;

‒ за соблюдение инструкций по охране труда, противопожарной безопасности;

‒ за ненадлежащее исполнение или неисполнение своих должностных обязанностей, предусмотренных настоящей должностной инструкцией в пределах, определенных трудовым законодательством Республики Беларусь;

‒ за правонарушения, совершенные в процессе осуществления своей деятельности, - в пределах, определенных действующим административным, уголовным и гражданским законодательством Республики Беларусь;

‒ за причинение материального ущерба в пределах, определенных действующим трудовым и гражданским законодательством Республики Беларусь.

4 СХЕМА ВНУТРЕННЕГО ЭЛЕКТРОСНАБЖЕНИЯ

ЦЕХА

Схема внутреннего электроснабжения каландрового цеха в основном выполнена с помощью радиальной схемы электроснабжения, однако также присутствует и магистральная схема электроснабжения.

В цеху проложены три основных шинопровода которые подают питание на распределительные шкафы от которых непосредственно подается напряжение на электрооборудование цеха.

Однолинейная схема электроснабжения и силовой распределительной сети приведена на рисунке 1.

5 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

5.1 НАЗНАЧЕНИЕ, УСТРОЙСТВО И ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

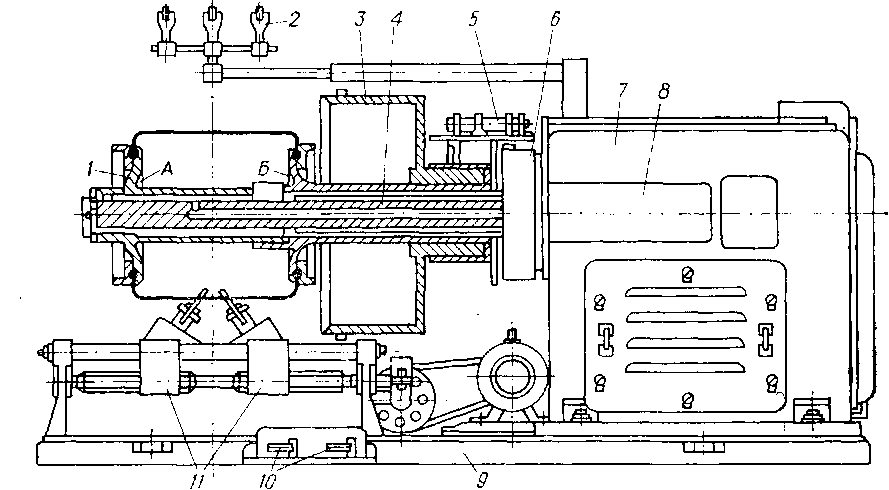

Станок СПРИ—2М предназначен для второй стадии сборки грузовых покрышек типа Р с посадочным диаметром 20". Он оснащен формующим барабаном с резиновой диафрагмой, устройством для движения фланцев барабана, шаблоном для наложения брекерного браслета и прикатчиками для прикатки брекера и беговой дорожки проектора. Станок снабжен пультом управления.

Рис. 2 Станок СПР-И2М для второй стадии сборки грузовых покрышек типа Р:

1 — формующий барабан с левым (А) и правым (Б) фланцами; 2 — центрирующее устройство; 3 — шаблон; 4 — вал; 5 — узел контроля разжатия фланцев; 6 — тормоз; 7 — станина; 8 — пульт управления; 9 — фундаментная плита; 10 — педали управления; 11 — прикатчики.

На станке СПР-И2М можно собирать покрышки следующих размеров: 200—508; 240—508; 260—508; 280—508. Диаметр диафрагмы станка составляет 590мм, ширина – 280; 350; 430; 455. Часовая производительность станка, при сборке покрышек размером 240-508, составляет 12 штук. Барабан вращается с частотами вращения 75 и 225 об/мин. Давление воздуха в магистрали составляет 6 атмосфер. Питается напряжением 220/440В постоянного тока и 380В переменного. Общая масса станка составляет 3642кг, габаритные размеры - 3040X1912X1550мм.

5.2 ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДУ И АВТОМАТИКЕ ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ

К электрооборудованию стана предъявляются следующие требования:

‒ станок должен обеспечить два режима работы: ручной и автоматический;

‒ двигатель привода сборочного барабана должен обеспечивать частые включения и работу на двух скоростях;

‒ должна быть обеспечена защита от короткого замыкания электродвигателей, электромагнитов, аппаратуры управления;

‒ в шкафу управления силовая часть должна быть разделена с релейной частью для того, чтобы было возможно вместо релейной части установить интегральную схему управления.

5.3 ПРИНЦИПИАЛЬНАЯ СХЕМА ЭЛЕКТРООБОРУДОВАНИЯ И ОПИСАНИЕ РАБОТЫ

Привод барабана сборочного станка СПР И2М осуществляется от двигателя постоянного тока М1. Привод прикатчиков – от двигателя переменного тока М2.

Данная схема имеет защищена от коротких замыканий автоматическими выключателями QF1, QF2 и предохранителями FU1 – FU4.

Напряжение на силовые цепи и цепи управления подается включением автоматических выключателей QF1 и QF2.

Цепи управления двигателем М1, привода барабана, питаются постоянным током 220В.

Цепи управления двигателя М2 переменного тока питаются от понижающего трансформатора 380/127В. Подача напряжения в цепь управления осуществляется нажатием на кнопку SB2. Включается магнитный пускатель КМ7 и своими замыкающими контактами ставит себя на самопитание и подготавливает цепи управления к работе.

Зажигается сигнальная лампа НL.

Отключается магнитный пускатель КМ7 кнопкой SB1 (все стоп) с цепей управления снимается напряжение.

После надевания каркаса покрышки на диафрагму с разведенными дисками следует перевести рукоятку тумблера SA4 в положение «Включено». Включается электромагнитный клапан YA10 и распорные камеры, наполняясь воздухом, поджимают борта каркаса покрышки. Затем нажатием на кнопку SB4 (сближение дисков) включается и становится на самопитание магнитный пускатель КМ8, замыкающим контактом включает контакторы КМ2.1 и КМ2.2 привода барабана.

Замыкающий контакт пускателя КМ8 включает реле времени КТ5. Сборщик переводит переключатели SA 1 и SA 2 в положение «включено», подавая питание на электромагнит YA1 клапана на 0,5 атм. и электромагнит YA2 клапана на 2 атм. Обеспечивается предварительное наполнение диафрагмы сжатым воздухом 2 атм.

Реле времени КТ5 ставиться на самопитание своим замыкающим контактом. Пускатель КМ8 своим замыкающим контактом подготавливает к включению цепь электромагнита YA6. Время наполнения диафрагмы воздухом в 0,5 атм. и 2 атм. контролирует сборщик по средствам тумблеров SA 1 и SA 2 соответственно. Замыкающий контакт реле РВ2 с выдержкой времени замыкается и включает электромагнит пневматического торможения YA6.

Начинается сближение дисков формования пакрышки.

При достижении заданного размера между бортами формируемой покрышки, контрольный диск, жестко связанный с правым диском диафрагмы, нажимает на ролик конечного выключателя SQ1. Пускатель КМ8 теряет питание. Отключается электромагнит YA6 и контакторы КМ2.1 и КМ2.2.

Перед началом процесса формования, сборщик включением переключателя SA 3 (шаблон) производит подачу шаблона с надетым брекерным браслетом в рабочее положение.

Когда покрышка достигает необходимого диаметра производится наложение брекерного браслета.

После чего отключением переключателя SA 3, шаблон отводиться в исходное положение.

ПРИКАТКА БРЕКЕРА

Цикл прикатки брекерного браслета автоматизирован. Нажимается кнопка SB7 (прикатка брекера).

Включается и ставится на самопитание реле времени КТ7. Одновременно включается электромагнит YA3 клапана подключающего 1 атм. в диафрагму.

По истечении выдержки времени, замыкается замыкающий контакт КТ7 и включается пускатель КМ11 и электромагнит YA4 клапана на 2 атм. (прикатчики).

Подается сжатый воздух в цилиндры прикаточных роликов. Магнитный пускатель КМ11 своим замыкающим контактом включает контакторы КМ1.1 и КМ1.2.

Электродвигатель барабана разгоняется. Прикаточные ролики к этому времени приходят к барабану.

После разгона электродвигателя барабана включается реле КТ3, которое своим замыкающим контактам включает контактор КМ3. Контактор КМ3 одним из своих замыкающих контактов включает пускатель КМ5 – включается электродвигатель прикатчиков. Начинается прикатка слоев. При подходе роликов роликов прикатчиков к месту наружного края шнура, конечный выключатель SQ4 отключает реле КТ7, КМ11, электромагниты YA3, YA4, пускатель КМ5.

Отключается электродвигатель барабана, давление 1 атм. в диафрагму 2 атм. в ролики. Ролики отходят, отключается электродвигатель прикатчиков. Замыкающий контакт конечного выключателя SQ4, замыкаясь, включает пускатель КМ6 который своим замыкающим контактом становиться на самопитание и силовыми контактами КМ6 включает электродвигатель прикатчиков.

Происходит возврат прикатчиков к центру до внутеннего края шнура, где конечный выключатель SQ7 своим размыкающим контактом разрывает цепь питания пускателя КМ6. Прикатчики останавливаются.

Прикатка шнура

После наложения шнура на браслет нажимается кнопка SB8 (прикатка шнура) включается пускатель КМ12 который своим замыкающим контактом ставит себя на самопитание, т.ж. своим замыкающим контактом включает реле времени КТ7, электромагнит YA3 и другие аппараты (аналогично как и при прикатке брекера).

Ввиду того, что конечный выключатель SQ7 зашунтирован замыкающим контактом пускателя КМ12, возврат роликов к центру происходит до конечного выключателя SQ6 (центр брекера). После этого отключается пускатель КМ12, пускатель КМ6.

Прикаика протектора

Нажимаем на кнопку SB6 (прикаика протектора) включается и ставиться на самопитание пускатель КМ10. Сборщик переводит тумблер SA 2 в положение «включено» и срабатывает электромагнит YA2 клапана на 2 атм. в диафрагму. Замыкающий контакт КМ10 шунтирует размыкающий контакт конечного выключателя SQ4. Замыкающим контактом КМ10 подготавливает к включению электромагнит YA5 (5 атм. в ролики). Замыкающим контактом КМ10 включает пускатель КМ6, двигатель М1 выполняет сближение роликов. При сближении роликов включается конечный выключатель SQ5, который своим размыкающим контактом отключает питание пускателя КМ6, замыкающим контактом включает пускатель КМ12, который своим замыкающим контактом ставит себя на самопитание и включает реле времени КТ7, электромагнит YA3. После выдержки времени реле РВ4 замыкает свой контакт и включаются:

- электромагнит YA4 и YA5 (в цилиндры прикточных роликов поступает давление 2,2 атм. и 5 атм.)

- промежуточный пускатель КМ11, который своим замыкающим контактом включает пускатели КМ1.1 и КМ1.2, включающие двигатель М1 привода барабана.

После разгона электродвигателя включается пус катель КМ5, начинается прикатка протектора до конечного выключателя SQ3. Конечный выключатель SQ3 своим размыкающим контактом отключает пускатель КМ5, КМ10, КМ11, реле времени КТ5, КТ6, КТ7, электромагниты YA1 – YA5, а замыкающим включает пускатель КМ6. Включается двигатель М2.

Прикатчики возвращаются в исходное положение до конечного выключателя SQ6.

Конечный выключатель SQ6 размыкающим контактом отключает пускатель КМ12 и КМ6.

Сборщик переводит рукоятку тумблера SA 4 в положение «отключено», отключается электромагнитный клапан YA10 – в распорных камерах снижается давление и сборщик свободно снимает собранную покрышку.

При необходимости повторить прикатку протектора следует рукоятки тумблеров SA1, SA 2, SA 4 в положение: «0,5 длительно», «2 длительно», «включено».

Включается соответственно электромагнитные клапаны YA1, YA2, YA10. После чего следует на кнопку SB6 (прикатка протектора).

Цикл прикаики протектора полностью повторяется.

Конечные выключатели срабатывают:

SQ1 при сближении дисков диафрагмы;

SQ2 при раздвиге дисков диафрагмы;

SQ3 при подходе прикатчиков к краю барабанов (прикатка протектора);

SQ4 при подходе прикатчиков к наружному краю шнура (прикатка брекера и шнура);

SQ5 при подходе прикатчиков к оси барабана (прикатка протектора);

SQ6 при подходе прикатчиков к оси барабана (прикатка брекера);

SQ7 при подходе прикатчиков к внутреннему краю шнура (прикатка шнура);

SQ8 при нажиме на предохранительный щит (аварийный выключатель).

5.4 АНАЛИЗ НЕДОСТАТКОВ СХЕМЫ И ПУТИ ИХ УСТРАНЕНИЯ

Основным недостатком существующей схемы электропривода является:

‒ применение ДПТ в качестве главного привода, т.к. ДПТ является крупногабаритным и дорогим по отношению к АД такой же мощности. Т.Ж. наличие коллектора усложняет ремонт и обслуживание, а т.ж. снижает надежность ДПТ.

‒ применение четырёх однополюсных контакторов постоянного тока для реверса;

‒ использование большого количества пусковой аппаратуры для пуска и работы электродвигателя;

‒ используемое напряжение в цепях управления не отвечает нынешним требованиям ГОСТа и являются опасными для работающих на станке;

‒ применение физически и морально устаревшей коммутационной аппаратуры;

‒ контакторное управление.

В связи с указанными недостатками возникает необходимость модернизации станка СПР-И2М.

Предложения по модернизации

Производим замену устаревших типов электродвигателей на современные серии АИР и RA. В них применены высокопрочные алюминиевые сплавы и пластмассы, использована более совершенная система вентиляции, обеспечивающая снижение температуры нагрева двигателя.

Применяем современные конструкции аппаратов управления и защиты. Они обладают более высокой надежностью, меньшими габаритами, массой и шумом в работе.

Схему управления станком переводим на постоянное напряжение 24В, которое повышает надежность работы схемы и является безопасным для обслуживающего персонала.