Работоспособность – это состояние объекта выполнять при котором он выполняет функции с заданными характеристиками.

1.Качество -совокупность св-в продукции обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. (ГОСТ ISO 9001)-степень соответствия совокупности присущих хар-к требованиям.

Надежность – это способность объекта выполнять заданные функции сохраняя во вр значения установленных эксплуатационных показателей в заданных пределах.

Работоспособность – это состояние объекта выполнять при котором он выполняет функции с заданными характеристиками.

Невосстанавливаемый объект – это объект восстанов ремонт которого или технически не возможен или экономически нецелесообразен.

Восстанавливаемый объект – это объект восстановление/ремонт которого технически возможен и экономически целесообразен.

2. Определение понятия «надежность» изделия. Схема структуры надежности, свойства, параметры.

Надежность – это способность объекта выполнять заданные функции сохраняя во вр значения установленных эксплуатационных показателей в заданных пределах.

3.Понятие отказа. Классификация отказов изделий (на примере а/м).

Отказ – это события заключающееся в нарушении работоспособного состояния объекта.

Понятие безотказности. Безотказность - это свойство автомобиля непрерывно сохранять работоспособность в течение определенной наработки (времени или пробега).

Классификация отказов:

1)по влиянию на работоспособность

-неисправность

-дефект

-отказ

2)по источнику возникновения

-конструкционный

-производственный

-эксплуатационный

3)по связи с др.

4)по возможности прогнозирования

-постепенный 60-70%

-внезапный 30-40%

5)по проявлению

-перемещающий отказ-это многократно возникающий самоустраняющийся отказ объекта одного и того же характера.

6)по влиянию на потери рабочего времени а/м

7)по пожаро и взрывоопасности:

-подтекания топлива

-утечка газа

8)по влиянию на здоровье водителя и пассажира

9)по влиянию на окруж. среду

10)по влиянию на безопасность движения.

4 и 5 Вопросов нет.

6. Долговечность определяют два условия: физический или моральный износ. Физический износ наступает, когда дальнейшая эксплуатация и ремонт системы или элемента уже становятся невыгодными, так как затраты больше дохода в эксплуатации; Моральный износ обозначает несоответствие параметров системы или элемента современным условиям их эксплуатации.

Гамма-процентный ресурс – это наработка, в течение которой объект предельного состояния не достигнет с заданной вероятностью, которая выражена в процентах. Средний ресурс – это математическое ожидание ресурса. Средний срок службы – математическое ожидание срока службы. Назначенный ресурс – суммарная наработка, при достижении которой эксплуатацию объекта необходимо прекратить вне зависимости от его технического состояния. Назначенный срок службы – календарная длительность эксплуатации объекта, при достижении которой использование по назначению необходимо прекратить. Гамма-процентный срок службы – календарная длительность от начала эксплуатации объекта, в течение которой он не достигнет граничного состояния с заданной вероятностью γ, которая выражена в процентах.

7. Под ремонтопригодностью понимают свойство изделия, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов и устранению их последствий путем проведения ремонтов и технического обслуживания.

Pв(tв)— вероятность восстановления за время (tв);

Tв — среднее время восстановления;

μ(t)— интенсивность восстановления;

Ка— коэффициент аварийного простоя;

H(t)— среднее число ремонтов (восстановлений) за время t;

R — коэффициентремонтосложности.

расчёта ремонтопригодности определяют условную вероятность отказа элементов i-ой группы при простейшем потоке отказов:

среднее время ремонта:

,

,

Средняя продолжительность ремонта определяется по формуле:

.

.

8. Сохраняемость — свойство изделий непрерывно сохранять значения установленных показателей его качества в заданных пределах в течение длительного хранения и транспортирования.

Тс — средний срок сохраняемости;

Тсγ— гамма-процентный срок сохраняемости;

Тс.н — назначенный срок хранения;

Тс.у —установленный срок сохраняемости.

Средний срок сохраняемости определяют по простой формуле:

Тс — срок сохраняемости i-го изделия.

Тс — срок сохраняемости i-го изделия.

Гамма-процентный срок сохраняемости — календарная продолжительность хранения и (или) транспортирования объекта, в течение и после которой показатели безотказности, долговечности и ремонтопригодности объекта не выйдут за установленные пределы с вероятностью у, выраженной в процентах.

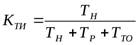

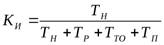

9. КП - отношение времени вынужденного простоя к сумме наработки и вынужденных простоев:

Коэффициент технического использования КТИ – отношение мат. ожидания времени пребывания объектов в работоспособном состоянии за некоторое время эксплуатации к сумме мат. ожидания:

- времени пребывания в работоспособном состоянии;

- времени простоев в период техобслуживания;

- времени восстановления за этот интервал.

ТН - суммарная наработка всех объектов;

ТР - суммарное время ремонтов всех объектов;

ТТО - суммарное время ТО всех объектов.

Коэффициент использования установки КИ

Разность коэффициентов КТИ - КИ характеризует степень совершенства эксплуатации и организации производства.

.

.

10…Собранная в результате наблюдений информация представляет собой совокупность ситуаций очень разнородных по характеру, причинам возникновения, влиянию на работоспособность оборудования и систем. Поэтому обработка результатов наблюдений в качестве первого обязательного этапа должна включать качественный анализ информации (уточнение или отсеивание сомнительных данных, классификацию, объединение данных по однотипному оборудованию и т.п.).

В зависимости от целей анализа классификация информации может быть проведена по разным признакам: степени влияния отказа на работоспособность объекта или системы, месту, причинам, отношению к оцениваемым показателям надёжности и т.д. Например, по степени влияния на работоспособность могут быть выделены существенные и несущественные отказы, полные и частичные отказы, повреждения, сбои и т.д. Классификация отказов по причинам определяется тем, к какому этапу жизненного цикла изделия, объекта или системы относится ошибка или недоработка, ставшая причиной отказа (конструктивная, технологическая, производственная, эксплуатационная). При классификации могут быть выделены отказы, учитываемые и не учитываемые при оценке того или иного показателя надёжности.

Если в задачу наблюдений входит оценка показателей надёжности, то результаты наблюдений, «очищенные» предварительным «инженерным» анализом, подлежат дальнейшей статистической обработке. Она сводится к оценке точечных и интервальных значений показателей надёжности или оценке параметров функции распределения случайных величин, определяющих показатели надёжности, т.е. к традиционной задаче математической статистики.

Для этапа статистической обработки несущественно, какое из свойств исследуется – безотказность, долговечность, ремонтопригодность; какими единицами измеряется наработка изделий – количеством часов, циклов работы, мерами объёма (жидкости, газа) и т.п. Наиболее важными здесь являются такие факторы, как тип оцениваемого показателя надёжности, объём априорных сведений о наблюдаемой случайной величине и характер статистического материала.

Приступая к статистической обработке информации о надёжности, рекомендуется уделить особое внимание однородности выборки.

С точки зрения методов математической статистики, независимо от того, какое из свойств, определяющих надёжность, исследуется, всё многообразие показателей сводится к показателям двух типов: типа наработки и типа вероятности.

При определении показателя типа наработки непосредственно наблюдаемыми величинами являются случайные интервалы:

- наработки между отказами;

- наработки до предельного состояния;

- время восстановления;

- время хранения и т.п.

При определении показателей типа вероятности непосредственно наблюдаемыми величинами являются случайные числа событий:

- число отказов;

- число восстановлений;

- число предельных состояний и т.д. в общем количестве наблюдений фиксированного объёма.

11…Одним из основных понятий теории надежности является понятие отказа (изделия, объекта, элемента, системы). Как уже отмечалось выше, отказ - это потеря способности изделия выполнить требуемую функцию.

В соответствии с ГОСТ Р 53480-2009 даны определения видов отказов (п.1.1).

Основными причинами возникновения отказов являются:

- конструктивные дефекты;

- технологические дефекты;

- эксплуатационные дефекты;

- постепенное старение (износ).

Отказы вследствие конструктивных дефектов возникают как следствие несовершенства конструкции из-за «промахов» при конструировании. В этом случае наиболее распространенными являются недоучет «пиковых» нагрузок, применение материалов с низкими потребительскими свойствами, схемные «промахи» и др. Отказы этой группы сказываются на всех экземплярах изделия, объекта, системы.

Отказы из-за технологических дефектов возникают как следствие нарушения принятой технологии изготовления изделий (например, выход отдельных характеристик за установленные пределы). Отказы этой группы характерны для отдельных партий изделий, при изготовлении которых наблюдались нарушения технологии изготовления.

Отказы из-за эксплуатационных дефектов возникают по причине несоответствия требуемых условий эксплуатации, правил обслуживания действительным. Отказы этой группы характерны для отдельных экземпляров изделий.

Отказы из-за постепенного старения (износа) вследствие накопления необратимых изменений в материалах, приводящих к нарушению прочности (механической, электрической), взаимодействия частей объекта.

По типу отказы подразделяются на:

- отказы функционирования (выполнение основных функций изделием прекращается, например, поломка зубьев шестерни);

- отказы параметрические (некоторые параметры изделия изменяются в недопустимых пределах, например, потеря точности станка).

По своей природе отказы могут быть:

- случайные, обусловленные непредусмотренными перегрузками, дефектами материала, ошибками персонала или сбоями системы управления и т. п.;

- систематические, обусловленные закономерными и неизбежными явлениями, вызывающими постепенное накопление повреждений: усталость, износ, старение, коррозия и т. п.

Отказы элементов систем могут возникать в результате.

1) первичных отказов;

2) вторичных отказов;

3) ошибочных команд (инициированные отказы).

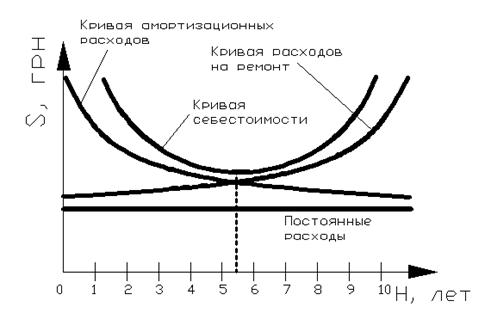

12…Управление сроками службы объектов производится с целью получения заданных показателей их функционирования с учетом условий эксплуатации и системы обеспечения его работоспособности. Показатели могут быть надежностными (интенсивность отказов, коэффициент готовности) и технико-экономическими (объем выпущенной продукции, затраты, прибыль, рентабельность).

Значения показателей изменяются по мере старения техники. Так, наработка машин и коэффициент Кг готовности снижаютcя, а эксплуатационные затраты Z растут с интенсивностью порядка 1,5…4 % в год.