Технологическая схема производства

Министерство науки и образования Российской Федерации. ФГАОУ ВО "Крымский федеральный университет имени В.И. Вернадского"

Факультет Биологии и Химии (Химия) КФУ ТА им. В.И. Вернадского.

Отчет о производственной практике по химии.

Выполнила:

Жидкова Е.Ю.

Направление подготовки:

Химия, 1 курс

Руководитель:

Брановицкая Т.Ю.

Симферополь, 2018 год

26.06.2018

ООО «Доброе»

Мы посетили фабрику мороженного «Доброе», основанную в феврале 2016 года. Для изготовления которого используется только свежее молоко, поставляемое с лучших фермерских хозяйств Крыма.

Современная линия производства обеспечивает высокое качество продукции. Квалифицированный персонал непрерывно работает над улучшением вкуса и качества продукции.

Технологическая схема производства

При приёме каждой партии молока лаборатория проверяет необходимые показатели, температуру, массовую долю жира, плотность, группу чистоты, термоустойчивость, температуру замерзания и отсутствие различных заменителей молочного жира. На производстве строго соблюдаются все санитарные нормы, а сырье закупается только соответствующее требованиям ГОСТ (мороженое только по ГОСТ 31457-2012).

На территории находится производственная лаборатория, которая относится к Отделу контроля качества.

Лаборатория фабрики «ДОБРОЕ» оснащена самым современным оборудованием в том числе Хроматографом (в РК их работает всего два). Данный прибор предназначен для осуществления входного контроля сырья и определения фальсификата (примеси пальмовых и др. растительных жиров в сливочном масле, сгущённом молоке и т.д.)

Контроль качества осуществляется согласно утвержденного Регламента Производственного контроля по предприятию.

Мороженное готовят таким образом:

Смесь приготавливают в емкостных пастеризаторах с мешалкой. Предварительно компоненты подготавливают и отвешивают. В первую очередь загружают жидкие компоненты – воду, молоко, сливки. Подогревают их до температуры 35-45°С, обеспечивающей наиболее полное и быстрое растворение. Сахарный песок вносят в сухом виде после просеивания или в виде сиропа. Сухие молочные продукты смешивают с сахарным песком в соотношении 1:2 и растворяют в небольшом количестве молока до получения однородной массы. Сгущенные молочные продукты непосредственно вносят в емкостные пастеризаторы.

Обработка смеси включает в себя три стадии : фильтрацию, пастеризацию и гомогенезацию.

Фильтрацией удаляются механические примеси и нерастворившиеся частицы компонентов. . Пастеризация проводится при температуре 85°С с выдержкой 50-60 с. Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Смеси на молочной основе необходимо обязательно гомогенизировать. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси.

Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63°С.

Охлаждение и созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0-6°С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси.

Фризерование смеси. Во время фризерования смесь насыщается воздухом при одновременном частичном замораживании. В результате образуется новая фаза, разделенная прослойками жидкой фазы.

При замораживании происходит фазовое превращение воды, при фризеровании смесей мороженого на молочной основе замерзает от 45 до 67%, а плодово-ягодных – только 25% от общей доли влаги. Температура начала замораживания смеси колеблется в пределах от -2,2 до -3,5°С в зависимости от вида смеси.

Фасование и закаливание мороженого. Выходящее из фризера мороженое быстро фасуют и немедленно направляют на закаливание, так как при задержке часть закристаллизованной воды сможет оттаять, что в дальнейшем приводит к образованию крупных кристаллов льда.

В процессе закаливания температура понижается до -15 -18°С. Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр.), вида упаковки и пр. Благодаря интенсивному перемешиванию охлажденного до -30°С воздуха в морозильном аппарате закаливание длится 35-45 мин., выходящее мороженое имеет температуру -12 - -18°С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки и направляют в камеры хранения с температурой -18 - -25°С и относительной влажностью воздуха 85-90%. Фасованное мороженое в зависимости от вида может храниться до 2 месяцев. При выпуске с предприятия температура мороженого молочных видов должна быть не выше -10°С, фруктово-ягодного и ароматического – не выше -12°С.

В лаборатории существуют методики определения влаги и сухого вещества, жира, кислотности согласно ГОСТу.

Согласно ГОСТ 3626-73 влагу и сухое

27.06.2018

АО Пивобезалкогольный комбинат «Крым»

Пивобезалкогольный комбинат производит широкую линию пива и пивных напитков. Цех открыт с 1982 года, емкости для затирания сохранились и используются до сих пор.

Основа пива – пивное сусло. В пиво входит вода, солод, хмель, дрожжи.

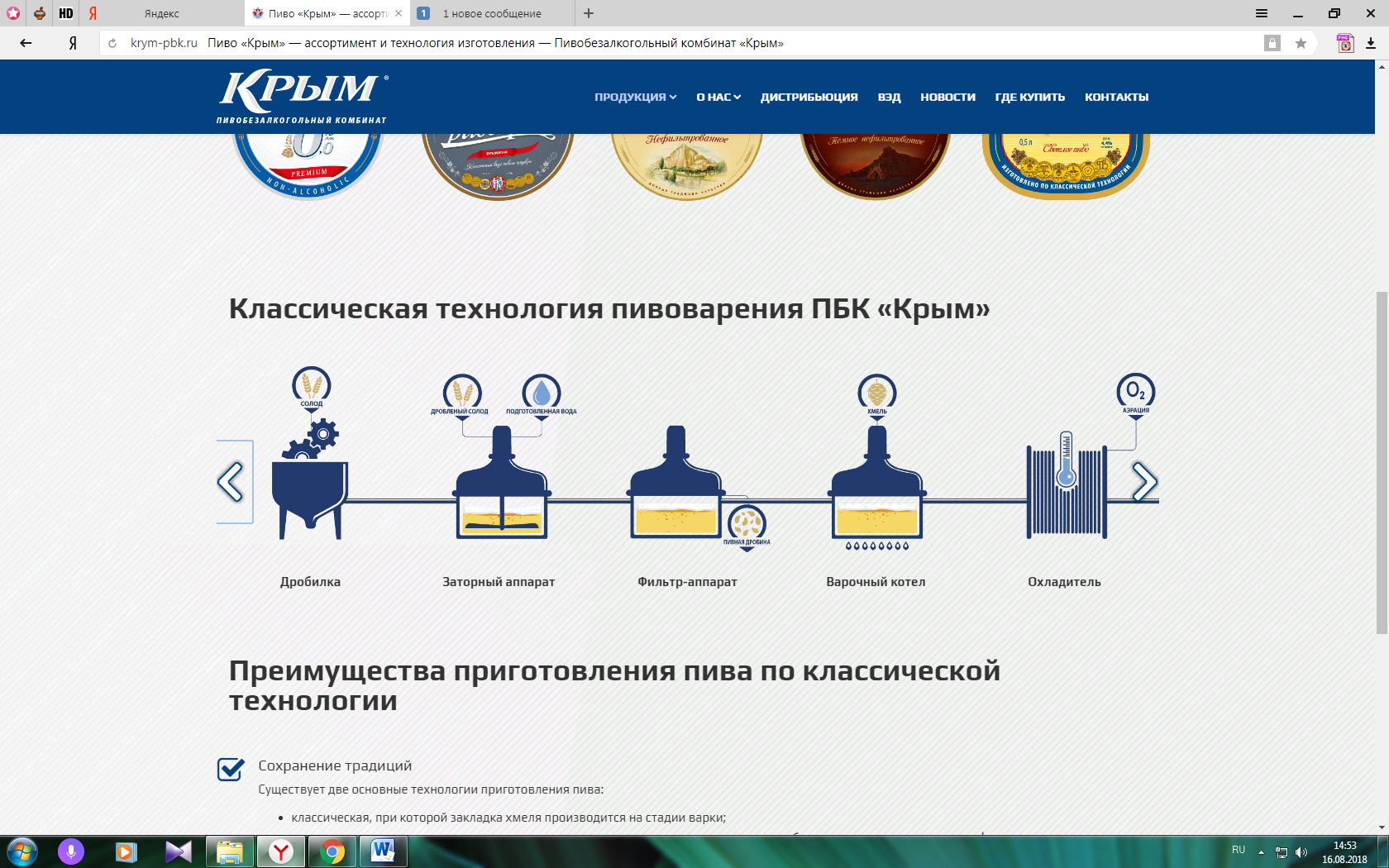

Существует две основные технологии приготовления пива: классическая, при которой закладка хмеля производится на стадии варки; ускоренная, с использованием хмелепродуктов или хмелевых экстрактов, которые добавляются в напиток на стадии фильтрации.

Классическая технология производства пива разработана и введена в эксплуатацию на АО «ПБК «Крым» по чешскому проекту и не менялась с момента основания завода (1982 г.).

ПБК «Крым» использует только натуральный высококачественный хмель немецкой фирмы HOPSTEINER, а также отборные сорта солода отечественных производителей.

Процесс:

Солод измельчается, смешивается с водой (при 37°С). Таким образом готовят затор (75° С).

После отправляют в фильтрационные чаны. Сусло готовится 8 часов, в одном чане 800 литров.

Затирание . сложные ферментативные процессы, расщепление молекулы крахмала на простые сахара.

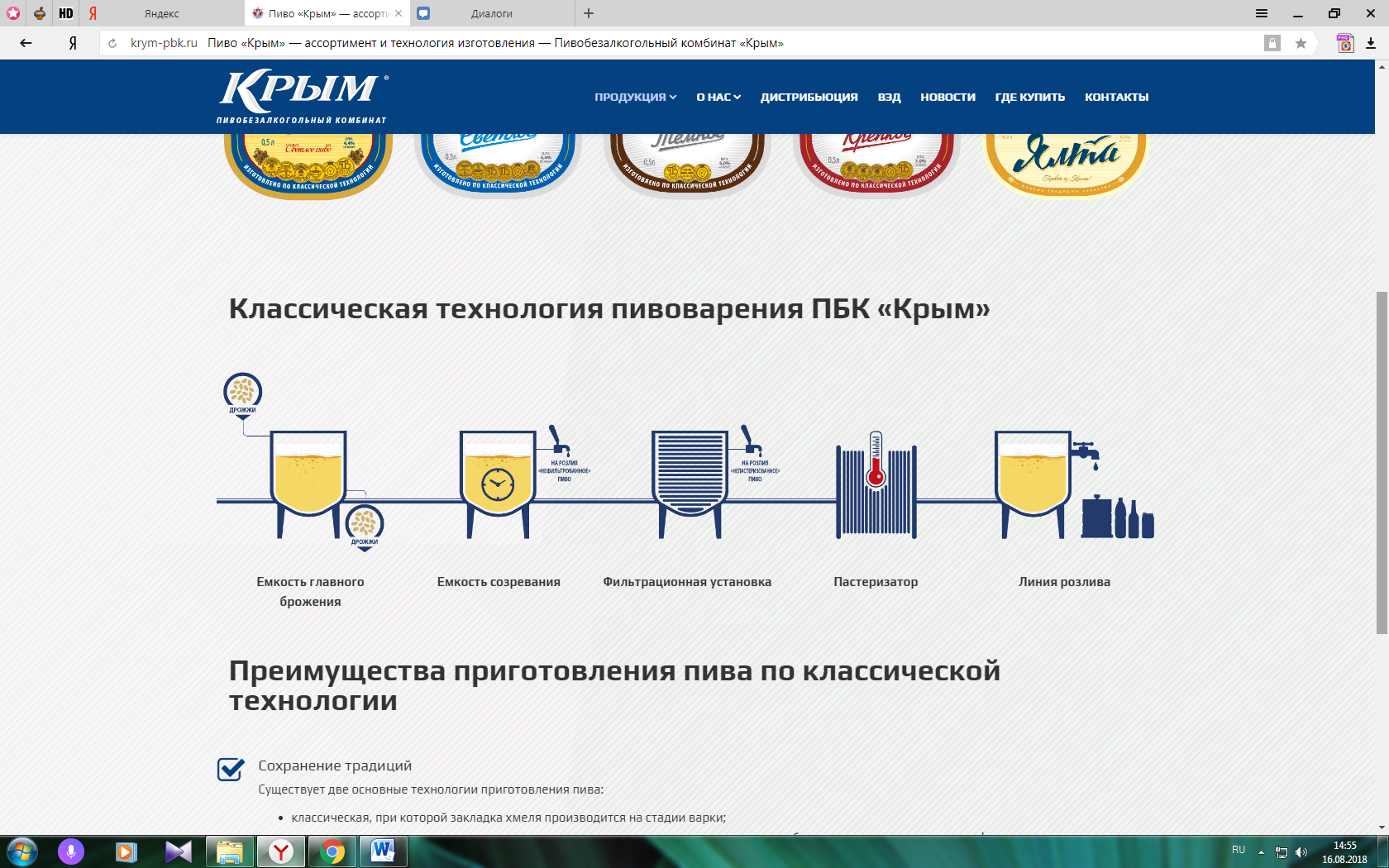

Бродильное отделение. Кипящее сусло с пивными дрожжами размещают в 25 тонные ёмкости.

Дрожжи питаются сахарами, отдают алкоголь и углекислый газ. (12-16°С)

Время брожения зависит от плотности варки. (5 суток бродят светлые сорта, до 10 - крепкие).

После процесса брожения пиво поступает в технологические емкости дображивания, где молодое пиво созревает в течение 21-46 суток и формирует вкусовой и ароматический букет, а также сортовые особенности настоящего зрелого пива.

Дрожжи готовятся 36 часов . Кстати используют их не один раз (3-4 регенерации.) На этом цехе происходит низовое брожение (Низкие температуры).

Отделение пропагации пивных дрожжей. Пропагатор, в нем происходит увеличение дрожжевого объёма.

Автоматические станции мойки. После каждого процесса. (Азотная кислота, каустическая сода, холодная, горячая вода ).

Лагерный подвал. Процессы ассимиляции. Дрожжи адсорбируют сернистые вещества, оседают на дно ёмкости - пиво осветляется. Формируется окончательный цвет, вкус и запах у пива. В этом отделении находится от 20 до 60 суток. (такое пиво будет хранится 3 дня)

Фильтрационное отделение. Отбор всех дрожжей, который состоит установка из 64 сит , на которые намывается осадочная порода кизильгур (останки древних водорослей). От 0 до 3 живых клеток в 100 мл. пива. (2 недели, такое пиво называют живым)

Цех розлива. Линия которая разливает в алюминиевую банку( 20 000 банок в час). 2 стекольные , каждая по 25 000 бутылок в час.

Также, на комбинате « Крым» безалкогольные газированные напитки. (25 000 л. в час.)

Основным сырьём для таких напитков – вода и сахар. Например , для приготовлнения лимонада готовят белый сахарный сироп. Затем купажный сироп. Смешивание ароматизатора лимонад, белого сахарного сиропа и красителя сахарный колир. Который готовят следующим образом, слегка увлажненный сахар нагревают до 300°С для придания золотистого цвета напитку. После смешивание купажного и белого сиропа, происходит процесс дэарация – удаления свободного кислорода. А после линия розлива и склад.

28.06.

Симферопольский филиал Федерального государственного бюджетного учреждения "Информационно-методический центр по экспертизе, учету и анализу обращения средств медицинского применения" Федеральной службы по надзору в сфере здравоохранения

Занимается контролем качества готовых лекарственных средств.

Организационный отдел(приём, распределение, регистрация и архив, общий протокол).

В лабораторном комплексе 3 отдела:

Организационный отдел, который занимается приёмом лекарственных средств, их регистрацией, распределением , обработкой результатов после проверки и заключением (общий протокол) , который онлайн передает в Росздравнадзор.

Аналитический отдел. Использует в своей работе спектрфотометр, вжх, гх, атомник, ик, распадаемость, стираемость, растворение, весы и т.д.

Микробиологический отдел. Занимается стирильностью, микробиологической чистотой и бактериальными эндотоксинами.

Также есть экспресс-проверки, это машина с мини-лабораторией и бикспертрометром.

Существует закон государственная фармокопия

В аптеках не хранят недоброкачественные препараты, потому что есть в каждой аптеке есть специалист ,который следит за постановлениями.

Водоподготовка (вода 1 типа) для вжх, титрование, гх, атомная адсорбция.

Дистилляция. Перегонка, содержание спирта в настойках (дистилляция).

Аналитический зал. Растворение таблеток (не менее 75% действующего вещества).

Весовая. 3 весов до 4 знака, и одни до 5 знака.

Комната оптических измерений. Спектрометры , пололиметры ,

Лаборантская.

Газовый хроматограф. Атомный хроматограф.

04.07

« Государственный региональный центр стандартизации, метрологии и испытаний в Республике Крым»

ФБУ «Государственный региональный центр стандартизации, метрологии и испытаний в Республике Крым» – федеральное учреждение, на которое возложены следующие задачи:

· создание в регионе условий для обеспечения качества и безопасности товаров и услуг, повышения их конкурентоспособности;

· поддержание единства измерений;

· защита граждан и отечественной экономики от последствий недостоверных результатов измерений.

Предприятие, находящееся в сфере управления Федерального агентства по техническому регулированию и метрологии Министерства промышленности и торговли Российской Федерации (РОССТАНДАРТ).

Основной целью ФБУ «Крымский ЦСМ» в сфере технического регулирования является создание в регионе условий для обеспечения качества и безопасности товаров и услуг, повышения их конкурентоспособности, поддержания единства измерений, защита граждан и отечественной экономики от последствий недостоверных результатов измерений. В связи с этим Центр решает задачи стандартизации, метрологии, подтверждения соответствия. С целью постоянного повышения качества оказываемых услуг в утвержденных сферах деятельности и для повышения результативности работы на ФБУ «Крымский ЦСМ» разработана, внедрена и поддерживается интегрированная система менеджмента качества по ГОСТ ISO 9001-2011 и экологического менеджмента по ГОСТ ISO 14001-2011.

Лаборатория проводит испытания по следующим направлениям: физико-химические, хроматографические, токсикологические, радиологические, микробиологические, молекулярно-генетические и испытания продукции бытовой химии и промышленных товаров.

Имеет аккредитацию на право проведения:

· поверки и калибровки средств измерений;

· аттестации методик (методов) выполнения измерений, метрологической экспертизы документации, а также в качестве Государственного центра испытаний средств измерений.

· испытания пищевой и промышленной продукции по следующим направлениям: физико-химические, хроматографические, токсикологические, радиологические, микробиологические, молекулярно-генетические и испытания продукции бытовой химии и промышленных товаров;

· сертификации систем менеджмента;

· сертификации продукции и услуг.

· классификации гостиниц и иных средств размещения

Также мы оказываем услуги по:

· научно-организационной и методической помощи по разработке и внедрению современных систем менеджмента;

· разработке ТУ;

· вопросам стандартизации;

· организации конкурсов качества, семинаров, конференций, выставок.

Центр предоставляет предприятиям и организациям услуги по научно-организационной и методической помощи по разработке и внедрению современных систем менеджмента, разработке нормативных и технологических документов, вопросам стандартизации.

05.07.

ООО «Крымская водочная компания»

Заключительным местом, где проходила наша практика оказалась «Крымская водочная компания», где нам более подробно объяснили суть и тонкости в приготовлении своей продукции.

Что удивительно, здесь разработали свою, собственную технологию очистки воды.

2 вида воды : исправленная и осмотическая (в 2-3 раза мягче обычной). Также вода проходит серебряную обработку. Имеется установка с серебряными фильтрами, через которые проходит вода, благодаря которому приобретает особый вкус и ароматические свойства. Также, недавно была разработана новая очень дорогая система очистки воды с помощью драгоценных камней. Такую воду подают порционно, она придаёт свой особый шарм.

Водочный цех. Спирт получают с Осетии, для него есть отдельное хранилище. Купажирование. После бурного смешивания , водно-спиртовая смесь отдыхает. После ламинарно, самотёком , чтоб не захватить лишнего попадает на линю розлива. Перед которой добавляют ингредиенты, согласно классификации

4 линии розлива водки от 6 000 до 10 000 бутылок в час.

Бутылки омываются кислотным раствором (0,002%). А после уже идут на наливочную машину, закуповка колпачков, линзу и ленту траспортеров (ручная) .

Основным сырьём для коньяка считается дистиллят , которые производятся из винных сортов, которые методом отгонки от 64-67° поступают дистилляты из Армении.

Рассмотрим этапы процесса изготовления дистиллята:

1) Приготовление виноматериалов, включающее в себя выращивание и сбор сортов винограда с минимальным содержанием сахара.

2) Получение виноградного сока и приготовление из него сусла.

3) Ферментация виноградного сусла.

4) Первичная и вторичная перегонка полученного вина с отделением срединной фракции.

Хранится дистиллят в дубовых бочках, что придает особый вкус и аромат.

Они бывают 3-5 лет, от этого и зависит количество звёзд.

Для придания сладости коньяку добавляется сахарный сироп и сахарный колир. Готовый сахарный сироп нагревают до 92-94° и тем самым вываривают лишнюю воду. Чтобы концентрация сахара была 96,4-96,6%.

По системе дебач происходит автоматическое смешивание воды, дистиллята, сахарного сиропа и колира.

После смешивания лаборатория берет пробу. И отправляется на отдых (до 3 месяцев). Снова проверяется.

Также, после смешивания всех ингредиентов проходит термо-обработка , может холодом , она делается для того , чтобы все коллоидные примеси выпала или как-то обозначила себя в течении 10-15 дней при температуре от -8 °до -20°. После, происходит отепление коньяка. То есть, самостоятельно, без вмешательств, термо-емкость должна растаять.

Также есть обработка нагревом. При нагревании от 65°до 70°.

Фильтрация. Фильтр картона. Применяется под прессом 2 последовательным очисткам. Грубой , снимающей нагрузку (осадок). И чистой очистки.

Только после этого подается в цех приготовления уже при комнатной температуре, где происходит отепления коньяка (самостоятельно, при этом отдыхает). Только после этого коньяк считается готовым.

Заключение

В ходе прохождения производственной практики мной были рассмотрены основные моменты в организационной и производственной структуре. Была подробно изучена функция лаборатории .

Данная практика способствовала закреплению и углублению знаний полученных мною ранее, что является ценным опытом для начинающего специалиста.