Выпускаемой продукции, технологическая схема производства

| Отчет о производственной практике на ЗАО «Невьянский цементник»

|

СОДЕРЖАНИЕ

Введение ...................................................................................................................... 3

1. Ассортимент выпускаемой продукции, технологическая схема производства……………………………………………………….……………5

2. Горный цех .......................................................................................................... 8

3. Сырьевой цех .................................................................................................... 10

4. Цех обжига ........................................................................................................ 13

4.1 Циклонный теплообменник ............................................................................. 14

4.2 Печь.................................................................................................................... 18

5. Цех помола и отгрузки цемента ...................................................................... 28

Линия упаковки цемента в мешки по 50 кг ........................................................... 35

Линия упаковки в “big – bag” по 1000 кг ............................................................... 36

Заключение ............................................................................................................... 38

Список использованной литературы ...................................................................... 39

ВВЕДЕНИЕ

В 1962 г. цементная промышленность СССР заняла первое место в мире по количеству вырабатываемого цемента. Качество цемента из года в год улучшается. В настоящее время средняя марка десятков видов цементов, разнообразных по своим свойствам и назначению в строительстве, составила примерно 450 и портландцемента около 500, а в ближайшие годы она достигнет 600 кг/см2и выше.

Цементные заводы оснащены и оснащаются новым высокопроизводительным технологическим оборудованием, обеспечивающим выпуск цемента высокого качества.

В настоящее время наша цементная промышленность является одной из ведущих комплексно механизированных отраслей тяжелой индустрии. Высокий технический уровень большинства предприятий цементной промышленности, механизация и автоматизация процессов производства, огромное разнообразие видов и значительное повышение качества цемента требуют от инженеров, техников и других работников цементной промышленности для успешной работы в новых, сложных условиях широких, разносторонних знаний.

С целью изучения технологии производства цемента на ЗАО “Невьянский цементник” была пройдена практика, где были подробно изучены следующие разносторонние вопросы, материалы по технологии, оборудованию, качеству и свойствам цементов:

1. Технологическая схема производства цемента на ЗАО “Невьянский цементник”;

2. Ассортимент выпускаемой продукции, сырье для его производства;

3. Месторождения цементного сырья;

4. Контроль технологического процесса, сырья, полуфабриката и цемента;

5. Технология и оборудование цементного производства, особенности конструкции основного оборудования;

6. Контроль, учет и регулирование процесса производства цемента.

ЗАО “Невьянский цементник” создано в 2008 году путем реорганизации

ОАО “Невьянский цементник”. Предприятие оснащено технологической линией с полным циклом производства цемента по сухому способу и включает в себя вращающуюся печь с циклонными теплообменниками и реактором - декарбонизаторомпроизводител

ьностью 125 тонн в час, две сырьевые мельницы с одновременной подсушкой сырья производительностью 130 тонн каждая, колосниковый холодильник клинкера, две цементные мельницы производительностью 90 тонн в час каждая. ЗАО “Невьянский цементник” является одним из наиболее стабильно развивающихся предприятий цементной промышленности Уральского региона, производящее цемент по уникальной для России технологии с применением сухого способа. “Невьянский цементник” обладает мощным экскаваторным парком, дробильно-перерабатывающим оборудованием. Горная масса из забоя доставляется в приемные бункеры 40-тонными самосвалами БелАЗ. На предприятии работает фасовочная линия для упаковки цемента в мешки 50 кг и однотонные мягкие контейнеры. Это единственный в Уральском регионе завод, на котором помол цемента производится в замкнутом цикле, что позволяет производить его с заданными характеристиками, такими как тонкость помола и удельная поверхность. Продукция завода поставляется в Свердловскую, Челябинскую, Пермскую, Курганскую, Тюменскую области, в Республики Башкортостан, Татарстан, Удмуртия, Ямало-Ненецкий и Ханты-Мансийский автономные округи.

Весь цемент, производимый ЗАО “Невьянский цементник”, реализуется через сбытовой Уральский филиал компании “ЕВРОЦЕМЕНТ групп”.

1. АССОРТИМЕНТ

ВЫПУСКАЕМОЙ ПРОДУКЦИИ, ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

ЗАО «Невьянский цементник» на сегодняшний день является одним изсовременным предприятием цементной промышленности в стране, технологическая линия данной модификации является единственной в Российской Федерации.

В 2003 году предприятием выпущено 927 тыс. тонн цемента, что на 24 % больше показателя 2002 года. В 2004 году впервые за всю историю работы новой технологической линии планируется выйти на ее производственную мощность - 1,1 млн. тонн цемента в год, что на 20 % больше чем в 2003 году. Наряду с этим, в соответствии с требованиями рынка, резко увеличивается доля выпуска бездобавочных марок цемента. Увеличивается объем отгрузки фасованного цемента.

В ноябре 2004 года ОАО «Невьянский цементник» получило сертификат соответствия системы менеджмента качества на соответствие требованиям ГОСТ РИСО 9001-2001 применительно к производству цемента.

С июля 2008 года завод перешел на выпуск цемента по ГОСТ 31108-2003 и выпускает следующие типы и классы цемента: ЦЕМ I 42,5Н (взамен марок ПЦ 500-Д0 и ПЦ 400-Д0),ЦЕМ II/А-Ш 32,5Н (взамен марки ПЦ 400-Д20), ЦЕМ II/В-Ш 32,5Н (взамен марки ШПЦ 400). В 2009 году на заводе освоено производство тампонажного цемента для низких и нормальных температур ПЦТ I-50 по ГОСТ 1581-96 и ПЦ 500-Д0-Н по ГОСТ 10178-85, получены сертификаты соответствия.

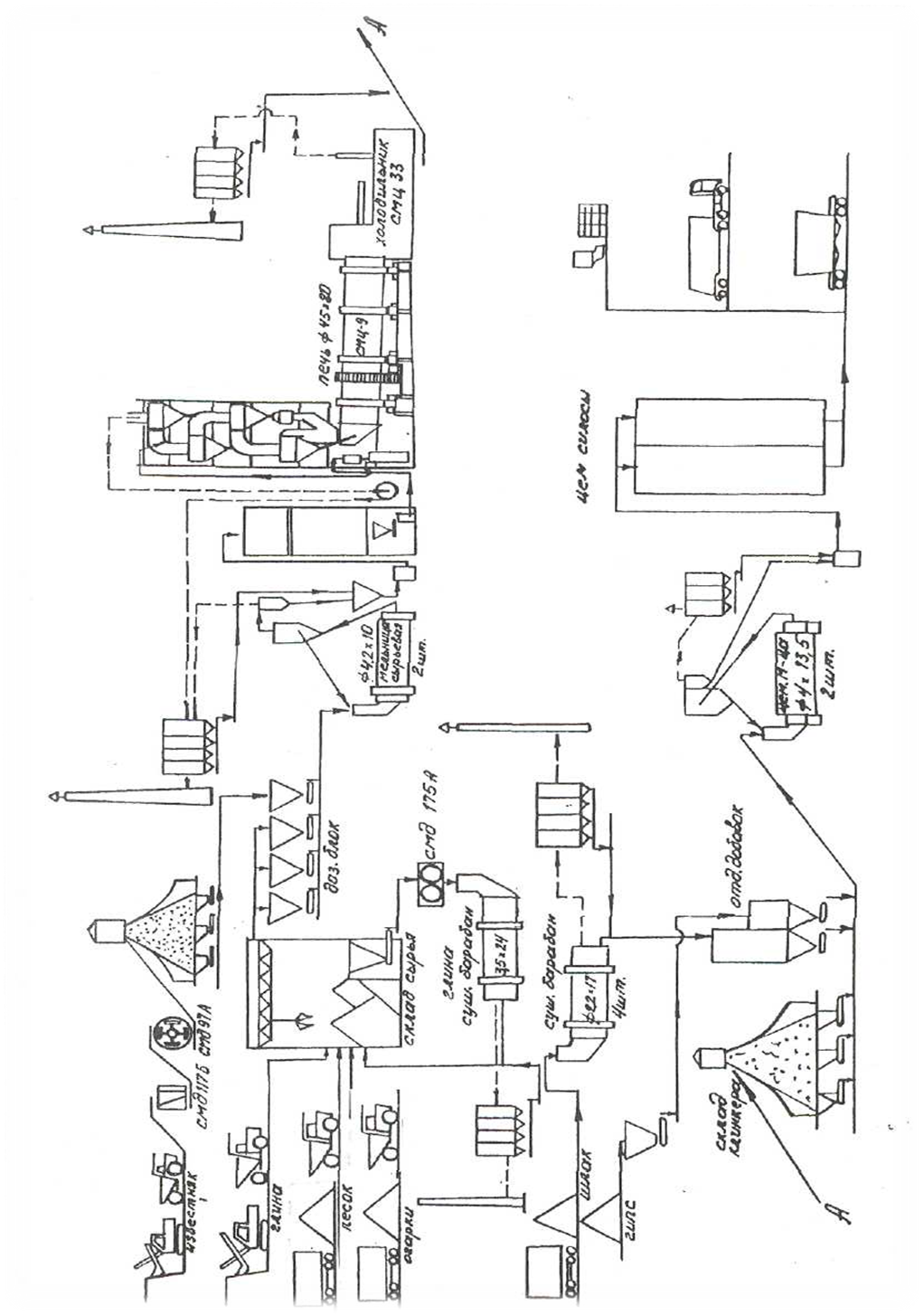

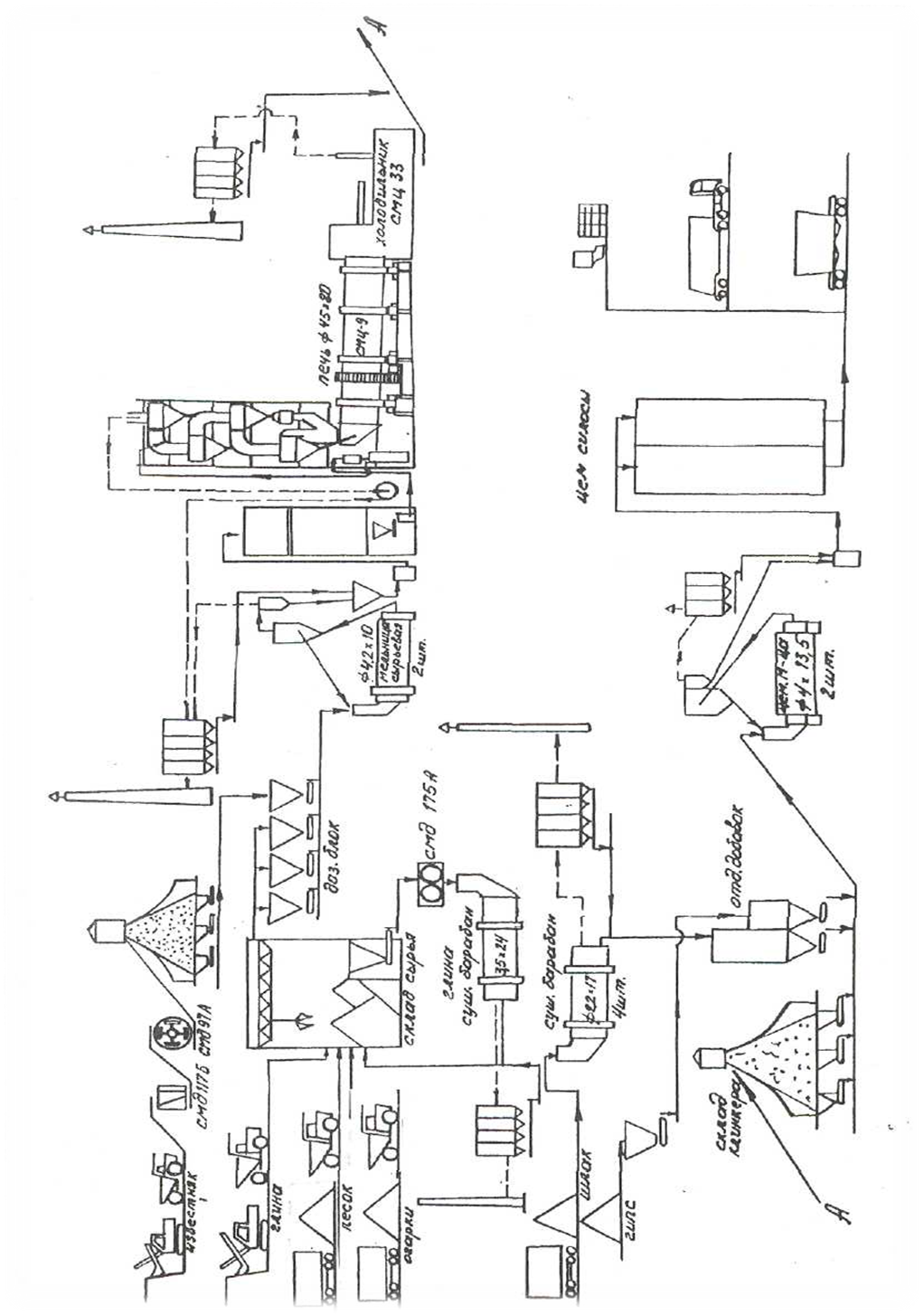

Технологическая схема производства

ПЕРЕЧЕНЬ

основного технологического оборудования,

используемого при производстве цементов на

ЗАО «Невьянский цементник»

| № п/п

| Наименование основного технологического оборудования, находящегося в эксплуатации

| марка

| Пр-сть, т/ч

| Коли-чество

|

| 1.

| Щековая дробилка

| СМД-117Б

| 500

| 1

|

| 2.

| Молотковая дробилка

| СМД–97А

| 500

| 1

|

| 3.

| Дробилка двухвалковая

| СМД –175 А

| 70

| 1

|

| 4.

| Сушильный барабан песка и глины Ø 3,5 х 27м

| БН-3, 5-27-НУ-01

| 70

| 1

|

| 5.

| Мельница сепараторная шаровая Ø 4,2 х 10 м

| СММ 2,4А

| 130

| 2

|

| 6.

| Печной агрегат с вращающейся печью СМЦ-9 Ø4,5 х 80 м, циклонным теплообменником СМЦ-19, реактором-декарбонизатором и колосниковым холодильником СМЦ-33

|

ПВСД 4,5 х 80

| 125

| 1

|

| 7.

| Цементная мельница Ø4 х 13,5м с центробежным сепаратором СМЦ-420

| СММ 213,2

| 85

| 2

|

| 8.

| Сушильный барабан шлака Ø2,2 х 17 м

| -

| 17

| 4

|

| 9.

| Карусельная упаковочная машина фирмы «PSP Чехия»

| PRM 8 Z

| 35

| 1

|

| 10.

| Загрузочная установка в мягкие контейнеры фирмы ООО «Вселуг»

| ВСЕЛУГ тм НМК1

| 30

| 1

|

Основное технологическое оборудование содержится в исправном состоянии. На предприятии ежегодно составляются графики планово-предупредительных ремонтов основного оборудовании, согласно которым ремонтные службы предприятия осуществляют капитальные ремонты и техобслуживание оборудования.

2. Горный цех

Сырьевой базой Невьянского цементного завода служит группа месторождений известняков и глин, расположенных вокруг промплощадки предприятия в радиусе 5 км. На этих же площадях расположены месторождения россыпного золота и каолиновых глин с утвержденными промышленными запасами. Поэтому весь участок следует рассматривать как комплексное месторождение полезных ископаемых.

Невьянское месторождение известняков представлено тремя участками – Западным, Восточным и Шуралинским. Западный участок имеет ограниченные запасы (9800 тыс. т), сложное геологическое строение и неблагоприятные гидрогеологические условия, поэтому как сырьевая база цементного завода практически никогда не рассматривается. Добыча известняка ведется открытым способом в пределах границ, определяемых ежегодно проектами планов развития горных работ. Для обеспечения безопасности существующих зданий и сооружений взрывные работы производятся по специальной методике.

Таблица 7

Качественная, характеристика известняков, %.

|

| CaO

| MgO

| SiO2

| SO3

|

| Восточный участок

| 54,03

| 0,31

| 1,75

| 0,29

|

| Шуралинский участок

| 51 – 55,8

| 0,4 – 4,6

| 0,6 – 2,9

| 0,05 – 0,21

|

Известняк добывается на карьерах буровзрывным способом. Для этих работ горный цех оснащен следующим горнодобывающим оборудованием: буровой станок СБШ – 250, экскаваторы ЭКГ – 5А, бульдозеры Т – 35, щековая дробилка СМД – 117Б производительностью 450 т/ч с размерами зева 1500 ´2100 мм, молотковая однороторная дробилка СМД – 97А производительностью 450 т/ч, ленточные конвейеры шириной 1000 – 1600 мм общей протяженностью 500 м. Перевозка известняка и глины из забоев карьеров к приемным бункерам на расстояние до 3 км производится автосамосвалами марки БелАЗ грузоподъемностью 30 и 40 т.

С помощью экскаваторов ЭКГ – 5 взорванная горная масса известняка грузится в БелАЗы. Из самосвала известняк, ра

змеры кусков которого достигают 1300 мм, разгружается в приемный бункер отделения первичного дробления. Щековая дробилка СМД – 117Б производительностью 450 т/ч имеет размер зева 1500 ´ 2100 мм, что позволяет перерабатывать почти весь “негабарит”, образующийся во время взрывных работ в карьере известняка.

Глина добывается в карьере при помощи экскаватора ЭКГ – 5А. Естественная влажность 23 %. Она грузится в БелАЗы и доставляется на усреднительный склад глины (S = 5000 м2).

3. СЫРЬЕВОЕОТДЕЛЕНИЕ

Дробленный известняк, высушенная глина, песок и огарки через весовые дозаторы в заданном процентном соотношении поступают на систему сборных (главных) ленточных конвейеров (B = 1600 мм, L1 = 87 м, L2 = 127 м, L3 = 11,5 м). Образованная таким образом сырьевая шихта поступает в распределительный бункер – “штаны”, внутри которого находится распределитель. Регулируя положение распределителя можно подавать сырьевую смесь на один, на другой или на оба ленточных питателя (B = 1000 мм, L = 3,4 м), питающих сырьевые мельницы (4,2 ´10 м), работающие в замкнутом цикле с проходными сепараторами D = 5,5 м.

Барабанная сырьевая мельница размерами 4,2 ´ 10 м предназначена для тонкого помола сырьевых компонентов и одновременной их подсушки.

Барабанная мельница представляет собой горизонтально расположенный барабан, частично заполненный мелющими телами (шары, стержни).

Материал в мельнице измельчается в основном за счет ударной работы падающих мелющих тел при незначительной работе трения. При вращении мельницы мелющие тела под действием центробежной силы прижимаются к внутренней стенке корпуса и поднимаются на определенную высоту, под действием силы тяжести отрываются от корпуса и при падении разбивают куски материала, которые непрерывно поступают через загрузочную цапфу. Измельченный материал непрерывно выходит в другом конце мельницы.

Перед помолом сырьевые материалы высушиваются в сушильных барабанах. Влажность подаваемых в мельницы материалов при сухом помоле не должна превышать 5 %.

Корпус мельницы изготовлен из стальных листов толщиной до 40 мм. С торцевых сторон корпус закрыт днищами, отлитыми вместе с пустотелыми цапфами, которыми мельница опирается на цапфовые подшипники скольжения.

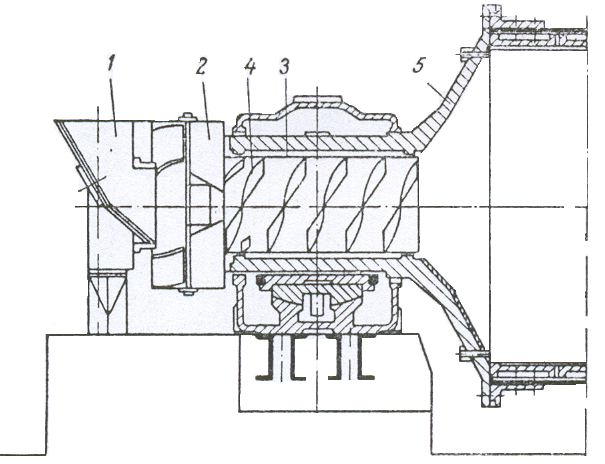

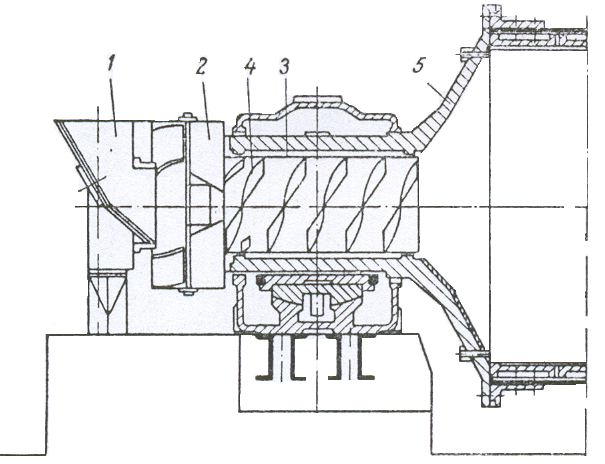

Загрузочная часть мельницы (рис. 19) состоит из течки 1, по которой материал поступает в загрузочный патрубок 2, изготовленный из листовой

стали и прикрепленный болтами к торцу загрузочной цапфы и вращающийся вместе с ней. В этом патрубке радиально расположены лопасти,предназначенные для подачи материала в цапфу. В последнюю вставлена и неподвижно закреплена стальная втулка 3, имеющая винтовые лопасти 4 для продвижения материала в барабан.

Рис. 19. Схема загрузочной части барабанной мельницы

1 – течка; 2 – патрубок; 3 – стальная втулка; 4 – винтовые лопасти; 5 – поверхность днища.

Помол сырья производится одновременно с его подсушкой отходящими от вращающейся печи газами с температурой 250 0 С.

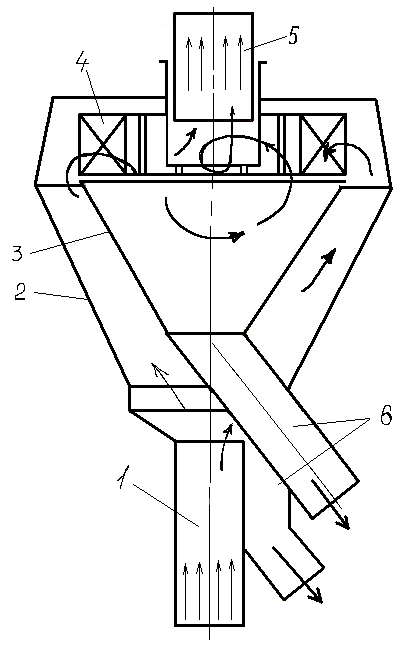

Из разгрузочного конца мельницы сырьевая мука выносится газами в воздушно-проходной сепаратор, работающий в замкнутом цикле с сырьевой мельницей.

Разделение частиц материала по крупности и объемному весу основано на разнице скоростей, с которой частицы выпадают из воздушного потока.

В воздушно-проходном сепараторе из воздушного потока улавливаются и осаждаются только крупные частицы материала (крупка). Мелкие частицы улавливаются в циклонах, куда направляется запыленный воздух из сепаратора.

Рис. 20. Схема воздушно-проходного сепаратора

1 – патрубок; 2 – кожух внешний; 3 – кожух внутренний; 4 – направляющие лопатки; 5 – труба; 6 – патрубки.

После осаждения сырьевая мука собирается в бункере и при помощи пневмокамерных насосов ТА – 28 (П = 130 т/ч) по трубопроводу подается в двухъярусные силоса (D = 18 м, H = 60 м, V = 7850 м3, V = 8000 т), предназначенные для хранения, гомогенизации и усреднения сырьевой муки. Нижний ярус силоса выполнен в виде железобетонного цилиндра, верхний – из стальныхцарг.

Верхний силос – смесительный (D = 17,6 м, H = 12 м, V = 1750 м3, V = 2000 т).

В каждом смесительном силосе и соосно с ним расположена металлическая цилиндрическая камера 6 ´ 10 м, полезная вместимость которой до 230 т муки. В нижней части камера жестко связана с днищем силоса, а в верхней – с помощью четырех горизонтальных и радиально расположенных распорных труб так же соединена со стенкой силоса. Верх камеры открытый, а в нижней части имеются восемь проходных отверстий 800 ´ 400 мм.

По центру силоса смонтирована вертикальная переливная (выгрузочная) труба диаметром 1000 мм с сужением на выходе из смесительного силоса до 600 мм, которое выходит через перекрытие в ниже расположенный железобетонный запасной силос наружным диаметром 18 м.

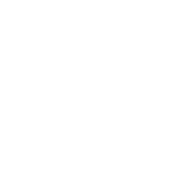

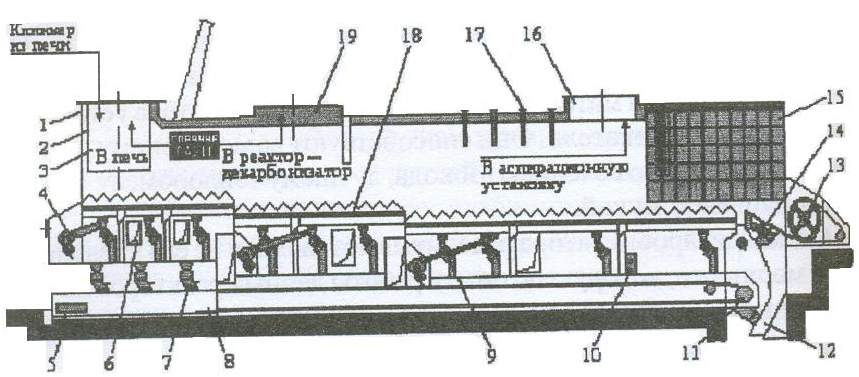

4. ОТДЕЛЕНИЕ ОБЖИГА

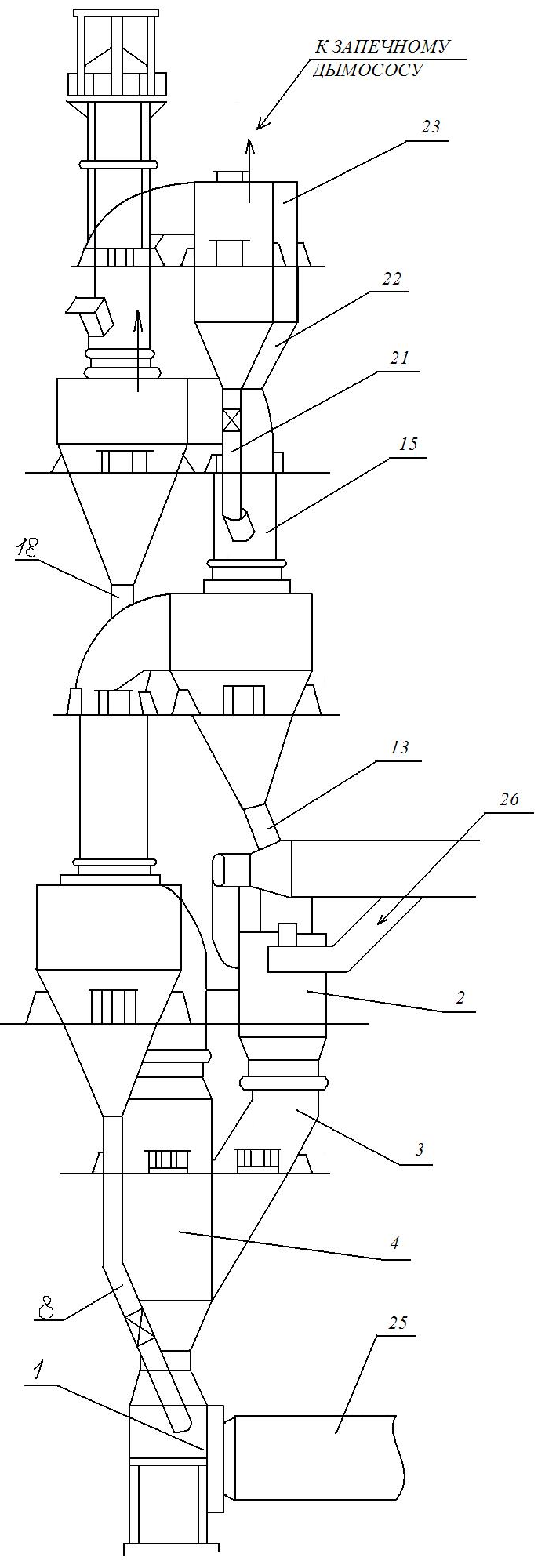

Обжиг клинкера производится в печном агрегате СМЦ - 26, в состав которого входят: вращающаяся печь диаметром 4,5 и длиной 80 м, этажерка с циклонным теплообменником высотой 90 м, реактор - декарбонизатор и колосниковый холодильник СМЦ - 33. Также имеется колонка увлажнения, запечный дымосос и другое тягодутьевое оборудования (рис. 21).

Рис. 21. Схема печного агрегата

1 – концевой дымосос ДРП 21 ´ 2; 2 – запечный электрофильтр; 3 – патрубок поступления отработанных газов из агрегатов помола и сушки сырья; 4 – колонка увлажнения; 5 – патрубок для подачи печных газов; 6 – запечный дымосос ДЦ – 32,5 ´ 2; 7 – устройство для присадки холодного воздуха и для впрыска воды в кральчатку дымососа; 8 – патрубок подачи сырьевой муки в циклонный теплообменник;9 – запечный двухветвевой четырехступенчатый циклонный теплообменник с реактором – декарбонизатором; 10 – патрубок подачи топлива в реактор – декарбонизатор; 11 – воздуховод от охладителя клинкера к декарбонизатору; 12 – вращающаяся печь СМЦ – 9; 13 – устройство для охлаждения корпуса печи; 14 – устройство для замера температуры корпуса печи; 15 – охладитель клинкера СМЦ – 33 колосниковый переталкивающего типа; 16 – патрубок подачи топлива в горелочное устройство вращающейся печи; 17 – клинкерный конвейер; 18 – патрубок сброса излишнего воздуха из охладителя клинкера в атмосферу через аспирационное устройство.

Проектная производительность печного агрегата составляет 3000 т/сут (125 т/ч), удельный расход тепла на обжиг клинкера – 3559 Дж/кг (850 ккал/кг) и рабочей температурой 1450 0С. В качестве технологического топлива используется природный газ с теплотворной способностью 33201 кДж/нм3.

Во вращающейся печи происходит завершение декарбонизации сырья и процесс клинкерообразования. В циклонном теплообменнике порошкообразная сырьевая смесь нагревается отходящими из печи и декарбонизатора газами с дегидратацией сырья и частичной его декарбонизацией.

Теплообмен в газоходах и циклонах происходит при параллельном движении газов и материала. Однако в целом циклонный теплообменник работает по принципу противотока.

Теплообмен между газами и сырьевой мукой происходит во взвешенном состоянии, при котором большая площадь поверхности сырьевой муки соприкасаясь с газами, обуславливает быстрый и интенсивный теплообмен. Время нагрева частиц сырьевой муки, взвешенной в газовом потоке, 30 – 35 сек. При этом сырье нагревается до 800 0С и более и частично декарбонизируется.

Степень декарбонизации сырья резко возрастает в усиленном циклонном теплообменнике, оснащенном реактором – декарбонизатором, в котором степень декарбонизации составляет 90 %.

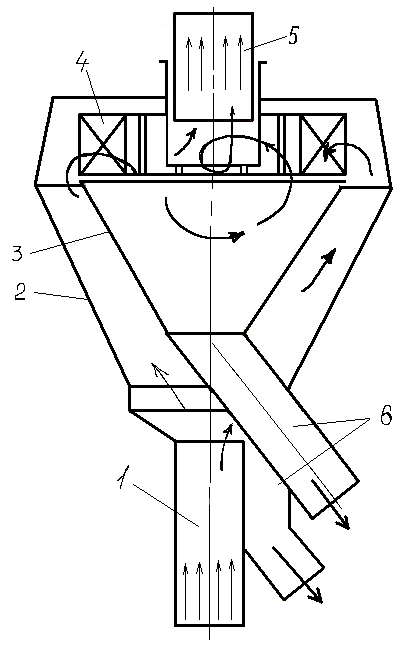

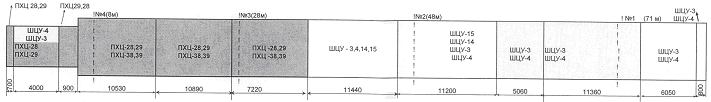

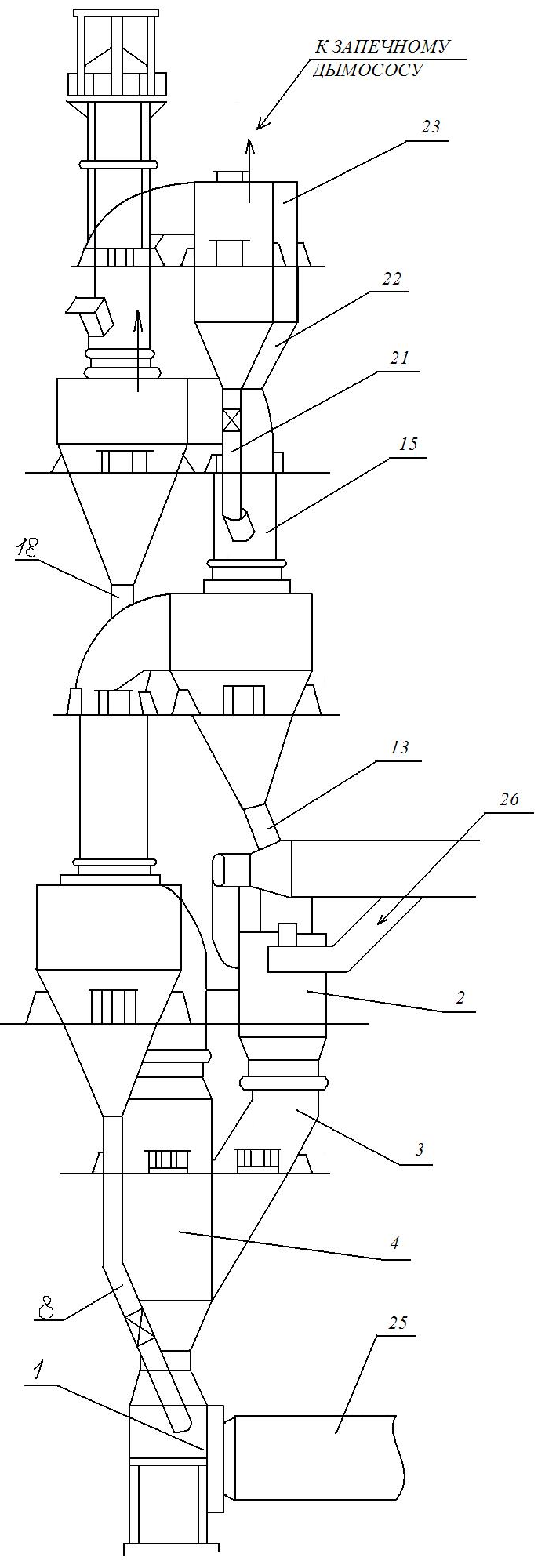

4.1 Циклонный теплообменник

Усиленный циклонный теплообменник (рис. 22) предназначен для предварительной тепловой обработки и декарбонизации сырьевой муки за счет использования тепла отходящих из вращающейся печи газов и сжигания части топлива в установке декарбонизатора. В циклонных теплообменниках происходят реакции разложения глины на основные окислы, удаление гидратной воды, начинается и заканчивается декарбонизацияи др.

Усиленный циклонный теплообменник разработан с целью увеличения удельной загрузки печи при сохранении стабильности и регулируемости технологического процесса обжига клинкера.

Рис. 22. Схема циклонного теплообменника

1 – установка загрузочная; 2, 3, 4 – установка декарбонизатора; 5 – газоход I ступени циклонов; 6, 7 – циклон I ступени; 8 – течки циклонов I ступени; 9, 10 – газоход II ступени циклонов; 11, 12 – циклон II ступени; 13 – течки циклонов II ступени; 14, 15 – газоход III ступени; 16, 17 – циклон III ступени; 18 – течки циклонов III ступени; 19, 20 - газоход IV ступени циклонов; 21 - течки циклонов IV ступени; 22, 23 - циклон IV ступени; 24 – клапан присадки воздуха; 25 – вращающаяся печь; 26 – воздухопровод от холодильника.

На каждую ветвь циклонного теплообменника запроектирован свой узел питания. Сырьевая мука из запасного силоса дозаторами подается в циклон - осадитель, а затем в расходный бункер емкостью 50 м3, оборудованный электротензометрическими взвешивающими устройствами (датчиками), связанными совторичными приборами на центральном пульте управления. Из бункера аэрированная мука с помощью аэрационного питателя с установленным на определенную производительность регулирующим клапаном поступает самотеком во взвешивающее устройство дозаторов и далее в пневмоподъемник непрерывного действия СМЦ-145. Из пневмоподъемника под действием сжатого воздуха, создаваемого нагнетателями ЦНВ 200/3, материально-воздушная смесь поступает в газоходы между третьей и четвертой ступенями теплообменника.

Электротензометрические датчики, аэрационный питатель и взвешивающее устройство входят в комплект дозатора фирмы “Шeнк”. На каждую ветвь установлено 2 дозатора (1 рабочий, 1 резервный).

Для наладки системы питания печи предусмотрены трубопроводы от трассы подачи материала в теплообменник к запасному силосу.

В проекте предусмотрена установка системы очистки запыленного воздуха от узла питания печи. Очистка осуществляется в рукавном фильтре СМЦ – 101. Очищенный воздух вентилятором В–ЦП6 выбрасывается в атмосферу, уловленная пыль пневмовинтовыминасосами (I рабочий, 1 резервный) подается в запасной силос.

Усиленный циклонный теплообменник принципиально отличается от ранее применяемых конструкций теплообменников тем, что между нижней ступенью обычного двухветвевого четырехступенчатого циклонного теплообменника и вращающейся печью встроена установка декарбонизатора.

При работе вращающейся печи в линии с применением усиленного циклонного теплообменника технологическое топливо сжигается как в самой вращающейся печи (около 30 %), так и в декарбонизаторе (около 70 %), при этом необходимый для горения топлива воздух в декарбонизатор подается из

холодильника клинкера с температурой около 650 0С по специальному воздуховоду, соединяющему декарбонизатор и холодильник. Технологический процесс теплообмена между сырьем и горячими газами, поступающими в теплообменник одновременно из вращающейся печи и декарбонизатора, от IV до II ступени происходит аналогично обычному циклонному теплообменнику, т. е. сырье в виде тонкоизмельченной смеси (муки) влажностью около 0,5 % строго дозированного состава подается в газоходы перед IV ступенью в обе ветви одновременно.

Материал в газоходах рассеивается по сечению специальными устройствами (распылителями), подхватывается дымовыми газами и выносится в циклоны IV ступени, при этом происходит теплообмен между газами и сырьем.

Необходимая скорость газового потока регулируется запечным вытяжным дымососом.

В циклонах IV ступени сырьевая мука отделяется от газового потока и по течкам, соединяющим циклоны IV ступени с газоходами III, поступает в последние.

В III – ей и во II – ой ступенях обоих ветвей теплообменника, циклы теплообмена, движения сырьевой муки в газовом потоке, отделение муки от газов и транспортировка ее в нижестоящую ступень происходит аналогично описанному для IV ступени.

Из циклонов II ступени обеих ветвей теплообменника сырьевая мука поступает в вихревой кальцинатордекарбонизатора, где она равномерно рассеивается горячим воздухом, поступающим из холодильника. Рассеянная сырьевая мука и раскаленные газы в процессе совместного вихревого движения в кальцинаторе быстро обмениваются теплом и поступают в смесительную камеру декарбонизатора.

В смесительной камере пылегазовая смесь из вихревогокальцинатора встречается с горячими газами, отходящими из вращающейся печи. Оба потока быстро перемешиваются и происходит дальнейший интенсивный теплообмен

между газами и сырьевой мукой, которые через газоход I ступени выносятся в циклоны I ступени, где происходит отделение сырьевой муки от газового потока. Из циклонов I ступени сырье по течкам поступает в загрузочную установку и далее во вращающуюся обжиговую печь.

Загрузочная головка служит для соединения вращающейся печи с циклонным теплообменником. Она представляет собой камеру коробчатого сечения с наклонным днищем. Наружные стенки ее оребрены, внутренняя полость футерована огнеупорным материалом. Верхняя часть головки заужена. На зауженной части устанавливается вставка с шиберами. В боковых стенках головки расположена загрузочные патрубки. По ним сырьевая мука поступает из течек циклонов I ступени в печь. Также имеются опорные лапы, посредством которых головка опирается на металлоконструкцию.

Главным преимуществом процесса с использованием усиленного циклонного теплообменника является исключительно высокая производительность на единицу объема печи, примерно в 2 – 2,5 раза выше обычного циклонного теплообменника.

Циклоны I,II,III и IV ступени футеруют изнутри огнеупорной керамикой.

4.2 Печь

Сырьевая мука, пройдя систему циклонных теплообменников, поступает в печь, где завершаются процессы декарбонизации и клинкерообразования.

Печь предназначена для получения цементного клинкера из сырья, предварительно декарбонизированного в системе циклонного теплообменника.

Вращающаяся печь состоит из корпуса с установленными на нем бандажами, опор, привода, системы гидроупоров, разгрузочной головки, уплотнения разгрузочного конца печи, установки горелки для сжигания топлива, устройств для охлаждения корпуса печи в зоне спекания и горловины, системы жидкой смазки опор и привода печи.

Корпус печей установлен под углом к горизонту на четырех роликоопорах

и приводится во вращение при помощи привода.

Верхний конец корпуса входит в загрузочную головку, нижний – в разгрузочную. Со стороны разгрузочного конца в корпус печи вводится топливная горелка.

Корпус печи представляет полый цилиндр, футерованный изнутри огнеупорным кирпичом. Он состоит из кольцевых обечаек, изготовленных из листовой стали и сваренных между собой на монтаже.

Загрузочный конец печи выполнен в виде конуса с фланцем, к которому крепятся элеватор и секции порогового конуса.

На разгрузочном конце корпуса печи установлены пороговые футеровочные плиты из жаростойкой стали.

Корпус снабжен четырьмя бандажами, которыми он опирается на роликоопоры.

Бандажи могут быть вварными или устанавливаться по свободно плавающей посадке. Вварные бандажи составляются из двух полуколец, механически обрабатываемых в сборе на заводе – изготовителе и свариваемых окончательно при монтаже. При свободно плавающей посадке бандажей закрепление их на корпусе печи осуществляется при помощи башмаков и упоров. Зазор между накладками, приваренными к корпусу печи, и внутренним диаметров бандажа регулируется прокладками.

Опора включает в себя два опорных блока и раму, на которой они монтируются.

Опорный блок состоит из опорного ролика и двух подшипниковых узлов, смонтированных в раздельных корпусах. Опорный ролик вращается в четырехрядном коническом роликоподшипнике, воспринимающем радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется относительно подшипникового корпуса установкой упорных подшипников качения.

Система гидроупоров предназначена для восприятия осевых усилий, передающихся от корпуса печи, а также для регулирования осевого перемещения корпуса по опорным роликам.

Привод предназначен для приведения во вращение корпуса печи. Привод имеет три режима работы: быстрое рабочее вращение, вспомогательное медленное (ремонтное) вращение и более медленное вращение для автоматической сварки кольцевых швов корпуса печи. Каждый режим работы осуществляется от своего электродвигателя.

Привод печи – односторонний и состоит из открытой зубчатой передачи, главного двухступенчатого редуктора, главного асинхронного, регулируемого частотным преобразователем, электродвигателя мощностью 800 кВт (май 2009 г.), вспомогательного привода с редуктором, тормозом и асинхронным электродвигателем, микропривода с асинхронным электродвигателем и ременной передачей для вращения корпуса печи при сварке, соединительных муфт и промсоединения.

Открытая зубчатая передача содержит зубчатый венец на корпусе печи с устройством компенсации температурных расширений печи и подвенцовую шестерню.

Вспомогательный привод, предназначенный для медленного вращения печи при ремонтных работах, содержит асинхронный двигатель, двухступенчатый цилиндрический редуктор, колодочный тормоз суправлением от электрогидравлического толкателя. Соединение тихоходного вала вспомогательного редуктора с главным осуществляется через храповую предохранительную муфту свободного хода.

Разгрузочная головка представляет из себя металлоконструкцию, в которую с одной стороны входит корпус печи, а с другой – горелка. На головке имеется раздвижная дверь для подачи в корпус печи необходимых материалов и устройств. В нижней части головки имеется проем, через который из корпуса печи в холодильник пересыпается клинкер, а из холодильника поступает в печь горячий воздух.

Уплотнение разгрузочной головки предназначено для герметизации зазора между корпусом печи и неподвижной разгрузочной головкой и

представляет собой комбинацию уплотнений двух типов - лабиринтного и

лепесткового.

Для предотвращения воздействия высоких температур и механического действия обжигаемого материала внутреннюю поверхность корпуса вращающихся печей защищают огнеупорной футеровкой. Кроме того, футеровка значительно уменьшает тепловые потери через стенки печи, воспринимает теплоту и лучистую энергию газов, передает полученную теплоту обжигаемому материалу.

Условия службы футеровки в разных зонах печи различны. В зонах подсушки, подогрева, декарбонизации и охлаждения материал футеровки подвергается температурным и истирающим воздействиям, в зоне спекания печей - термическим, химическим и механическим.

Футеровка корпуса печи (рис. 24) в зоне декарбонизации выполняется шамотным уплотненным кирпичом с толщиной кладки 200 мм. Футеровка экзотермических реакций и зоны спекания осуществляется периклазо-хромитовым кирпичом повышенной плотности, толщина кладки 230 мм. Перед зоной спекания (4 м) и в зоне охлаждения огнеупоры выложены зеброй (чередование рядов из шамотных и периклазо-хромитовых огнеупоров). Конус укладывается кольцами на металлических пластинках через ряд и для выравнивания кладки.

В разгрузочной головке укладывается двухслойная футеровка общей толщиной 350 мм. Теплоизоляционный слой, прилегающий к корпусу головки, состоит из диатомитового кирпича толщиной 113 мм, внутренний слой состоит из шамотного кирпича толщиной 230 мм.

Стойкость футеровки характеризуется рабочим временем (в сутках) наиболее разрушающегося участка (зоны спекания) и зависит от вида применяемого огнеупорного материала, качества футеровочных работ, диаметра печи и режима ее работы, вида топлива и других факторов.

Стойкость футеровки увеличивается с образованием в процессе работы печи на внутренней ее поверхности клинкерной обмазки, что зависит от содержания в спекшемся клинкере жидкой фазы и ее состава. Чем больше

жидкой фазы, тем толще обмазка. Для улучшения условий клинкерообразования в сырьевую смесь вводят минерализаторы, понижающие температуру ее плавления - фтористый кальция, кремнефтористые соли кальция, магния или натрия. На ЗАО «Невьянский цементник» минерализаторы не используются из-за опасности забивок циклонов.

Рис. 24. Схема футеровки вращающейся печи

В печи за счет ее наклона и вращения сырьевая смесь перемещается от загрузочного конца печи к разгрузочному. При этом происходит дальнейший нагрев материала, его физико-химические превращения и обжиг при высоких температурах (1450 0С), в результате чего образуется цементный клинкер.

В результате обжига сырьевой смеси получается цементный клинкер, содержащий в основном известь и кремнезем, а также глинозем и окись железа, находящиеся в виде силикатов, алюминатов и алюмоферритов кальция.

Образованию конечного продукта - портландцементного клинкера - предшествует ряд физико-химических и теплотехнических процессов, которые протекают в определенных температурных границах - технологических зонах печного агрегата.

Процесс охлаждения клинкера в самой печи и в холодильниках имеет большое значение как с теплотехнической, так и с технологической точки зрения. Обычно в зоне охлаждения, расположенной в самой печи, температура клинкера снижается до 1100 – 1350 0С, а в холодильниках в зависимости от их конструкции - до 50 – 300 0С.

Вторичный воздух, охлаждающий клинкер, нагревается до 800-10000С и с ним возвращается в печь 200 - 270 ккал/кгклинкера. Следовательно,

эффективное охлаждение клинкера приводит к значительной экономии тепла и повышению температуры горения топлива.

Быстрое охлаждение клинкера препятствует разложению алита, находящегося в метастабильном состоянии в интервале температур 1200 – 1250 0С, способствует фиксации жидкой фазы в стекловидном состоянии и мелкой кристаллизации клинкерных минералов, мешает выделению примесей из минералов и росту самих кристаллов.

В качестве топлива для обжига клинкера служит природный газ. Он подается на горение в печь через газовую горелку.

Отходящие газы из печи и декарбонизатора просасываются через систему теплообменников с помощью мощного дымососа ДЦ 32,5 ´ 2 производительностью 530 тыс. м3/ч и направляется в обводной тракт, из которого основная часть газов поступает в сырьевые мельницы, где их тепло используется для сушки сырья, а избыточное количество газов поступает в охладительную колонку, затем в электрофильтр ЭГA – I – 40 – 12 – 6 - 4 на очистку и через дымовую трубу высотой l20 м и диаметром 4,2 м выбрасываются в атмосферу двумя дымососами ДРЦ 21 ´ 2.

Колонка увлажнения предназначена для охлаждения и увлажнения отходящих печных газов посредством впрыска и испарения тонко распыленной воды в полости колонки с целью повышения КПД электрофильтра. Электрическое сопротивление охлажденной и увлажненной пыли, содержащейся в отходящих газах, понижается в 10 – 100 раз, благодаря чему резко возрастает эффективность пылеулавливания.

Охлаждение и увлажнение печных газов производится путем впрыска и испарения воды в потоке движущихся через колонку горячих газов. Распыление и впрыск воды в полость колонки осуществляется с помощью форсунок, в которые под давлением подается вода от насоса. Испарение распыленной воды и охлаждение газов продолжается в газоходе, соединяющем колонку с электрофильтром, куда газ поступает увлажненный и охлажденный до 180 0С.

Для охлаждения клинкера предусматривается установка колосникового

холодильника СМЦ – 33, производительностью 3000 /сутки.

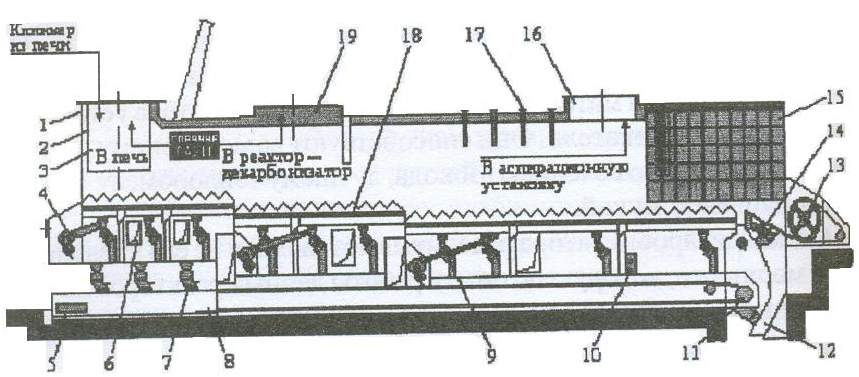

Колосниковый холодильник (рис. 25) предназначен для охлаждения воздухом цементного клинкера и возврата тепла в печь и декарбонизаторсо вторичным воздухом.

Рис. 25. Схема колосникового холодильника СМЦ - 33

1 - кожух; 2 - футеровка; 3 - загрузочная шахта; 4 - привод колосниковой решетки; 5 - натяжная станция конвейера для уборки просыпи; 6 - окно для подвода воздуха в подколосниковую камеру; 7 - шлюзовой затвор; 8 - короб конвейера уборки просыпи; 9 - опорный каток; 10 - жалюзийный затвор для подачи воздуха в последнюю подколосниковую камеру; 11 - при водная станция конвейера для уборки просыпи; 12 - разгрузочное устройство; 13 - молотковая дробилка; 14 - сортирующее устройство перед молотковой дробилкой; 15 - бронефутеровка кожуха; 16 – патрубок для отвода излишнего воздуха в аспирационную установку; 17 - устройство для охлаждения и увлажнения воздуха, сбрасываемого в окружающую среду; 18 - колосниковая решетка; 19 - патрубок для отвода горячего воздуха к реактору – декарбонизатору.

Колосниковый холодильник представляет собой камеру, разделенную по горизонтали колосниковой решеткой на две части: нижняя часть – основание является опорным узлом, на него устанавливается колосниковая решетка 18, кожух 1, футеровка кожуха 2, привод 4.

Под колосниковой решеткой расположены транспортеры просыпи. В конце холодильника находится разгрузочное устройство с молотковой дробилкой 13.

Колосниковая решетка приводится в движение через привод 4 с плавным регулированием числа оборотов.

Под первой тележкой колосниковой решетки установлены шлюзовые затворы 7, предназначенные для уплотнения камер подколосникового пространства в местах выгрузки просыпи материала на транспортеры.

Подача воздуха для охлаждения клинкера производится вентиляторами. Регулирование количества охлаждающего воздуха осуществляется шиберами, а распределение воздуха по камерам подколосникового пространства – жалюзийными затворами 10.

Избыточное количество газов из холодильника отсасывается через электрофильтры дымососами.

Для повышения степени очистки сбрасываемые из холодильника газы увлажняются водой, подаваемой через форсунки системы увлажнения 17.

Работа холодильника осуществляется следующим образом: охлаждение производится воздухом, продуваемым вентиляторами через колосниковую решетку 18 и находящийся на ней слой клинкера. Воздух при этом нагревается и поступает частично по специальному воздуховоду 19 в декарбонизатор, где используется для поддержания горения топлива. На охлаждение клинкера в колосниковых охладителях воздуха всегда требуется больше, чем это необходимо для сжигания топлива, расходуемого на обжиг клинкера в печном агрегате. Избыточный воздух из охладителя сбрасывается в окружающую среду через патрубок 16 и аспирационную установку.

Обожженный клинкер из печи поступает через приёмную шахту 3 охладителя непосредственно на загрузочный участок колосниковой решетки. Перемещение клинкера на колосниковой решетке с одновременным перемешиванием этого слоя осуществляется за счет наклонного возвратно-поступательного движения подвижных колосников под некоторым углом к горизонтали. Колосники имеют щели для прохода охлаждающего воздуха, поэтому при транспортировании клинкера по колосниковой решетке мелкие куски просыпаются через эти щели в подколосниковое пространство и

убираются с помощью двух скребковых конвейеров. Подколосниковое пространство разделено перегородками на отдельные камеры, в которые от вентиляторов подается охлаждающий воздух. Для измельчения крупных кусков клинкера предусмотрена молотковая дробилка 13, установленная в разгрузочной части охладителей.

На колосниковой решетке клинкер охлаждается и транспортируется от вращающейся печи на клинкерные конвейеры. Решетка состоит из нескольких секций, расположенных с уступом относительно друг друга. Подвижные колосники каждой секции оснащены отдельным кривошипно-шатунно-рычажным приводом 4. Подвижные и неподвижные колосники закреплены соответственно на подвижных и неподвижных поперечных подколосниковых балках. Каждый поперечный ряд подвижных колосников перекрывается последующим рядом неподвижных колосников. Между колосниками предусмотрены зазоры для компенсации их температурных расширений. Зазоры перекрываются снизу специальными кронштейнами, установленными на подколосниковых балках, что позволяет свести к минимуму просыпание мелких кусков клинкера через зазоры вниз в подколосниковое пространство.

Основная масса нагретого воздуха поступает в печь и декарбонизатор, а избыточный воздух после очистки в электрофильтрах сбрасывается в атмосферу дымососами.

Температура вторичного воздуха составляет 800 - 850 °С.

Чтобы снизить до минимума вынос клинкерной пыли из холодильника, рекомендуемая скорость в шахте должна быть не более 5 м/с. Следовательно, при реализации предложения по отбору третичного воздуха необходимо расширить шахту холодильника.

В работе холодильника проявляется недостаток - повышенная температура охлажденного клинкера, 130°С, а порой выше 200°С. Это обусловлено двумя причинами. Во-первых, клинкерным пылением, а во-вторых, наличием перегородки над холодильником, которая, имеет большое сопротивление. (Ступенчатое расположение решеток холодильника СМЦ-33

себя не оправдало, и в настоящее время колосниковые холодильники с такой компановкой не изготавливаются).

Избыточный воздух колосникового холодильника очищается в электрофильтре ЭГА 2 – 56 - 12, а затем выбрасывается в атмосферу через трубу высотой 90 м и диаметром устья 3,6 м.

Холодильник комплектуется дутьевыми вентиляторами, дробилкой, системой увлажнения воздуха и другим вспомогательным оборудованием.

Удельный расход воздуха на охлаждение клинкера составляет 3 – 3,5 нм3/кг. Подаваемый на охлаждение клинкера воздух нагревается в холодильнике и поступает на горение в печь и декарбонизатор, а избыточный – на очистку в электрофильтр соответственно в количествах: 52 тыс. нм3/ч – в печь; 79 тыс. нм3/ч – в декарбонизатор; 330 тыс. нм3/ч – на очистку.

В целом вращающаяся печь работает достаточно устойчиво со стабильными режимными параметрами и выпуском качественного клинкера. Однако постоянно наблюдается клинкерное пыление. Известно, что при клинкерном пылении снижаются на 2 - 5 МПа активность клинкера и на 10 - 15% тепловой КПД холодильника, одновременно происходит повышенный износ колосников, увеличиваются удельный расход тепла, электроэнергии и запыленность рабочих мест. Исходя из опыта по устранению клинкерного пыления, можно с достаточной уверенностью заключить, что на ЗАО «Невьянский цементник» основной причиной клинкерного пыления является длительная выдержка готового клинкера под факелом при высокой температуре. Это подтверждается двумя факторами: распределением температуры корпуса печи в зоне спекания, где температурный максимум удален от горячего обреза печи более чем на 20 м.

5. ОДЕЛЕНИЕ ПОМОЛА