1.3. Разметка мест под установку простых базовых деталей и узлов металлоконструкций.

| Рис. 24 Разметка полки будущего двутавра.. |

1.4. Сборка сложных металлоконструкций совместно со слесарем по сборке металлоконструкций и электросварщиком более высокой квалификации.

1.5. Правка деталей и узлов металлоконструкций средней сложности.

1.6. Гидравлические и пневматические испытания узлов металлоконструкций средней сложности, работающих под давлением.

4.3 Рабочее место. Инструменты.

· При работе в цеху обязательны: верхонки, не синтетическая одежда, головной убор. Для отдельных видов работ сварочные маски, очки от брызг, искр, металлической стружки.

· Рабочие места у многих определены. Например, сварщики на полуавтоматических аппаратах работаю в одном месте. Так как все оборудование для них сосредоточено в одном месте. Для сборщиков большепролетных конструкций так же имеется определенное место. Для специфической работы (резак, автоматический резак), так же негласно закреплен «стол». Для меня же, сборщика с малым опытом, находилась работа в любом месте или углу цеха. В основном я собирал небольшие детали. Или простые конструкции, не требующие большой ответственности.

| Рис. 24 Цех. Кабинет директора и его заместителя. |

| Рис. 25 Половина цеха сдаваемого в аренду. |

· У каждого рабочего при себе имелись: рулетка (в основном длиной 5 м.), белый маркер, для разметки.

| Рис. 26б Линейка и штангенциркуль |

| Рис. 26а Рулетка |

| Рис. 26 Чертеж КМД, рулетка, линейка, маркер, верхонки. |

5. Описание технологических процессов и оборудования

5.1 Резка прокатной стали

Резка прокатной стали в цехе обработки является одной из основных технологических операций, на выполнение которой затрачивается около 8-12% рабочего времени, необходимого для изготовления конструкций. Резка стали производится механическим способом или кислородом. Резку деталей механическим производят на ножницах, прессах и пилах. Кислородную резку стали производят переносными и стационарными газорезательными машинами, ручными резаками.

| Рис. 28 Кислород и газ для ручного резака |

| Рис. 27 Ручной резак |

5.2 Образование отверстий

Образование отверстий в деталях под болты и заклёпки производится продавливанием или сверлением. Только отверстия диаметром более 30 мм образуют кислородной резкой, расточкой или оправкой резцами. Выбор способа зависти от толщины и марки стали, диаметра отверстий, профиля стали, размера и веса деталей, назначения деталей, наличия и мощности оборудования.

5.3 Сварочные операции

Электродуговая сварка является основным методом соединения строительных стальных конструкций. При выборе видов сварки необходимо иметь ввиду, что механизированная сварка (автоматическая, под флюсом, полуавтоматическая в среде углекислого газа) обеспечивает высокие качество, производительность т экономичность. Ручную сварку в настоящее время применяют главным образом при сварке - для прихватки конструкций.

| Рис. 29 Электроды УОНИ 13/55 для ручной дуговой сварки |

| Рис. 29а Держатель ручной сварки |

Автоматическую сварку под слоем флюса с экономической точки зрения целесообразно применять при длине швов не менее 1500 мм.

| Рис. 30 Установка для полуавтоматической сварки |

Полуавтоматическая сварка в среде углекислого газа применяется для сварки прерывистых коротких швов и швов, недоступных для сварки автоматом, а также для сварки стыков швеллеров, двутавровых балок и гнутых профилей. Сварка в среде углекислого газа обеспечивает глубокий провар в местах переходов от стенки к полке швеллеров и балок.

Производительность сварки в среде углекислого газа выше ручной в полтора раза и на 15-20% выше полуавтоматической под слоем флюса. Кроме того, сварка в среде углекислого газа не требует приспособлений и времени для подачи, удержания и удаления флюса. Это даёт возможность производить сварку в любом пространственном положении, обеспечивая глубокий провар. Недостатком сварки в среде углекислого газа является то, что в процессе сварки образуется значительная концентрация углекислого газа, при которой сварщик может угореть.

5.4 Грунтовка и окраска

Все стальные конструкции, законченные изготовлением и принятые ОТК, перед отгрузкой должны быть огрунтованы или окрашены для предохранения металла от коррозии. Коррозией металлов называют разрушение металлических материалов вследствие химического или электрохимического взаимодействия их с окружающей средой. Средой, в которой происходит коррозия металлов, обычно бывают различные жидкости и газы.

Заключение.

После прохождения летней практики, я смог не только закрепить знания, полученные в процессе обучения, но и получить вдобавок массу новых. Для меня было очень интересно использовать свои теоретические знания на практике, слушать и пользоваться рекомендациями опытных людей, что меня окружали.

Я научился читать настоящие чертежи КМД, пользоваться ручной дуговой сваркой. Приобрел навыки сборки металлических конструкций.

Практика в «СибТехМонтаж-Н» была не только поучительной, но и веселой. Было очень приятно узнать, что там так много выпускников нашего университета.

Я очень благодарен своим наставникам и практикантам четвертого курса, которые не только учили, но и помогали советами. Это был невероятно большой опыт.

Приложение.

Приложение.

| Рис. 31 Разметка мелких деталей для отверстий |

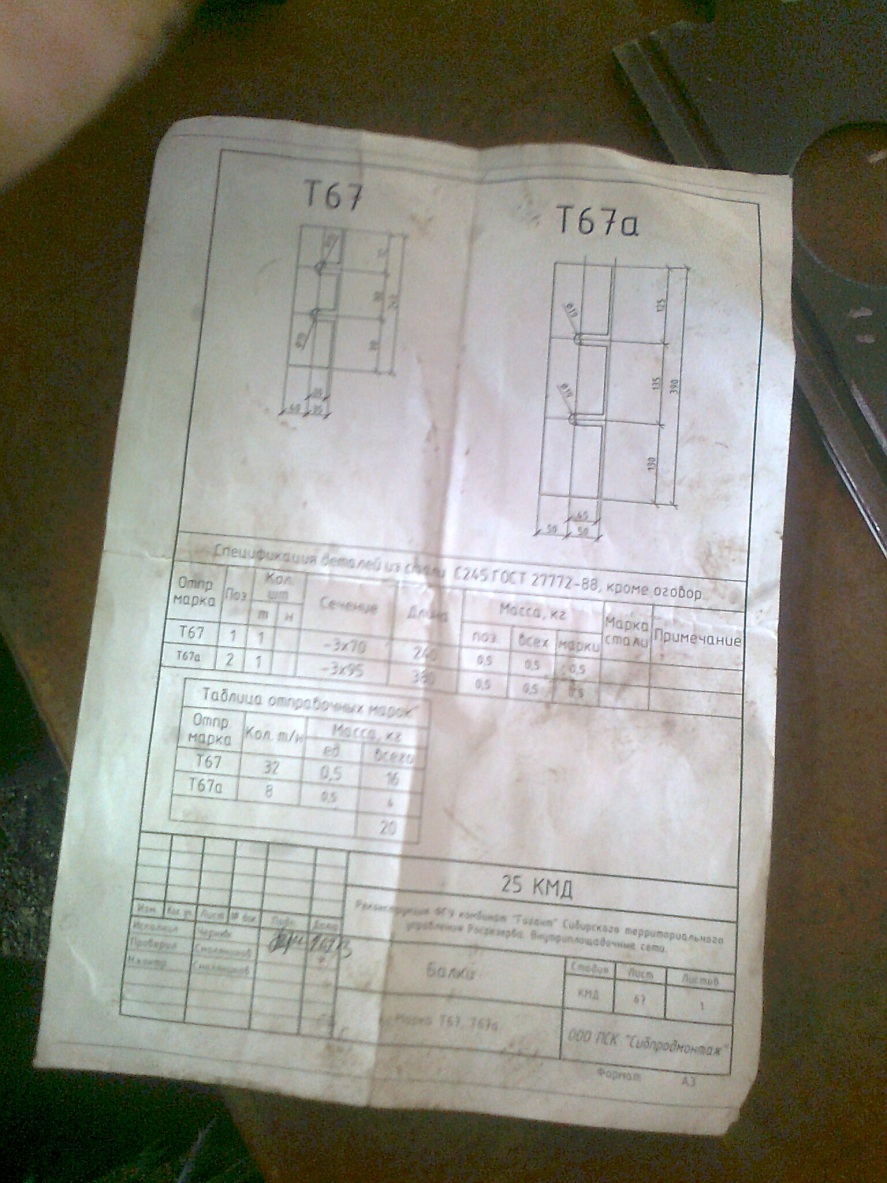

| Рис. 32 Чертеж |

| Рис. 33 Лично мне выданное задание. Требовалось заполнить лишние пазы. |

| Рис. 34 Очередное задание – собрать раму |

| Рис. 35 Собранная рама |

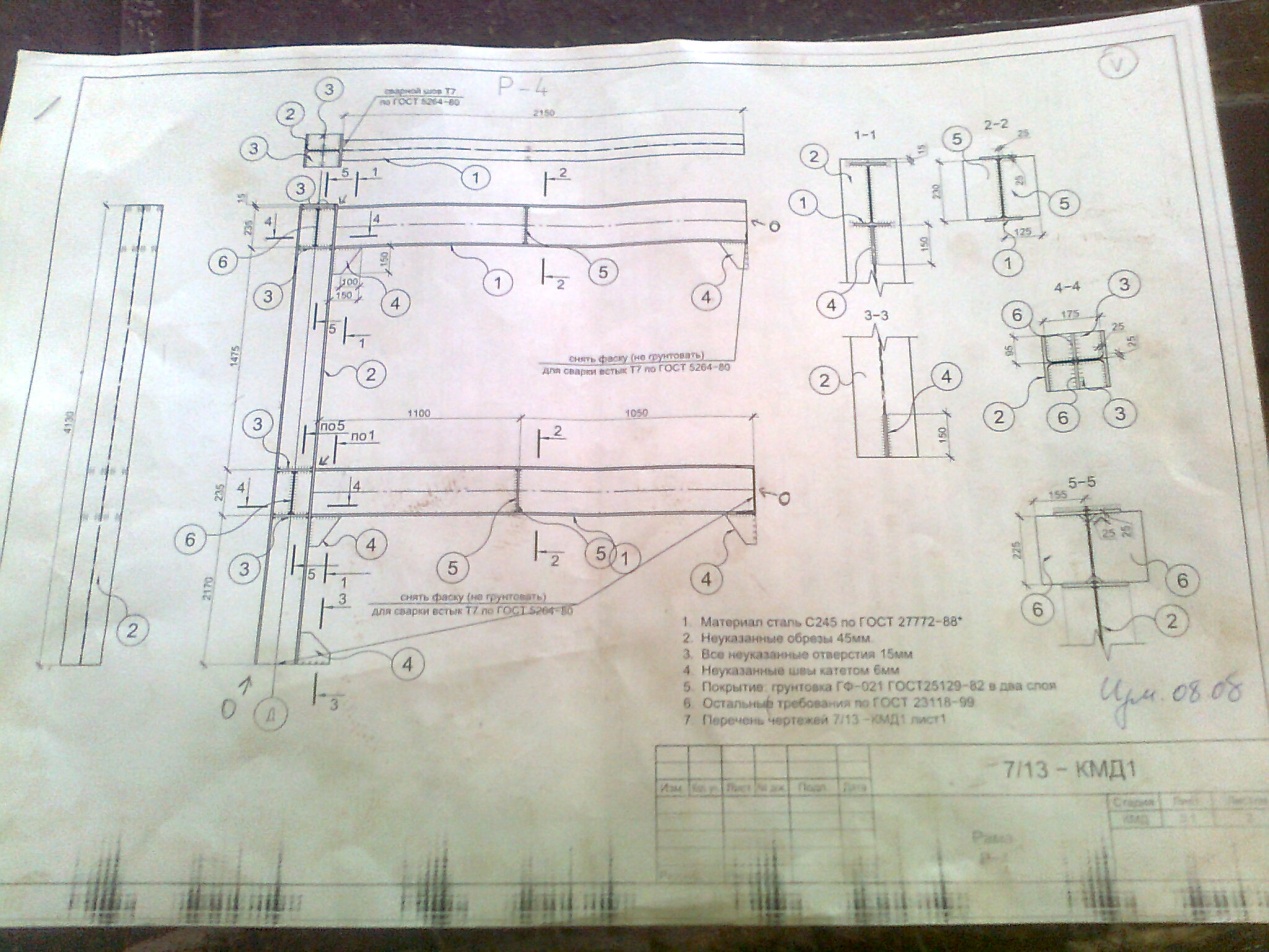

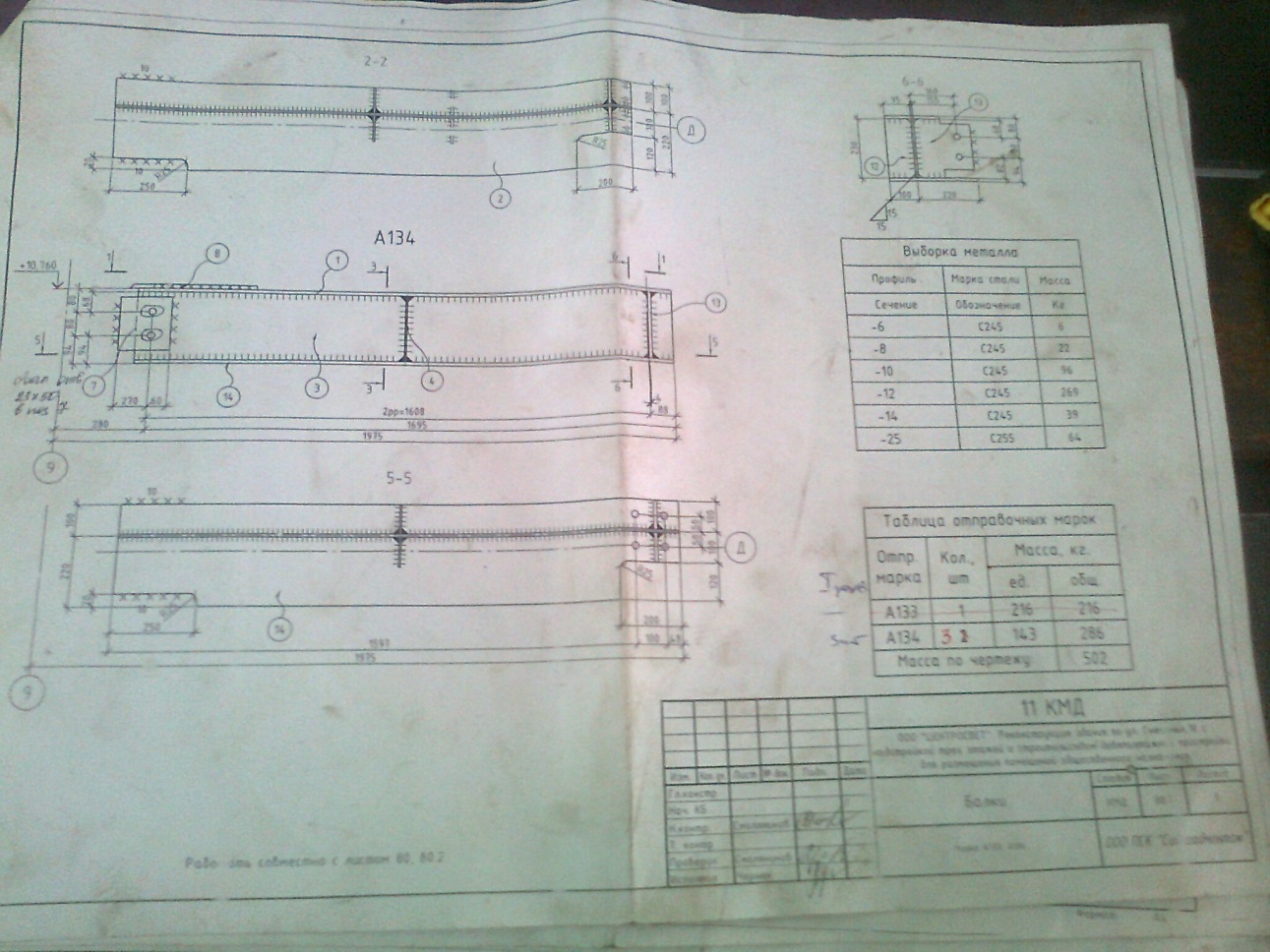

| Рис. 36 Чертеж по сборке балки |

| Рис. 37 Собранная балка |

| Рис. 38 Колонна в процессе сборки |

| Рис. 39 Колонна в процессе сборки |

| Рис. 40 Захваты, кран, цепь. |