Метрическая резьба

Билет №1.

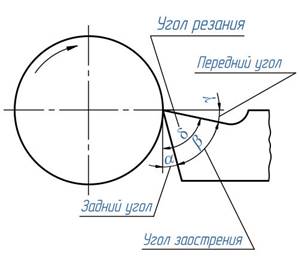

1. Основные углы заточки резца (показать на резце)

Главные углы резца

· Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

· Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

· Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

· Угол заострения β – угол, который образуется между главной задней и передней гранями.

2. Виды резьбовых соединений. Элементы резьбы. Контроль резьбы.

Виды резьбовых соединений:

· метрическая;

· дюймовая;

· трубная цилиндрическая;

· трапецеидальная;

· упорная;

· круглая.

МЕТРИЧЕСКАЯ РЕЗЬБА

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

ДЮЙМОВАЯ РЕЗЬБА

Дюймовая резьба имеет профиль в форме равнобедренного треугольника со значением угла 55°, что отличает ее от формы профиля метрической нарезки. Диаметры резьбы измеряются в дюймах. Шаг определяется в количестве витков на 1 дюйм длины резьбовой части изделия. В промышленности применяются резьбовые соединения с наружным диаметром от 3/16 до 4 дюймов с числом витков на один дюйм от 3 до 28. Этот тип нарезки широко применяется на деталях трубопроводов, а также на крепеже производства США, Великобритании и ряда других стран.

ТРУБНАЯ РЕЗЬБА

Трубная цилиндрическая резьба выполняется по ГОСТ 6357-81. Она имеет профиль в форме равнобедренного треугольника, угол наклона гребней составляет 55°. Верхние грани гребней скруглены. Благодаря этому устраняются дополнительные зазоры в зоне выступов и впадин, что обеспечивает повышенную герметичность соединения. Трубная резьба относится к дюймовым. Ее диаметр составляет от 1/16 до 6 дюймов, а шаг — от 11 до 28 витков.

ТРАПЕЦЕИДАЛЬНАЯ

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

УПОРНАЯ РЕЗЬБА

Упорная резьба в соответствии с ГОСТ 10177-82 имеет профиль в виде неравнобокой трапеции. Угол наклона одной грани гребня составляет 3°, а второй грани — 30°. Этот тип применяют для крепежных элементов диаметром от 10 мм до 600 мм. Шаг резьбы составляет 2–25 мм. Этот вид резьбового соединения используется для крепления деталей, которые в процессе эксплуатации испытывают значительные осевые нагрузки в одном направлении. Профиль нарезки позволяет эффективно противостоять таким нагрузкам.

КРУГЛАЯ РЕЗЬБА «ЭДИСОНА»

Круглая резьба, выполняемая в соответствии с ГОСТ 6042-83, имеет профиль, формируемый дугами. Угол наклона сторон составляет 60°. Благодаря такой форме профиля круглая резьба обладает высокой стойкостью к механическому износу. Это позволяет применять ее в деталях конструкций и механизмов, которые подвержены регулярным переменным нагрузкам, например, в деталях трубопроводной арматуры.

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

3. Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

4. Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

5. Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

6. Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

3. Чтение чертежа (техпроцесса).

4. Чтение технологии обрабатываемых деталей и программы по распечатке.

5. Требования техники бесопасности при установке режущего инструмента.

Билет №2.

1. Что называется глубиной резания, подачей и скоростью резания, единицы измерения, факторы от которых они зависят?

Глубина резания t измеряется в мм- определяется толщиной снимаемого слоя металла, измеренной по перпендикуляру к обработанной поверхности металла, за один рабочий ход инструмента относительно обрабатываемой поверхности.

Подача S измеряется в мм / об называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси.

Скорость резания U (м/с или м/мин) называют путь режущей кромки инструмента, относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Для обработки детали необходимо установить наиболее рациональные режимы резания, т.е. скорость резания, подачу и глубину резания. Глубину резания определяют припуском на обработку, который выгодно удалять за один рабочих ход. Для уменьшения влияния сил резания иногда разделяют припуск на несколько рабочих ходов. 60%- при черновой обработке,20-30%- при получистовой обработке и 10-20 %- при чистовой обработке.

Глубина резания для черновой обработке=3-5 мм, для получистовой=2-3 мм

Для чистовой от0,5-1 мм.

2. Виды термообработки и их назначение. Характеристика видов обработки.

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики.В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества. Изменяя данные режимы можно получить несколько видов термообработки. Виды термической обработки стали:

Отжиг

· I – рода:

гомогенизация;

рекристаллизация;

изотермический;

снятие внутренних и остаточных напряжений;

· II – рода:

полный;

неполный;

· Закалка;

· Отпуск:

низкий;

средний;

высокий.

Нормализация.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

· нагревание до температуры чуть выше критической точки в зависимости от марки стали;

· выдержка с постоянным поддержанием температуры;

· медленное охлаждение (обычно остывание происходит совместно с печью).

·

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

· нагревание до температуры – от 1000°С, но не выше 1150°С;

· выдержка – 8-15 часов;

· охлаждение:

· печь – до 8 часов, снижение температуры до 800°С;

· Воздух.

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

· нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

· выдерживание - ½ - 2 часа;

· остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

· нагревание до температуры – на 20°С - 30°С выше точки ;

· выдерживание;

· остывание:

· быстрое – не ниже 630°С;

· медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

· нагревание до температуры – 727°С;

· выдерживание – до 20 часов при температуре 600°С - 700°С;

· остывание - медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры. Режимы обработки:

· нагревание до температуры – выше точки или , выше 700°С на 40°С - 50°С;

· выдерживание – порядка 20 часов;

· охлаждение - медленное.

Закалка

Закалку сталей применяют для:

· Повышения:

· твердости;

· прочности;

· износоустойчивости;

· предела упругости;

· Снижения:

· пластичности;

· модуля сдвига;

· предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

3. Маркировка, состав, применение твердых сплавов. Расшифровать Т30К4, ВК60М, ЦМ332.

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства.

Характерной особенностью получения подобных соединений является применение специфических технологических процессов. Таким процессом является специальное прессование. Он осуществляется тщательным перемешиванием металлических порошков с добавлением порошкового кобальта. Затем производится процесс так называемого термического спекания. Применяют высокотемпературное сплавление специальной шихты. Такая шихта состоит из большого числа компонентов. В нее входят: вольфрам, кобальт, битое стекло, кокс, легирующие добавки, например, хром. Для идентификации всего многообразия таких соединений, ГОСТ установлена следующая маркировка твердых сплавов. Марки твердых сплавов состоят из заглавных букв русского алфавита и набора цифр. Каждая буква несет свою смысловую нагрузку. В качестве примера можно привести следующие марки:

· ВК2 – первая буква «В» указывает на наличие в составе вольфрама, вторая определяет наличие кобальта. Цифра указывает на процентное содержание каждого металла. В нашем случае это 2% приходится на кобальт, основу составляет вольфрам. Его содержание достигает 98%;

· ВК6М – это также вольфрамокобальтовый твердый слав. Шестерка означает процент имеющегося кобальта. Остальные 94 процента – это вольфрам. «М» конкретизирует область применения. Она указывает на применение данного материала при производстве инструмента для обработки металлов, которые трудно, практически невозможно обработать (например, нержавеющая сталь).

· Сплав ВК8 имеет состав: 92% стали, 8% вольфрама.

· Т5К10 – такая маркировка указывает - этот образец включает три элемента: вольфрам, титан, кобальт. В нем содержится: вольфрама – 85%, титана – 5%, кобальта -10%.

· Т14К8 – имеет такой же состав элементов. Но отличается их процентное содержание: вольфрам – составляет 78%, титан -14%, кобальт – 8%.

· ТТ7К12 – в его состав входят четыре основных металла: вольфрам, титан, тантал, кобальт. Вольфрам – 81%, кобальт – 12%, остальное приходится на сплав двух оставшихся металлов.

· Современные технологии позволили разработать уникальные соединения с добавлением таких элементов, как никель и молибден. Например, КТС-1 или ТН-20.

Т30К4

Двухкарбидные сплавы обозначаются так: Т30К4, где число 30 указывает на процентное содержание карбида титана, а 4 – кобальта. Остальная часть сплава состоит из карбида вольфрама. Как и однокарбидных сплавах, предел прочности на сжатие и изгиб повышается с ростом содержания кобальта.

ВК60М

В – карбиды вольфрама, К – кобальт. ВК3М – структура мелкозернистая (высокая твёрдость), ВК8В – структура крупнозернистая (высокая прочность), ВК60М – особо мелкозернистая, ВК60М – особо мелкозернистая, легированная хромом. Применяются для обработки чугуна при высоких нагрузках и черновой обработки закалённой стали.

ЦМ332

Сравнительно недавно для изготовления режущих инструментов стали применять минералокерамические материалы. Наиболее широкое распространение получил минералокерамический материал марки ЦМ-332, состоящий в основном из окиси алюминия Аl2O3 с небольшой добавкой (0,5—1,0%) окиси магния МgО. Окись магния препятствует росту кристаллов во время спекания и является хорошим связующим средством.

4. Установка инструмента в инструментальные блоки.

Процесс смены инструмента зависит от его разновидности. Однако общий принцип подразумевает такой порядок:

· подбор всех необходимых инструментов (фрезы, резцы, граверы, грубой и тонкой обработки и т. п.) согласно программе обработки детали;

· размещение их в инструментальном магазине станка в определенной последовательности;

· размерная настройка размещения, установка нужного вылета;

· кодирование для автоматического поиска;

· обновление инструментов по мере их износа и выхода из строя.

В современных механизмах с ЧПУ закладывается специальная система слежения за состоянием рабочего инструмента. При его несоответствии нормам производится отключение станка и ручная замена в магазине. В ряде моделей и этот процесс автоматизирован, что обеспечивается путем создания запаса идентичных инструментов в магазине.

5. Действия работника при получении травмы.

Билет №3.

1. Типы фрез. Основные элементы фрез. Понятие о базировании. Попутное и встречное фрезирование.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

· • для обрезки краев или распиловки;

· • для прорезки пазов;

· • для снятия фасок и пр.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика.

Базирование деталей на фрезерных станках - это придание будущему изделию требуемого положения относительно выбранной координатной системы на оборудовании фрезерного типа. Необходимое местоположение достигается при помощи закрепления заготовки на столе станка и других установочных приборах.

Рассмотрим две разновидности фрезерования, которые считаются самыми распространенными на производстве. При встречном происходит вращение фрезы против направления подачи заготовки. Толщина срезаемого слоя возрастает от 0 до максимального значения. Попутное фрезерование представляет собой вращение фрезы в направлении подачи. Толщина срезаемого слоя уменьшается от максимума до нуля.

2. Универсальный меритильный инструмент. Его классификация.

Устройства, предназначенные для определения геометрических параметров деталей, называют измерительным инструментом.

К таким устройствам относят:

· штангенциркули;

· глубиномеры;

· отвесы, уровни;

· линейки и пр.

Механический измерительный инструмент можно подразделить на пять классов:

· бесшкальный;

· штангенинструмент;

· головки;

· зубчато-рычажный;

· микрометрический.

К первому классу относят линейки – поверочные и лекальные. С их помощью проверяют прямолинейность поверхности. Она может быть выполнена на просвет, или для этого используют щупы. Для контроля просвета поверочную линейку укладывают на контролируемую поверхность, например, на станочные направляющие. К мерительным устройствам этого класса относят поверочные плиты, концевые меры длины и многие другие.

Штангенинструмент состоит из двух контрольных поверхностей, между которыми и выставляют размер. Одна поверхность является частью штанги, на второй подвижной или закреплена контрольная линейка, на которую нанесены размерные риски. Они могут иметь разную цену деления в зависимости от точности инструмента. Инструмент этого класса применяют для замера внешних и внутренних размеров – штангенциркули, для выполнения замеров глубины паза. С помощью инструмента этого типа контролируют размеры зуба в шестерне. Измерительными головками называют устройства, которые преобразуют перемещения мерительного наконечника в движение стрелки на круговой размеченной шкале. Эти устройства применяют, например, для выполнения замеров биения детали, зажатой в патрон токарного станка. Для удобства работы с такой головкой, на заводском сленге ее называют «часы», применяют стойки или штативы.

У микрометрического инструмента главным элементов является шпиндель, на поверхность которого нанесена особо точная резьба. Этот инструмент способен проводить замеры с точностью до 0,01 мм. Микрометрический инструмент устанавливают в скобы,приспособления и пр. представители этого класса инструмента - микрометры, микрометрические нутро- и глубиномеры пр.

3. Как выполняется выверка ((0)) приспособления на обрабатывающем центре ?

Установка нулевой точки заготовки

7. Убедиться, что нижний торец рабочего инструмента гарантированно расположен выше верхней поверхности заготовки.

8. При помощи ручного управления или соответствующих клавиш на пульте станка переместить инструмент в плоскости XY над заготовкой в точку начала обработки.

9. Осторожно подвести рабочий инструмент к верхней плоскости заготовки, коснуться поверхности заготовки вершиной режущей части инструмента до появления заметного визуально следа и остановить перемещение инструмента.

10. нажать клавиши обнуления системы отсчета координат по осям Zero X, Zero Y и Zero Z.

4. Коррекция положения инструмента относительно систем координат заготовки.

Коррекция соответствует вылету инструмента. Для станков токарной группы коррекция – это расстояние от базовой точки инструментального блока или центра револьверной головки до вершины инструмента (настроечной точки), для сверлильно-фрезерно-расточных станков – расстояние от базового торца шпинделя до вершины инструмента. Коррекции этого вида распределяются по осям и позициям инструмента и вводятся автоматически с вводом номера позиции инструмента по команде T.

При этом происходит автоматический пересчет координат вершины инструмента в соответствии с его вылетом. Значение каждой коррекции под соответствующим номером предварительно вводится в зону коррекций. Коррекция положительная (отрицательная). Задается подготовительной функцией G43 (G44) и словом под адресом D. По командам G43 и G44 коррекция учитывается соответственно с положительным и отрицательным знаком, т. е. прибавляется к заданной в кадре ко- ординате или вычитается из нее. Знак коррекции принимается положительным (отрицательным) в том случае, если по отношению к конечной точке неоткорректированного перемещения Aк ¢ конечная точка откорректированного перемещения Aк должна быть смещена в положительном (отрицательном) направлении координатных осей станка. Аналогично устанавливаются знаки коррекции по осям координат станков других групп. В слове под адресом D цифровая информация указывает на по- рядковый номер коррекции (адрес ячейки) в массиве коррекций.

5. Меры пожарной безопасности и правила поведения при возникновении пожара.

Билет №4.

1. Части и элементы токарного резца. Основные углы заточки резца.

Токарный проходной резец состоит из следующих основных элементов: Рабочая часть (головка) Стержень (державка). Рабочую часть резца образуют: Передняя поверхность Главная задняя поверхность Вспомогательная задняя поверхность Главная режущая кромка Вспомогательная режущая кромка Вершина резца. Углы заточки см 1 билет.

2. Понятие о системе допусков и посадок (Квалитеты, обозначения полей допусков, основные отклонения)

Система представляет собой совокупность рядов допусков и по-садок, закономерно построенных на основе опыта теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для того, чтобы выбрать для практики необ-ходимое и достаточное количество вариантов допусков и посадок ти-повых соединений.

Квалитет – совокупность допусков, рассматриваемых как соответствующие одному уровню точ-ности для всех номинальных размеров. Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются от-клонения размеров при графическом изображении полей допусков и посадок. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Поле допуска - поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе. Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним). Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

3. Чтение чертежа (тех процесса).

4. Способы базирования детали и закрепления её в приспособлении.

Базирование заготовок на станках или в приспособлениях может быть осуществлено тремя способами:

по разметочным рискам (по разметке)

с помощью выверки

непосредственным сопряжением

Закрепление детали осуществляется прижимами, стяжками, распорками, смонтированными на приспособлении. Эти зажимные устройства могут также применяться как одиночные самостоятельные сборочные приспособления универсального назначения.

В стационарных приспособлениях могут применяться в качестве зажимных устройств механические, пневматические, гидравлические и электромагнитные прижимы. В переносных приспособлениях, особенно если место установки приспособления не определено, предпочтение следует отдавать механическим видам зажимных устройств.

Прижимы должны иметь собственные рукоятки. В исключительных случаях можно пользоваться гаечными ключами. В этом случае высота гайки принимается равной полутора диаметрам винта.

5. Оказание первой медицинской помощи пострадавшим при поражении электрическим током.

Билет №5.

1. Элементы режимов резания при фрезеровании. Попутное и встречное фрезерование.

К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В),

При попутном режиме резания движение детали совпадает с направлением перемещения фрезы. При встречном фрезеровании направление вращения фрезы противоположно движению детали.

2. Понятие о посадках. Система отверстия и система вала.

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

«Система отверстия характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными. Осуществление различных посадок достигается за счёт соответствующего изменения предельных размеров вала»

«Система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными.

Осуществление различных посадок достигается за счёт соответствующего изменения предельных размеров отверстия»

3. Инструментальные стали. Механические свойства. Расшифровать марку стали У10А, 9ХС, Р18, Р9К5.

Инструмента́льная углеро́дистая сталь — сталь с содержанием углерода от 0, 7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Все виды данной стали имеют ряд обязательных технологических характеристик: хорошая обрабатываемость резанием, стойкость к перегреву, пластичность (в горячем состоянии), малая склонность к образованию трещин, шлифуемость, малая восприимчивость к привариванию и прилипанию.

У10А – Согласно ГОСТ 1435-99 буква У в обозначении марки стали означает, что сталь углеродистая.

Следующая за буквой У цифра 10 указывает среднюю массовую долю углерода в десятых долях процента, т.е. среднее содержание углерода в стали У10 около 1%

Наличие буквы А в конце маркировки означает, что сталь высококачественная, т.е. с повышенными требованиями к химическому составу.

9ХС - Маркировка стали 9ХС имеет такую расшифровку:

цифра «9» показывает, что в составе сплава есть 0,9% углерода

буква «х» обозначает наличие в стали хрома

буква «с» указывает на то, что в состав добавлен кремний

Р18- Буква «Р» означает, что сталь является быстрорежущей.

Цифра 18 после буквы «Р» указывает среднее содержание вольфрама в процентах, т.е. для стали Р18 содержание вольфрама 18%.

Р9К5 - Буква Р — указывает, что сталь быстрорежущая

Цифра 9 — указывает на наличие Вольфрама (W) и его средний % в стали (в данной стали значение Вольфрама 9 – 10%)

Буква К — указывает на наличие Кобальта (Co)

Цифра 5 — указывает на средний % содержания Кобальта (в данной стали значение Кобальта 5 – 6%)

4. Чтение тех. Процесса и умение читать программу.

5. Применение средств индивидуальной защиты при выполнении работ на металлорежущих станках.

Оператор станка с ЧПУ должен использовать следующие средства защиты:

производственный костюм

фартук

ботинки кожаные с металлическим подноском

нарукавники

перчатки с полимерным покрытием

трикотажные перчатки

каска с подшлемником, защитные очки