«основы испытания технологических систем сельскохозяйственной техники на надёжность »

ЛЕКЦИЯ №5

«ОСНОВЫ ИСПЫТАНИЯ ТЕХНОЛОГИЧЕСКИХ СИСТЕМ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ НА НАДЁЖНОСТЬ »

Вопросы:

1. Общая характеристика видов и методов испытания технологических систем на надёжность. Термины и определения.

2. Классификация испытаний техники на надёжность.

3. Организация испытаний на надёжность.

Рекомендуемая литература:

1. Ефремов, И.В. Надежность технических систем и техногенный риск / И.В. Ефремов, Н.Н. Рахимова ; Министерство образования и науки Российской Федерации, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Оренбургский государственный университет». – Оренбург : ОГУ, 2013. – 163 с. – Режим доступа: по подписке. – URL: http://biblioclub.ru/index.php?page=book&id=259179 (дата обращения: 15.05.2019). – Текст : электронный.

2. Анферов, В.Н. Надежность технических систем / В. Н. Анферов, С. И. Васильев, С. М. Кузнецов ; отв. ред. Б. Н. Смоляницкий. – Москва ; Берлин : Директ-Медиа, 2018. – 108 с. : ил., табл. – Режим доступа: по подписке. – URL: http://biblioclub.ru/index.php?page=book&id=493640 (дата обращения: 15.05.2019). – Библиогр. в кн. – ISBN 978-5-4475-9701-6. – DOI 10.23681/493640. – Текст : электронный.

1. Общая характеристика видов и методов испытания технологических систем на надёжность. Термины и определения.

Испытания технологических систем сельскохозяйственной техники – это основа для создания новых конструкций машин и технологических комплексов в растениеводстве и животноводстве, определение уровня их качества, усовершенствование методов их проектирования, эксплуатации, технического обслуживания и ремонта.

В России разработана и применена Государственная система испытаний сельскохозяйственной техники.

Система с целью защиты потребителей предусматривает сертификацию (установление соответствия машин определённым технологическим и техническим требованиям). Это достигается за счёт испытаний машин, которые проводятся заводами-изготовителями, а так же специализированными центрами. Период с 1991 года и по настоящее время – это период решения задач испытаний сельскохозяйственной техники, которые формируются и решаются в условиях действия законов рыночной экономики.

После распада СССР, в России в системе испытаний сельскохозяйственной техники осуществляли свою деятельность - Государственный испытательный центр, головной научно-методический центр - ФГНУ «РосНИИТиМ»; 13 зональных машиноиспытательных станций.

Основной целью деятельности системы является содействие в реализации государственной научно-технической политики в агропромышленном комплексе по повышению эффективности сельскохозяйственного производства путём внедрения прогрессивных технологий и современных средств производства. Государственный статус машиноиспытательных станций России обеспечивает экономическую независимость от участников рынка сельскохозяйственной техники и технологий, а более чем шестидесятилетний опыт – высокую профессиональную компетентность.

В настоящее время система испытаний сельскохозяйственной техники и технологий представлена:

- Десятью машиноиспытательными станциями, расположенными в основных почвенно-климатических зонах страны - ФГБУ «Алтайская МИС», ФГБУ «Владимирская МИС», ФГБУ «Кировская МИС», ФГБУ «Кубанская МИС», ФГБУ «Поволжская МИС», ФГБУ «Подольская МИС», ФГБУ «Сибирская МИС», ФГБУ «Северо-Западная МИС», ФГБУ «Северо-Кавказская МИС», ФГБУ «Центрально-Черноземная МИС»;

- координационным государственным испытательным центром, располо

- научным учреждением ФГБНУ «Росинформагротех».Оценка качества новых машин проводится на разных этапах их жизненного цикла: проектирование и доведение исследовательских образцов, изготовление, эксплуатация.

Наибольший объём испытаний приходится на период конструирования и модернизации техники. После доводки в Государственных испытательных центрах выполняются приёмочные (Государственные, ведомственные, межведомственные) испытания.

На этом этапе определяют номинальные и потенциальные эксплуатационно-технологические, экономические, эргономические возможности и характеристики машин, проверяют эффективность произведённых доработок, оценивают их эксплуатационное качество и надёжность.

Система испытаний сельскохозяйственных машин предполагает проведение в период их серийного выпуска специальных контрольных испытаний (периодичных, типовых), которые производятся с целью контроля качества изготовления машин и целесообразности их выпуска. Таким испытаниям подлежит техника, которая экспортируется и импортируется.

И так прейдём к основным терминам и определениям.

Испытание – экспериментальное определение количественных и качественных характеристик свойств объекта испытаний как результата воздействия на него, при его функционировании, моделировании и влияниях.

Система испытаний – совокупность средств испытаний, исполнителей и определённых объектов испытаний, взаимодействующих по правилам установленным нормативной документацией.

Условия испытаний – это совокупность действующих факторов и режимов функционирования объекта при испытаниях.

Вид испытаний – классификационная группа испытаний по определённому признаку.

Категория испытаний – это такой вид, который характеризуется организационным признаком их проведения и принятием решений по результатам оценки объекта в целом.

Метод испытаний – правила применения определённых принципов и средства испытаний.

Программа испытаний – организационно–методический документ, обязательный для выполнения, который устанавливает объект и цель, виды испытаний, их последовательность и объём, порядок, условия, место и продолжительность проведения испытаний, а так же ответственность и обеспечение их проведения.

Методика испытаний – организационно-методический документ, обязательный для выполнения, который включает метод, средства и условия испытаний, отбор проб, алгоритмы выполнения операций по определению одного либо нескольких взаимосвязанных характеристик, особенностей объекта, формы подачи данных, оценивание точности и вероятность результатов, по требованиям техники безопасности и охраны окружающей среды.

Средства испытаний – технические устройства, жидкости и материалы для проведения испытаний.

Исследовательское оборудование – технические средства для создания условий испытаний.

Исследовательский полигон – территория и исследовательские сооружения, которые обеспечивают испытания объекта в условиях близких к условиям эксплуатации.

2. Классификация испытаний техники на надёжность.

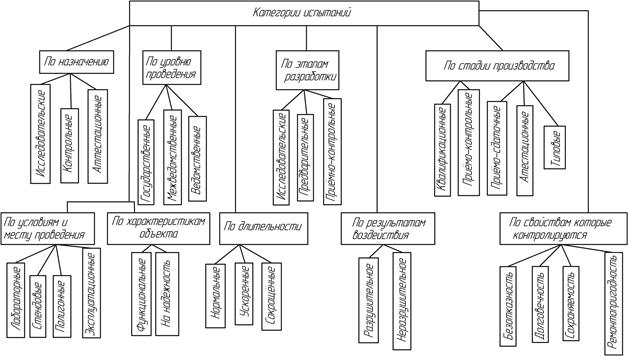

Заданный уровень надёжности новой сельскохозяйственной техники обеспечивается на основе испытаний различных категорий, классификация которых приведена на рисунке 1.

Рис.1. – Категории испытаний

Рассмотрим схему более подробно.

Испытания техники по назначению подразделяется:

– исследовательские, которые проводятся для изучения определённых характеристик и особенностей объекта;

– контрольные, которые проводятся для контроля качества продукции;

– аттестационные, которые проводятся для оценки уровня качества продукции при её аттестации по категориям качества.

Испытание техники по уровню проведения подразделяются на:

– государственные, которые проводятся ведущей организацией Государственных испытаний, либо специальной комиссией или исследовательской организацией которым дано право на их проведение;

– межведомственные, которые проводятся комиссией из представителей некоторых заинтересованных министерств и ведомств;

– ведомственные, которые устраиваются комиссией из представителей заинтересованных ведомств.

Испытания на этапах разработки включают:

– исследовательские, которые проводятся при разработке продукции;

– предварительные – контрольные испытания экспериментальных образцов либо экспериментальных партий продукции, которые проводятся с целью определения возможности их представления на приёмные испытания;

– приёмно-контрольные испытания экспериментальных образцов либо экспериментальных партий продукции, которые проводятся с целью решения вопроса целесообразности постановки этой продукции в производство.

По стадии производства существуют:

– квалификационные либо контрольные испытания установочной серии либо первой промышленной партии изделий, которые проводятся с целью оценки готовности предприятия к выпуску продукции данного типа в заданном объёме;

– приёмно-сдаточно-контрольные испытания продукции при приёмочном контроле;

– периодично-контрольные испытания выпущенной продукции, которые проводились в объёмах и сроках, которые установлены нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения её выпуска;

– типовые контрольные испытания выпущенной продукции, которые проводятся с целью оценки эффективности внедрения изменений в конструкцию или технологический процесс;

– аттестационные, которые проводятся для оценки уровня качества продукции при аттестации по категории качества.

Испытания по условиям и месту проведения подразделяются на:

– лабораторные, которые проводятся в лабораторных условиях;

– стендовые, которые проводятся на исследовательском оборудовании;

– полигонные, которые проводятся на исследовательском полигоне;

– эксплуатационные, которые проводятся в период эксплуатации.

Испытания по определению характеристик объекта подразделяют на:

– функциональные, которые проводятся с целью определения показателей назначения объекта;

– на надёжность, которые проводятся для определения показателей надёжности объекта в заданных условиях.

Испытания по длительности бывают:

– нормальные, методы и условия проведения, которых обеспечивают получение необходимого объёма информации о характеристиках качества объекта в таких же интервалах времени, как и условиях предусмотренных условиями эксплуатации;

– ускоренные, методы и условия проведения, которых обеспечивают получение необходимой информации о характеристиках качества объекта в более короткий срок, нежели при нормальных условиях.

– сокращённые, которые проводятся по сокращённой программе.

Испытания по результатам воздействия могут быть:

– разрушительные с применением разрушительных методов контроля;

– неразрушительные с использованием неразрушающих методов контроля.

По свойствам которые контролируются испытания подразделяются на:

– контрольные испытания на безотказность и предполагают контроль вероятности безотказной работы за определённый промежуток времени либо наработки на отказ;

– контрольные испытания на долговечность – это контроль среднего либо гамма-процентного ресурсов;

– контрольные испытания на ремонтопригодность выполняют, когда к приборам предъявляют требования по отношению к их восстановлению в условиях эксплуатации и устранению отказов, выявленных между плановыми ремонтами и техническим обслуживанием.

Испытания на сохраняемость – контроль гамма-процентного срока сохраняемости машины, определения вероятности придерживания гамма-величины за интервал времени, который соответствует заданному сроку хранения.

3. Организация испытаний на надёжность.

Получение необходимой информации о надёжности на стадиях изготовления экспериментальных образцов, экспериментальных партий и серийных машин связаны с большим количеством времени и трудовых ресурсов. Сокращение времени и трудовых ресурсов зависит от правильной организации испытаний.

Организация испытаний, прежде всего, включает: систему испытаний; выбор объектов испытаний и доминирующего вида повреждений; выбор оборудования и обоснование режимов испытаний.

Система испытаний – это комплекс экспериментов и наблюдений которые выполняются в определённом объёме, в заданной последовательности и обеспечивают получение информации о надёжности изделия с некоторыми затратами.

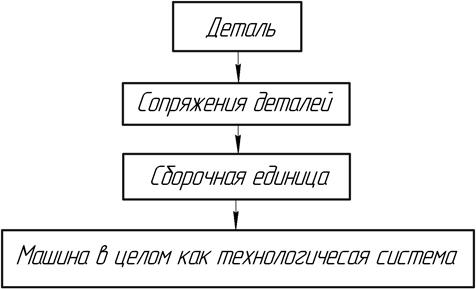

Любая сложная сельскохозяйственная техника испытуется по схеме:

Схема испытания сложной сельскохозяйственной техники

Основной объем испытаний проводится в лабораторных условиях с развязанием задач оптимизации.

Определяются группы элементов, которые не требуют испытаний; требуют незначительного объёма испытаний; группы элементов для которых необходимы значительные объёмы испытаний.

Определяются детали и сопряжения, которые необходимо испытывать отдельно либо в составе агрегатов, и агрегаты, которые испытываются отдельно.

Проводится классификация элементов по влиянию их на надёжность и обосновывается список сборочных единиц, надёжность которых должна нормироваться.

При выборе доминирующего вида повреждения предельное состояние элементов машин в эксплуатации обосновывается наработкой.

Предельное состояние деталей машин обуславливается также усталостью. Часто разрушающие факторы действуют в месте: износ и коррозия, изнашивание с усталостью.

Путь повышения ресурса и безотказности машин начинается с изучения основных видов их повреждений.

При выборе режимов и методов испытаний машин руководствуются экспериментальными данными про виды разрушения деталей и узлов машин-аналогов.

Очень важен правильный выбор режимов испытаний. Под режимом испытаний понимают совокупность факторов, которые определяют механизм и интенсивность процессов разрушения деталей машин:

– нагрузки;

– скорости;

– среда в нагруженном контакте;

– свойства и температура масла;

– свойства внешней среды.

Испытания машин на надёжность должны проводиться в таких режимах:

– которые повторяют режимы эксплуатации без любых изменений;

– с повышенной частотой рабочего цикла;

– на комбинированных режимах;

– на условных режимах, которые отличаются от эксплуатационных, но неэквивалентны им по разрушающему воздействию;

– на режимах более тяжелых чем эксплуатационные.

Без обоснованного выбора метода и режимов испытаний невозможно получить достоверную информацию.

Контрольные вопросы:

1. Как классифицируются методы испытаний машин на надежность?

2. Какие применяются методы ускорения испытаний?