Конструирование поковок

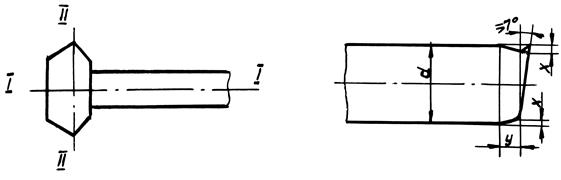

Общие правила конструирования поковок, штампуемых на ГКМ, такие же, что и для поковок, штампуемых на молотах и прессах. Особенности штамповки на ГКМ поковок каждой группы определяют дополнительные требования и правила конструирования поковок. Разъем между матрицами устанавливают в плоскости ее осевого сечения I–I, а разъем между пуансоном и матрицей–в плоскости наибольшего поперечного сечения II–II (рис. 5.3).

При определении расчетной массы поковок I и V групп, штампуемых от переднего упора, учитывают массу части стержня, зажатого матрицами. Для поковок, у которых стержень выходит за пределы штампа и не подвергается деформации, допуск длины стержня не должен превышать 2–6 мм в зависимости от класса точности поковки. В величину допуска не входят отклонение по смятию и отклонение от перпендикулярности торцов стержня.

Рис. 5.3 Рис. 5.4

Для участка стержня, зажатого в матрицах, при штамповке от заднего упора допускается увеличение диаметра стержня на величину удвоенного положительного допускаемого отклонения по табл. 8 ГОСТ 7505–89 на расстояния до двух диаметров от головки поковки и полутора диаметров от торца стержня. Допускаемые отклонения размеров сечения стержня на недеформируемых участках поковки определяются соответствующими стандартами на сортамент проката с увеличением отрицательного допускаемого отклонения не более чем на 0,5 мм.

При отделении поковки от прутка ножами, укрепленными в матрицах, плоскость среза обычно получается неперпендикулярной к оси поковки (рис. 5.4). Допускаемое отклонение торца стержня поковки (утяжка Х и косина Y) определяется в зависимости от диаметра прутка. Для прутков с диаметром d ≤ 40 мм – Х=0,08d ; Y =1d , с d > 40 мм – Х=0,07d ; Y = 0,8 d .

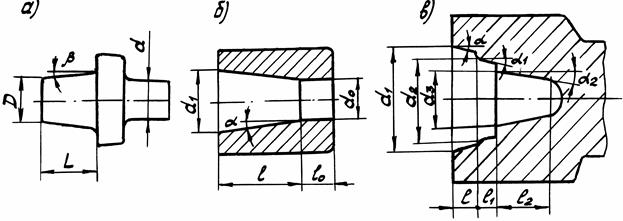

Штамповочные уклоны (рис. 5.5,а) наружных поверхностей поковок, параллельных перемещению ползуна, оформляемых в матрицах и выдавливанием в пуансоне принимают в зависимости от соотношения L / D . Для значений L / D в пределах от 0,3 до 4,2 угол β изменяется от 15' до 1° соответственно.

Внутренние поверхности в сквозных и глухих отверстиях (рис. 5.5,б,в), выполняемые пуансоном, имеют угол α в пределах от 15' до 1° в зависимости от соотношения l / d 1 ( l 1 / d 2 ; l 2 / d 3 ).

Рис. 5.5

Рис. 5.5

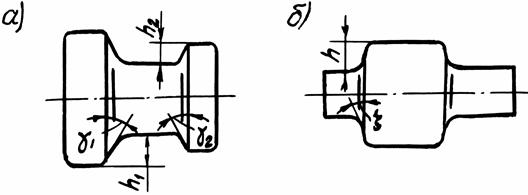

Для наружных поверхностей поковок, перпендикулярных перемещению ползуна, оформляемых в матрицах (рис. 5.6,а,б) значения внутреннего уклона γ и наружного ξ принимают в зависимости от величины h в следующих пределах: γ = 1°–7°, ξ = 1°–5° .

Рис. 5.6

Допускаемые отклонения штамповочных уклонов на поковках устанавливаются в пределах ± 0,25 их номинальной величины.

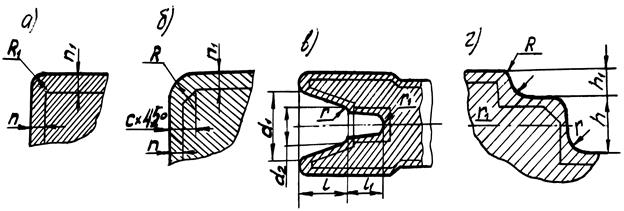

Радиусы закруглений наружных углов поковок принимают примерно равными припуску на механическую обработку (рис. 5.7,а,б), внутренних на внутреннем контуре поковки (рис. 5.7,в) – в зависимости от диаметра и длины отверстия, внутренних на наружном контуре (рис. 5.7,г) – в зависимости от высоты бурта h.

Радиусы закруглений наружных углов поковок принимают примерно равными припуску на механическую обработку (рис. 5.7,а,б), внутренних на внутреннем контуре поковки (рис. 5.7,в) – в зависимости от диаметра и длины отверстия, внутренних на наружном контуре (рис. 5.7,г) – в зависимости от высоты бурта h.

Рис. 5.7

Впадины и углубления в поковке, когда их оси параллельны направлению движения одной из подвижных частей штампа, а диаметр или наименьший поперечный размер не менее 30 мм, выполняют глубиной до 3-х диаметров (размер l + l 1 на рис. 5.7,в).

Назначение припусков

Припуски, допуски и кузнечные напуски определяют по ГОСТ 7505–89 с учетом тех же факторов, что и при штамповке на молотах и кривошипных горячештамповочных прессах.

Назначив припуски, определяют размеры поковки с округлением расчетных размеров с точностью 0,5 мм или 1,0 мм. После назначения припусков определяют размеры поковки. Результаты заносят в таблицу, форма которой приведена ниже.

| Размер детали | Исход- ный индекс | Шерохова- тость обра-батываемой поверх- ности, Rа | Припуск (на сторону) | Предельные отклонения размеров поковки | Размеры поковки с отклонениями |

Штамповочные уклоны на поверхностях поковок, параллельных и перпендикулярных перемещению ползуна, определяют в соответствии с рекомендациями, изложенными выше.

Радиусы закруглений наружных и внутренних углов на наружном и внутреннем контурах поковки определяют по приведенным выше данным. Рассчитанные значения радиусов закруглений следует округлить до ближайшего значения из следующего ряда: 0,8; 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5; 5; 6; 8; 10; 12; 15; 20; 25 мм. Допуски едиусов закруглений назначают по табл. 17 ГОСТ 7505–89.

По стандарту также назначают: допуск длины стержня (п. 5.6), неуказанные предельные отклонения размеров (п.5.5), допускаемую высоту заусенца в плоскости разъема матриц (п. 5.I2), допускаемую высоту торцового заусенца (п. 5.11), допускаемые отклонения от плоскостности и от прямолинейности (п. 5.I6), от изогнутости (табл. 13), отклонение от соосности (п. 5.I4), допускаемую величину смещения по поверхности разъема штампа (табл. 9), допускаемые отклонения штамповочных уклонов (п. 5.24), допускаемое отклонение торца стержня (табл. 15), допускаемое увеличение диаметра стержня, зажатого в матрицах (п. 5.6).

Разработка чертежа поковки

Чертеж поковки, штампуемой на ГКМ, разрабатывается в соответствии с требованиями ГОСТ 3.1126–88.

В технических требованиях на чертеже поковки указывают: группу по видам испытаний (ГОСТ 8479–70); класс точности поковки, группу стали, степень сложности, исходный индекс (ГОСТ 7505–89), виды и величины внешних дефектов, состояние поверхности и способ ее очистки; вид термообработки; место маркировки; допускаемые отклонения по ГОСТ 7505–89.