Лабораторная работа № 4

РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ, ПОЛУЧАЕМОЙ

IIIТАМПОВКОЙ НА КРИВОШИПНОМ

ГОРЯЧЕШТАМПОВОЧНОМ ПРЕССЕ (КГШП)

Цель работы

Ознакомиться с правилами конструирования штамповочных поковок, стандартом на допуски, припуски и кузнечные напуски поковок (ГОСТ 7505–89) и приобрести практические навыки в разработке чертежа поковки.

Порядок выполнения работы

1.Изучить особенности получения поковок на КГШП.

2.Изучить правила конструирования и оформления чертежа поковки, получаемой штамповкой на КГШП.

3. Назначить припуски, допуски и кузнечные напуски на поковку для заданной детали; разработать чертеж поковки.

4.Составить отчет по лабораторной работе.

Особенности штамповки на КГШП

Кривошипные горячештамповочные прессы применяют для получения поковок сложной формы в основном в открытых штампах в условиях крупносерийного и массового производства.

В зависимости от характера течения металла при формоизменении поковки, штампуемые на КГШП, подразделяют на два класса: с преобладанием процесса осадки и с преобладанием процесса выдавливания. Масса поковок от 0,1 до 1000 кг, шероховатость поверхности R a = 400–50 мкм, точность размеров поковки в пределах 13–17 квалитета.

При штамповке на КГШП точность размеров поковок (особенно по высоте) выше, чем при штамповке на молотах. Более совершенная конструкция штампов, снабженных верхним и нижним выталкивателями, позволяет уменьшить штамповочные уклоны, припуски, напуски и допуски, величину смещения верхней и нижней части штампа. Это приводит к увеличению коэффициента использования металла.

Производительность штамповки на КГШП примерно в 1 ,4 раза выше, чем на молотах, так как деформация на прессе в каждом ручье выполняется за один ход, а на молоте за несколько ударов.

К числу основных недостатков КГШП по сравнению с молотами следует отнести их высокую стоимость (в 3–4 раза); меньшую универсальность; необходимость очистки заготовок от окалины перед штамповкой; необходимость применения большего числа ручьев при получении поковок сложной формы из-за худшего заполнения глубоких полостей; более сложные конструкции штампов и их регулирование.

Конструирование поковок

Исходными данными для конструирования поковки являются: чертеж детали с указанными на нем размерами с предельными отклонениями, шероховатостью поверхностей; марка материала, масса детали; программа выпуска деталей, условия эксплуатации детали; основные сведения о механической обработке детали.

При конструировании поковки сначала выбирают поверхность разъема штампа. При этом следует предусматривать возможность удаления поковки из верхней и нижней частей штампа. Для несимметричных поковок глубокие полости следует располагать в верхней части штампа, так как металл течет вверх лучше. Следует учитывать возможность контроля сдвига верхней и нижней частей штампа по внешнему виду после обрезки заусенца.

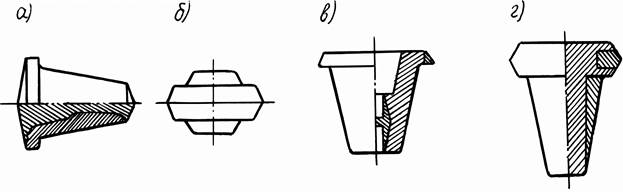

В большинстве случаев разъем устанавливают в плоскости наибольших габаритных размеров поковки (рис. 4.1,а,б). В этом случае полости штампов получаются неглубокими, облегчается их заполнение, уменьшаются напуски, но увеличивается периметр и объем заусенца. Допускается располагать разъем в плоскости меньших габаритных размеров, если это позволит уменьшить массу поковки за счет наметки отверстия (рис. 4.1,в) или отходы за счет уменьшения периметра поковки (рис. 4.1,г).

Для симметричных деталей поверхность разъема должна проходить по оси симметрии, с тем, чтобы в обеих частях штампа располагался примерно одинаковый объем металла (рис. 4.2,а). Если деталь имеет бобышку с одной стороны, поковку можно расположить в одной части штампа (рис. 4.2,б). Линия разъема должна быть по возможности плоской. Это упрощает изготовление штампа и обрезку заусенца (рис. 4.2,в).

Рис. 4.1

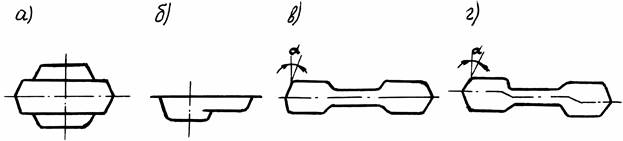

Ломаная линия разъема (рис. 4.2,г) снижает расход металла за счет уменьшения высоты уклонов, но усложняет изготовление штампа.

Рис. 4.2

Рис. 4.2

В некоторых случаях ломаная поверхность разъема (рис. 4.3,а) позволяет избежать напусков и дает возможность уменьшить расход материала и объем обработки резанием. Иногда положение разъема штампа и соответственно форма поковки определяются расположением волокон в поковке (рис. 4.3,б,в). В этом случае, несмотря на недостатки, следует выбрать разъем по I-I, а не по II-II, так как деталь работает на срез по линии II-II и волокно должно быть перпендикулярно линии среза.

После выбора поверхности разъема штампа, переходят к нахождению припусков, допусков линейных размеров поковки, напусков, штамповочных уклонов, радиусов закруглений, определению размеров поковки и их допускаемых отклонений по таблицам ГОСТ 7505-89.

Рис. 4.3

Рис. 4.3

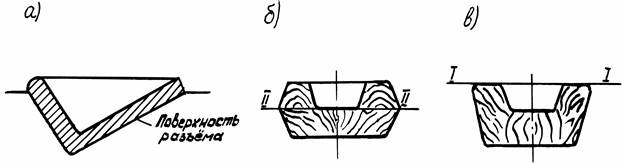

На поверхностях поковки параллельных движению ползуна пресса назначают штамповочные уклоны на наружной и внутренней поверхностях (рис. 4.4,а), которые необходимы для облегчения заполнения полости штампа и удаления из нее поковки.

Штамповочные уклоны зависят от форм и размеров полости штампа в плане, ее глубины, материала поковки, наличия выталкивателей, способа штамповки и т.д. После назначения штамповочные уклоны корректируют таким образом, чтобы линия разъема в верхней и нижней части штампа была одинаковой (рис. 4.4,б).

Рис. 4.4

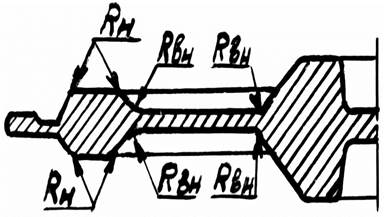

При конструировании поковки на все переходы с одной поверхности на другую назначают радиусы закруглений. Различают внутренние R вн и наружные R н радиусы закруглений (рис. 4.5). Минимальная величина радиусов закруглений наружных углов поковок регламентируется ГОСТ 7505–89. Внутренние радиусы закруглений влияют на условия течения металла, стойкость штампов и качество поковок. Их значения в 3–4 раза больше наружных радиусов.

Рис.4.5

При штамповке поковок с отверстиями выступы штампов работают в наиболее тяжелых условиях. Из-за малой их стойкости отверстия диаметром менее 30 мм в поковках не выполняют.

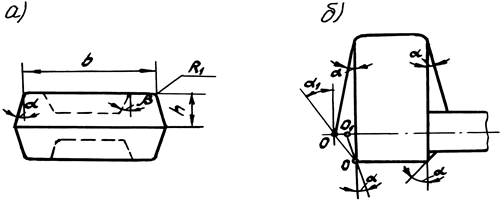

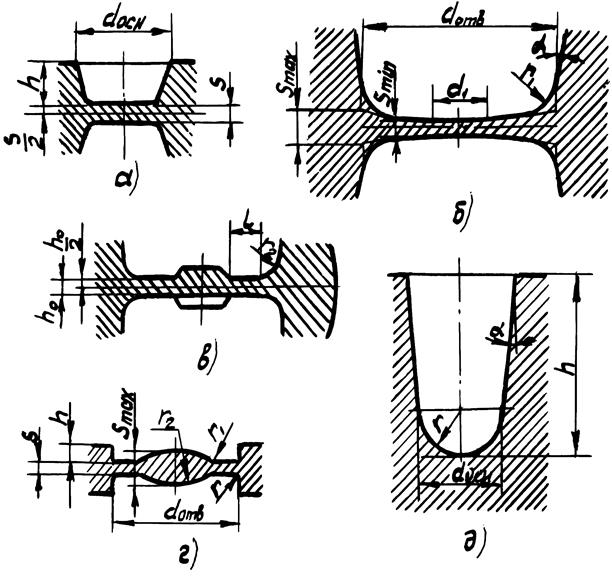

В поковках с отверстием ( d >30 мм) проектируют наметку отверстия с пленкой или перемычкой, удаляемой в просечном штампе при обрезке заусенца. Различают наметки с плоской перемычкой, с раскосом, с магазином, с карманом и глухие (рис. 4.6).

Плоскую наметку (рис. 4.6,а) получают в отверстиях с диаметром основания

d осн. = 24 + 0,0 625DП ,

где D П - наибольший диаметр поковки, мм.

Наметка верхним знаком делается глубиной h ≤ 0,8 d осн, а нижним – h < 0,8 d осн.

Толщина наметки S=0,45

Наметка с раскосом (рис. 4.6,б) применяется вместо плоских наметок при h / d отв < 0,4. Толщина перемычки S min = 0,65 S ,

Smax = 1,35S .

Наметка с магазином (рис. 4.6,в) применяется для отверстий с диаметром d отв > 55 мм при наличии предварительного ручья, формирующего наметку с раскосом. Толщина перемычки в месте среза h о определяется в зависимости от формы поковки в плане: для круглой h о = 0,015 D П , для квадратной h о = 0,015 АП .

Наметки с карманом (рис. 4.6,г) рекомендуются для низких поковок с h / d отв < 0,07 после штамповки в предварительном ручье с плоской наметкой. Толщина перемычки S =0,4  ; Smax = 5S ;

; Smax = 5S ;

r 1 = 5h ; r 2 подбирают графически.

Глухую наметку (рис. 4.6,д) проектируют в поковках с глубиной намечаемого отверстия h > I,7 d осн . Радиус закругления глухой наметки r = d осн /2 tg (45 – β /2).

Рис.4.6

Рис.4.6

Назначение припусков

Припуски на механическую обработку включают основной, а так же дополнительный припуски, учитывающие отклонения формы поковки. Величину припуска назначают на одну сторону номинального размера поковки.

Основные припуски устанавливают по табл. 3 ГОСТ 7505–89 в зависимости от исходного индекса, номинального размера и шероховатости поверхности детали. Для нахождения исходного индекса по ГОСТ 7505–89 необходимо определить расчетную массу поковки (п.2.6), класс точности поковки (прил. 1, табл.19), группу стали (табл.1), степень сложности поковки (прил. 2), разъема штампа (табл. 1). Дополнительные припуски, учитывающие смещение по поверхности разъема штампов, изогнутость и отклонения от прямолинейности и плоскостности, а также отклонения межосевого расстояния, назначают по табл. 4, 5, 6 ГОСТ 7505–89.

Штамповочные уклоны на поверхностях параллельных движению ползуна пресса назначают по табл. 18 ГОСТ 7505–89. При необходимости следует скорректировать уклоны (см. рис. 4.4,б).

Назначив припуски, определяют размеры поковки с округлением расчетных размеров с точностью 0,5 мм или 1,0 мм. После назначения припусков определяют размеры поковки. Результаты заносят в таблицу, форма которой приведена ниже.

| Размер детали | Исход- ный индекс | Шерохова- тость обра-батываемой поверх- ности, Rа | Припуск (на сторону) | Предельные отклонения размеров поковки | Размеры поковки с отклонениями |

Минимальные радиусы закруглений наружных углов поковки принимают по табл. 7 ГОСТ 7505–89, внутренних – в 3 раза больше. Значения радиусов закруглений рекомендуется выбирать из ряда: 0,8; 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30.

Допуски и допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров по табл. 8 ГОСТ 7505–89.

По стандарту также назначают: неуказанные предельные отклонения размеров (п.5.5), неуказанные допуски радиусов закруглений (п.5.23), допускаемую величину остаточного облоя (п.5.8), допускаемые отклонения по изогнутости, от плоскостности и от прямолинейности (п.5.16), допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура (п.5.15), допускаемая величина смещения по поверхности разъема штампа (п.5.7), допускаемую величину заусенца (п.5.I0).