Разработка чертежа отливки

Чертеж отливки выполняется в соответствии с требованиями раздела 3 ГОСТ 3.1125–88. Графическое изображение отливки должно быть выполнено на карте эскизов (ГОСТ 3.1105–84). Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых в литье, изображают сплошной тонкой линией. Допускается выполнять чертеж отливки на копии чертежа детали, при этом элементы отливки выполняют красным цветом. Припуски на обработку в этом случае указывают в соответствии с п. 1.4 ГОСТ 3.1125–88. Черновые базы, размеры отливки на чертеже, технические требования указывают в соответствии с рекомендациями, указанными в лабораторной работе №1.

Лабораторная работа № 3

РАЗРАБОТКА ЧЕРТЕЖА ОТЛИВКИ, ПОЛУЧАЕМОЙ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Цель работы

Ознакомиться с особенностями литья по выплавляемым моделям, конструирования отливки и приобрести практические навыки в разработке чертежа отливки.

Порядок выполнения работы

1.Изучить особенности литья по выплавляемым моделям, его преимущества и недостатки.

2.Изучить правила конструирования и оформления чертежей отливок, получаемых литьем по выплавляемым моделям.

3.Назначить припуски на механическую обработку отливки для заданной детали, разработать чертеж отливки.

Особенности литья по выплавляемым моделям

Способ литья по выплавляемым моделям применяется для изготовления сложных и точных заготовок практически из любых сплавов, в связи с чем он получило широкое распространение в машиностроении, приборостроении, в инструментальном производстве, при изготовлении художественного литья. Этот способ позволяет получать отливки массой от нескольких граммов до десятков килограммов со стенками, толщина которых в ряде случаев менее 1 мм, с точностью размеров до 11–14 квалитета и шероховатостью поверхностей R a = 10–2,5 мкм.

Для каждой отливки изготавливается модель с элементами литниковой системы из легкоплавкого модельного состава (парафин, церезин, карбамид, буроугольный воск и др. материалы). Формовочная смесь в виде жидкой суспензии наносится в несколько слоев (4–6) с сушкой каждого слоя на воздухе в течение 2–4 часов. В качестве огнеупорной составляющей в формовочной смеси используется пылевидный кварц, электрокорунд и др. После выплавления моделей и прокаливания получают прочную тонкостенную оболочку толщиной I,5–4 мм. Полученная форма не имеет разъемов. Заливка металла производится после прокаливания формы при t = 900°C. Механическая обработка отливок сводится к минимуму или может быть полностью исключена.

Возможности этого метода позволяют максимально приблизить отливки к готовой детали, а в ряде случаев получить литую деталь, не требующую механической обработки. Однако литье по выплавляемым моделям является самым сложным и самым длительным технологическим процессом из всех видов литья.

Наиболее экономично изготовлять мелкие, но сложные по конфигурации заготовки, к которым предъявляются высокие требования по точности размеров и шероховатости поверхности или которые собираются (свариваются) из двух и более элементов. Экономия при этом способе литья в основном достигается за счет уменьшения массы заготовки и объема ее механической обработки.

Особенности проектирования отливок

Преимущества метода литья по выплавляемым моделям могут быть реализованы, если отливка технологична для изготовления этим методом. Часто на литье по выплавляемым моделям переводят детали, изготовлявшиеся ранее из поковок, штампованных заготовок или проката. При этом следует учитывать особенности литого металла, механические свойства которого, как правило, ниже, чем металла, обработанного давлением. Иногда приходится изменять конструкцию детали с учетом специфики литья по выплавляемым моделям.

При выборе толщины стенок следует принимать наименьшую, обеспечивающую требуемую прочность. Минимально возможная толщина стенки отливок из большинства сплавов при протяженности стенок до 50 мм соответствует 1,5–2 мм. Отдельные стенки отливок могут быть получены толщиной 0,7–0,8 мм, протяженность их не более 8–10 мм. Наиболее часто встречается толщина 2–5 мм. Такие стенки отливки могут быть выполнены при площади их поверхности не более 100×100 мм. Во избежание коробления литых деталей с тонкими стенками протяженностью более 150 мм, либо со стенками неравномерной толщины, рекомендуется в стенках деталей предусматривать технологические отверстия или ребра жесткости. Прямые стенки большой протяженности рекомендуется заменять искривленными или предусматривать в них технологические окна для обеспечения жесткой конструкции.

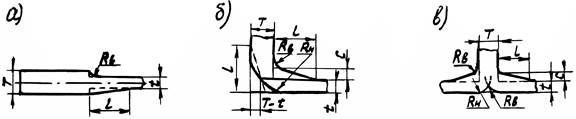

Толщины двух сопрягаемых стенок, расположенных параллельно, должны различаться не более чем в 4 раза (рис. 3.1,а). В противном случае применяют клиновое сопряжение с l ≥ 4 ( T – t ). При разности толщин менее чем в 2 раза применяют закругления с R в = 2 t. Сопряжение двух стенок разной толщины под углом показано на рис. 3.1,б, сопряжение трех стенок – на рис. 3.1,в.

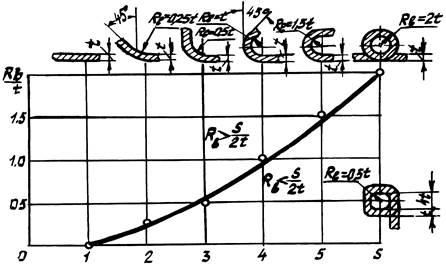

В этом соединении наиболее важной величиной является внутренний радиус закругления R в = (T+ t) / S . Степень замкнутости S для стенок, сопрягаемых под различными углами, определяют по графику (рис. 3.2). Наружный радиус закругления R н = T+ t . Величина C = T- t (см рис. 3.1,в).

T ≥ 4 t ; l ≥ 4(Т– t ); T ≤ 4 t ; l ≥ 4( T - t ); C = T - t ; T ≤ 4 t ; l ≥4(Т– t );

R в = 2 t R b =( T + t )/ S ; R в = T + t; R в =(T + t)/ S;

Рис. 3.1

Радиусы закруглений следует принимать из ряда: 1; 2; 3; 5; 8; 10; 15; 20; 25; 30 и 40 мм.

Рис. 3.2

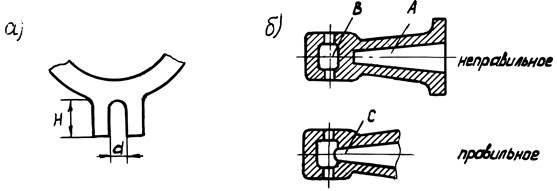

При конструировании отливок следует избегать глубоких пазов и узких полостей, для оформления которых могут потребоваться стержни. Ширина паза или расстояние между выступами или ребрами могут быть выполнены при H ≤ 2d, если для цветных сплавов d ≥ 1мм, а для стали d ≥ 2,5 мм (рис. 3.3,а).

Рис. 3.3

Внутренняя полость отливки должна иметь выходные отверстия, достаточные для надежного и прочного соединения внутренней части оболочки с внешней. В нетехнологичной конструкции детали полость в полости В (рис. 3.3,б), разделенной перегородкой с полостью А, может образоваться воздушная подушка под оболочкой во время опускания модели в обмазку. В измененной конструкции детали полости А и В соединены и образуют общую полость С. В этом случае положение керамических стержней для образования внутренних полостей будет более устойчивым; также облегчается процесс очистки отливки от стержней.

| |

Получение в отливках отверстий диаметром менее 3 мм затруднительно из-за сложности получения качественной керамической оболочки. Отверстия диаметром 3–5 мм рекомендуется выполнять в отливках из труднообрабатываемых сплавов или когда положение оси отверстия не связано с базами жесткими допусками или эти допуски могут быть выдержаны в отливке. Размеры отверстий и резьб в отливках принимают в соответствии с табл. 3.1. Сквозные отверстия рекомендуется выполнять в отливках при отношении их глубины к диаметру не более 2:1, глухие – при отношении 1:1.

Получение литых резьб представляет большие трудности, особенно при мелком шаге, когда усложняется изготовление моделей, а на отливках в углублениях резьб часто возникают дефекты. Литой следует выполнять резьбу на деталях из труднообрабатываемых сплавов, нестандартную и с крупным шагом.

Таблица 3.1–Размеры отверстий и резьб

| Диаметр отверстия, мм | Глубина отверстия, мм | |

| сквозного | глухого | |

| До 5 | 5 - 10 | До 5 |

| Св.5до 10 | 10 - 30 | 5 - I5 |

| Св.10 до 20 | 30 - 60 | 15 - 25 |

| Св. 20 до 40 | 60 - 120 | 25 - 30 |

| Св. 40 до 60 | 120 - 200 | 30 - 80 |

На поверхностях модели, перпендикулярных к плоскости разъема пресс-формы, выполняют уклоны по ГОСТ 3212-80, величина которых приведена в табл. 3.2.

Таблица 3.2.– Формовочные уклоны моделей

| Высота поверхности | Для наружных поверхностей | Для внутренних поверхностей |

| До 10 | 0 °30 ′ | 1 °30 ′ |

| Св. 10 до 18 | 0 °20 ′ | 1 ° |

| Св. 18 до 30 | 0 °15 ′ | 0 °45 ′ |

| Св.30 до 50 | 0 °15 ′ | 0 °45 ′ |

| Св. 50 до 80 | 0 °10 ′ | 0 °30 ′ |

| Св.80 до 120 | 0 °10 ′ | 0 °30 ′ |

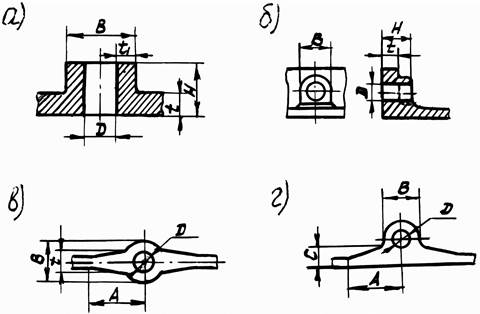

В стенках отливок, где необходимо выполнять отверстия, в большинстве случаев делают специальные выступы и бобышки (рис.3.4,а,б). Высоту выступа принимают Н = (4 - 6)D или Н ≥ 2,5t . Толщина стенки выступа t 1 = (1 - 1,5)t . Если отверстие механически обрабатывают и оно базовое, то диаметр выступа В принимают минимальным. Если отверстие не базовое, диаметр выступа В назначают с учетом допусков на размер от базы до центра выступа. Если отверстие располагается на торце в центре стенки (рис. 3.4,в) или вдоль стенки (рис. 3.4,г), то форму выступа конструируют с размерами В = 2,25D, С = 0,5В, А = 1,5B. Выступы следует располагать на внешних поверхностях отливок, чтобы не усложнять конструкцию пресс-формы.

Рис. 3.4

Экономическую целесообразность изготовления деталей литьем по выплавляемым моделям необходимо устанавливать в каждом конкретном случае путем сравнения себестоимости литой детали с себестоимостью изготовления этой же детали механической обработкой, горячей объемной штамповкой или другими способами литья. Себестоимость отливок находится в тесной взаимосвязи с принятым вариантом технологического процесса, степенью механизации и автоматизации, объемом выпуска литья, его серийностью, весом и сложностью отливок.

С увеличением объема производства себестоимость отливок уменьшается и возрастает с увеличением номенклатуры и уменьшением серийности выпуска отливок каждого наименования, с увеличением веса и сложности отливок.

Назначение припусков

Припуски на механическую обработку отливок назначают для тех поверхностей, точность и шероховатость которых не может быть обеспечена литьем по выплавляемым моделям. По таблицам приложений ГОСТ 26645–85 назначают: класс размерной точности (табл. 9), степень коробления элементов отливки (табл. 10), степень точности поверхностей отливки (табл. 11), шероховатость поверхностей отливки (табл. 12), класс точности массы (табл. 13), ряд припуска на обработку отливок (табл. 14). Допуски на линейные размеры отливки назначают по табл. 1 ГОСТ 26645–85 в зависимости от класса размерной точности и номинального размера.

Размеры отливки, припуски и другие параметры заносят, форма которой приведена ниже.

| Размер детали | Допуск размера отливки | Ряд припуска | Вид окончательной механической обработки | Припуск на обработку (на сторону) | Размер отливки с отклонениями |

По стандарту также назначают допуски формы и расположения поверхностей отливки (табл. 2), допуски неровностей поверхностей отливки (табл. 3).

Разработка чертежа отливки

Чертеж отливки выполняется в соответствии с требованиями раздела 3 ГОСТ 3.1125-88 на карте эскизов. Допускается выполнять чертеж отливки на копии чертежа детали. В этом случае элементы отливки указывают красным цветом, а припуски на обработку наносят в соответствии с рекомендациями п.1.4 ГОСТ 3.1125-88.

При выборе баз необходимо, по возможности, стремиться к тому, чтобы базы для изготовления и проверки пресс-формы для производства отливки и механической обработки совпадали (осевые базы).

Если невозможно получить общую базу для отливки и ее механической обработки, расстояние между принятыми базами нужно брать минимальным. Желательно, чтобы базы были сторонами одной стенки, а еще лучше — находились в одной плоскости. При отсутствии в детали такой плоскости рекомендуется делать специальные технологические приливы и поверхности их принимать за базы. Размеры и технические требования на чертеже отливки указывают в соответствии с рекомендациями, приведенными в лабораторной работе №1.