Лабораторная работа № 2

РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ, ПОЛУЧАЕМОЙ ЛИТЬЕМ В КОКИЛЬ

Цель работы

Ознакомиться с технологическими особенностями и возможностями литья в кокиль, конструированием отливок и приобрести практические навыки в разработке чертежа отливки.

Порядок выполнения работы

1.Изучить технологические особенности литья в кокиль, его преимущества и недостатки.

2.Изучить правила конструирования и оформления чертежей отливок, получаемых литьем в кокиль.

3.Назначить припуски на механическую обработку, допуски на размеры отливки для заданной детали; разработать чертеж отливки.

4.Составить отчет по лабораторной работе.

Особенности литья в кокиль

Литье в кокиль применяется для получения отливок из чугуна, стали и цветных сплавов. Отличительная особенность этого способа состоит в многократном использовании металлической формы ─ кокиля. Стойкость чугунных кокилей при изготовлении стального литья составляет 50─500 отливок, чугунного литья 400 ─ 800 отливок, литья из цветных сплавов 5000─200000 отливок. Наиболее технологичные сплавы: алюминиевые, магниевые и медные. Производство стальных отливок ограничивается низкой стойкостью кокиля, а в чугунных отливках возможен поверхностный или сквозной по толщине стенки отбел.

Масса отливок от нескольких грамм до 10 т и более, шероховатость поверхности R a = 20─5 мкм, достижимая точность размеров отливок из чугуна и стали по 14─17 квалитету, из цветных сплавов─до 13 квалитета. Кокильное литье целесообразно применять в условиях крупносерийного и массового производства.

Замена литья в песчаные формы на кокильное при достаточно большой программе выпуска значительно сокращает расход формовочных материалов, повышает культуру производства и условия труда литейщиков, увеличивает съем отливок с 1 м2 производственной площади, повышает их качество, снижает себестоимость отливок на 20─30%.

Исключение операций формовки, сборки и выбивки форм создает условия для полной механизации и автоматизации технологического процесса, способствует повышению производительности труда в 2─3 раза. Повышение точности размеров позволяет снизить припуски на механическую обработку.

К недостаткам литья в кокиль следует отнести высокую стоимость кокилей; трудность получения тонкостенных отливок, возможность коробления отливок из-за значительных усадочных и термических напряжений.

Особенности проектирования отливок

Разработка конструкции отливки начинается с тщательного изучения чертежа детали, оценки ее технологичности и возможности изготовления данной детали литьем в кокиль.

Общие требования к отливкам, получаемым в кокиль, такие же, как и при литье в песчаные формы. Отливки должны иметь простую форму без выступов, острых углов, глубоких отверстий; легко извлекаться из формы; полость отливки должна быть выполнена минимальным количеством стержней; толщина стенок отливки должна обеспечивать достаточную прочность и легкое заполнение формы жидким металлом; такое сочетание конструктивных элементов, при котором обеспечивается направленное затвердевание.

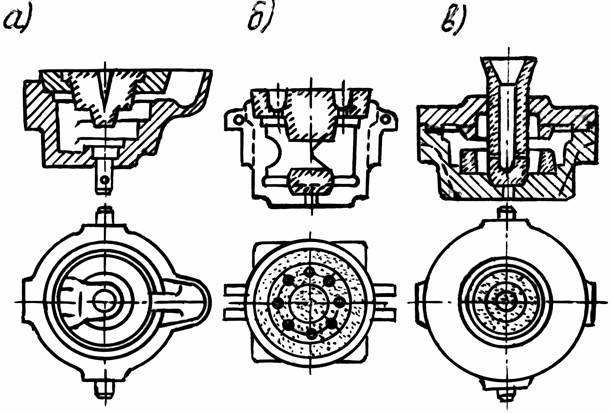

При выборе поверхности разъема (или нескольких разъемов) необходимо учитывать расположение ее в пространстве, так как это определит конструкцию кокиля: неразъемный (рис. 2.1,а), с горизонтальной плоскостью разъема (рис. 2.1,в), с вертикальной плоскостью разъема (рис. 2.1,б), с комбинированной поверхностью разъема. У отливок, основу геометрической формы которых составляют цилиндры, ось следует располагать вертикально. При этом, если d ≥ 1,5h , кокиль может быть без разъема. Если кокиль должен иметь разъем, то он проходит по вертикали.

Отливки больших и средних размеров, основу геометрической формы которых составляют плиты (крышки, фланцы, рамки), целесообразно располагать вертикально (ось расположена горизонтально). Отливки типа коробок и корпусов лучше располагать выходными отверстиями вниз.

Ребра, бобышки и другие выступы должны располагаться перпендикулярно поверхности разъема кокиля, что устраняет необходимость применения дополнительных стержней.

Ребра, бобышки и другие выступы должны располагаться перпендикулярно поверхности разъема кокиля, что устраняет необходимость применения дополнительных стержней.

Рис.2.1

Кокиль должен иметь минимальное число разъемов. Следует избегать сложных разъемов по кривой или ломаной линии. Это обеспечивает получение точной отливки с минимальной механической обработкой.

Ответственные и, подвергающиеся механической обработке поверхности следует располагать внизу, в крайнем случае, вертикально или наклонно к поверхности разъема кокиля. Базовые поверхности не следует располагать в плоскости разъема кокиля.

При выборе поверхности разъема кокиля для обеспечения направленного затвердевания тонкие части отливки следует располагать в нижней части кокиля.

Минимальная толщина стенки отливок из различных сплавов может быть определена по графикам, приведенным в справочниках и научно-технической литературе, или по табл. 1.

Таблица 1.– Минимальная толщина стенок отливок.

| Сплавы | Площадь контакта стенки отливки с вертикальной поверхностью кокиля, см2 | Минимальная толщина стенки, мм |

| Магниевые ─ 3 Алюминиевые 30 3─4 Бронзы ─ 4─6 Чугун серый 25─125 6 Сталь ─ 10 | ||

Толщина ребер жесткости и внутренних стенок отливки должна составлять 0,6 – 0,7 толщины ее наружных стенок.

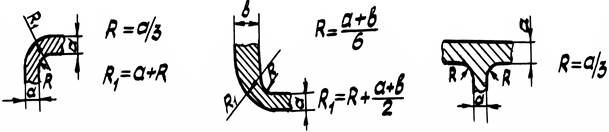

На наружных поверхностях отливок из чугуна и стали назначают уклоны 0,5°– 4°, на внутренних поверхностях – 8°...10°, у отливок из цветных сплавов на наружных поверхностях– 0,5°...1,5°, на внутренних поверхностях – 2,5°...4° . Поверхности отливок, выполняемые в контакте с металлическими вкладышами и стержнями должны иметь уклоны к поверхности разъема кокиля не менее 6°. В местах переходов от одной поверхности к другой назначают радиусы закруглений (рис. 2.2).

На наружных поверхностях отливок из чугуна и стали назначают уклоны 0,5°– 4°, на внутренних поверхностях – 8°...10°, у отливок из цветных сплавов на наружных поверхностях– 0,5°...1,5°, на внутренних поверхностях – 2,5°...4° . Поверхности отливок, выполняемые в контакте с металлическими вкладышами и стержнями должны иметь уклоны к поверхности разъема кокиля не менее 6°. В местах переходов от одной поверхности к другой назначают радиусы закруглений (рис. 2.2).

Рис.2.2

Рекомендуются следующие радиусы закруглений: 1, 2, 3, 5, 8‚ 10, 16, 20, 25, 32 и 40 мм.

Минимальный диаметр отверстия в отливках из цинковых, магниевых и алюминиевых сплавов dmin = 8 мм, при этом глубина сквозного отверстия равна 2d , глухого – 3d; в отливках из медных сплавов dmin = 10 мм, глубина сквозного отверстия – 1,5d, глухого 2d . В отливках из алюминиевых и медных сплавов минимальный диаметр наружной резьбы 6 мм, внутренней – 20...25 мм.

Назначение припусков

Припуски на механическую обработку отливок назначают с учетом рекомендаций, приведенных в лабораторной работе №1. По приложениям 1-6 ГОСТ 26645-85 назначают: класс размерной точности, степень коробления элементов отливки, степень точности поверхностей, класс точности массы, ряд припусков на обработку отливок. Допуски на размеры отливки назначают по табл. 1 стандарта в зависимости от выбранного класса размерной точности и номинального размера. Размеры отливки с учетом назначенных припусков и другие параметры заносят в таблицу, форма которой приведена ниже.

| Размер детали | Допуск размера отливки | Ряд припуска | Вид окончательной механической обработки | Припуск на обработку (на сторону) | Размер отливки с отклонениями |

По стандарту также назначают допуски формы и расположения поверхностей отливки (табл. 2), допуск смещения отливки по плоскости разъема (п. 2.7), допуск неровностей поверхностей отливки (табл. 3).