Проектирование и производство заготовок

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)

А.И. Волчков

Проектирование и производство заготовок

Методические указания к лабораторным работам

Новочеркасск 2006

| |

УДК 621.7.01(076.5)

Рецензент канд. техн. наук, доцент кафедры «Материаловедение и технология материалов» В.Н.Мищенко

Волчков А.И.

Проектирование и производство заготовок: Методические указания к лабораторным работам./ Юж.-Рос. гос. ун-т. – Новочеркасск: ЮРГТУ, 2006.– 44 с.

Изложены правила конструирования заготовок, получаемых различными способами литья и обработкой металлов давлением. Рассмотрены вопросы разработки чертежей заготовок, определения припусков на механическую обработку заготовок.

Методические указания предназначены для студентов специальности 151001 «Технология машиностроения».

© Южно-Российский государственный

технический университет, 2006

© Волчков А.И., 2006

Лабораторные работы выполняются с целью закрепления знаний студентов по дисциплине «Проектирование и производство заготовок», а также для приобретения навыков в разработке чертежей заготовок, получаемых различными способами литья, обработки металлов давлением и методами порошковой металлургии.

Лабораторная работа № 1

РАЗРАБОТКА ЧЕРТЕЖА ЗАГОТОВКИ, ПОЛУЧАЕМОЙ ЛИТЬЕМ В ПЕСЧАНЫЕ ФОРМЫ

Цель работы

Ознакомление с правилами конструирования литых заготовок, стандартом на допуски размеров, массы и припуски на механическую обработку отливок (ГОСТ 26645–85), правилами графического выполнения элементов литейных форм и отливок (ГОСТ 3.1125–88) и приобретение практических навыков в разработке чертежа отливки.

Порядок выполнения работы

1.Изучить технологические особенности метода литья в песчаные формы.

2.Изучить правила конструирования и оформления чертежей отливок.

3.Назначить припуски на механическую обработку отливки для заданной детали, разработать чертеж отливки.

4.Составить отчет по лабораторной работе.

Технологические особенности литья в песчаные формы

Большинство отливок в машиностроении (75–80%) изготавливают литьем в песчаные формы. Этим методом получают преимущественно отливки из стали и чугуна (реже из цветных металлов) самой сложной конфигурации и массой от нескольких килограммов до сотен тонн. Заготовки, получаемые литьем в песчаные формы, имеют низкую точность и большие припуски на механическую обработку. Достижимая точность размеров отливок в пределах 14–17 квалитета, шероховатость поверхности R a = 80─10 мкм.

Точность размеров отливок зависит от технологии производства, наибольшего габаритного размера отливки и ее сложности. Классификация отливок по сложности производится по прейскуранту № 25–01 “Оптовые цены на отливки, поковки и горячие штамповки”. По этому классификатору отливки делятся на пять групп сложности. В условиях единичного и мелкосерийного производства применяют деревянные модели и стержневые ящики и ручную формовку, в крупносерийном и массовом производствах используют металлические или пластмассовые модельные комплекты и машинную формовку. Применение этого метода в массовом производстве возможно только при высокой степени механизации. Стоимость изготовления отливок в песчаные формы меньше, чем заготовок, полученных остальными способами литья, однако стоимость механической обработки возрастает.

Конструирование отливок

Исходными данными для проектирования отливки являются: чертеж детали, условия ее эксплуатации, материал детали, годовая программа выпуска и др. Проектирование отливки начинается с оценки технологичности данной детали для изготовления ее литьем в песчаные формы. Технологичной считается отливка такой конструктивной формы и материала для ее изготовления, которые, не снижая основных конструкторских требований, способствуют получению качественных отливок с заданными физико-механическими свойствами и минимальной трудоемкостью.

Сопряжения поверхностей внешних контуров отливки должны быть плавными. Необходимо стремиться к уменьшению общих габаритных размеров отливки, особенно ее высоты, к устранению чрезмерно выступающих частей, тонкостенных ребер большой протяженности, глубоких впадин и поднутрений. При возможности упрощают конфигурацию детали.

Далее определяют положение отливки в форме. Если отливка располагается в обеих частях формы, то поверхность разъема чаще всего является и поверхностью разъема для модели.

Отливка должна располагаться так, чтобы обеспечить спокойное заполнение формы без разрушения струей металла отдельных участков формы или стержней.

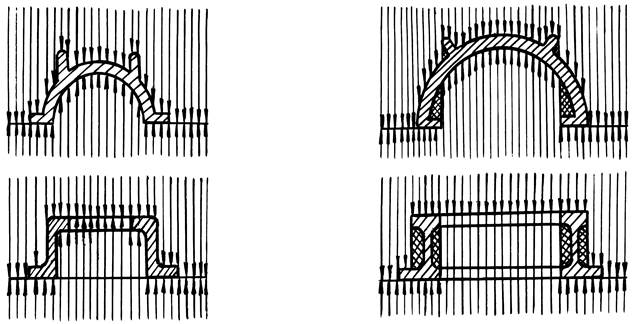

Поверхность разъема формы должна обеспечивать наименьшую трудоемкость изготовления формы, точность геометрических размеров отливки, беспрепятственное удаление модели из формы, что проверяется правилом «теней» (рис. 1.1). Если при освещении литой заготовки параллельными лучами в направлении, перпендикулярном поверхности разъема формы, появляются теневые участки, это свидетельствует о несовершенстве ее конструкции. Для уменьшения трудоемкости изготовления такой отливки за счет необходимости применения формы с отъемными частями следует внести изменения в ее конструкцию.

Ответственные и подвергающиеся механической обработке поверхности отливки следует располагать в нижней части формы, в крайнем случае, наклонно или вертикально по отношению к плоскости разъема формы, что уменьшает вероятность образования на этих поверхностях литейных дефектов.

Для обеспечения необходимой точности при механической обработке базовые и обрабатываемые поверхности следует располагать в одной части формы.

Рис. 1.1

Отливки, имеющие удлиненные продольные размеры следует формовать горизонтально для уменьшения высоты формы. Детали типа тел вращения рекомендуется формовать с вертикальным расположением оси вращения, чтобы обеспечить верхний отвод газов из стержней.

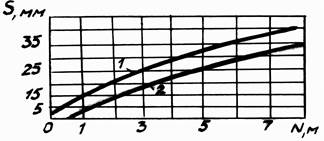

Минимально допустимую толщину стенки определяют в зависимости от материала отливки, от способа литья, необходимости обеспечения расчетной прочности, размеров и назначения отливки. Для отливок прямоугольной формы из стали и чугуна, получаемых литьем в песчаные формы, минимальную толщину стенок определяют по графикам (рис. 1.2) в зависимости от приведенного габаритного размера заготовки:

N = (2 l + b + h )/3,

где l , b , h , - соответственно длина, ширина и высота отливки, м.

1–сталь

2–чугун

Рис. 1.2

Для стальных и чугунных отливок при N≥8 толщину стенок принимают соответственно 40 и 30 мм. Если полученная минимальная толщина стенки окажется больше указанной в чертеже, по согласованию с конструктором производят соответствующую корректировку.

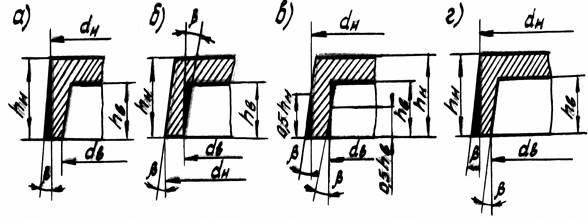

Формовочные уклоны по ГОСТ 32I2–80 (рис. 1.3) назначают на поверхностях, перпендикулярных к поверхности разъема, для облегчения выемки модели из формы и стержня из стержневого ящика.

Формовочные уклоны по ГОСТ 32I2–80 (рис. 1.3) назначают на поверхностях, перпендикулярных к поверхности разъема, для облегчения выемки модели из формы и стержня из стержневого ящика.

Рис.1.3

На обрабатываемых поверхностях уклон выполняют за счет увеличения припуска на обработку (рис.1.3,а), на необрабатываемых и несопрягаемых поверхностях–путем одновременного увеличения или уменьшения размеров отливки (рис. 1.3,в), на необрабатываемых, но сопрягаемых поверхностях – путем уменьшения или увеличения размеров (рис. 1.3,б,г).

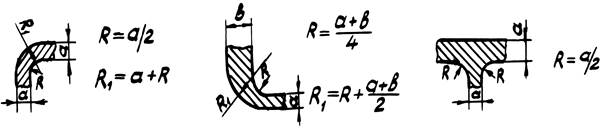

Радиусы закруглений (рис. 1.4) назначают в местах переходов от одной поверхности к другой. При сопряжении стенок одной толщины закругления наружного и внутреннего радиусов необходимо производить из одного центра. Рекомендуются следующие радиусы закруглений: 1; 2; 3; 5; 8; 10; 16; 20; 25; 32 и 40 мм.

Радиусы закруглений (рис. 1.4) назначают в местах переходов от одной поверхности к другой. При сопряжении стенок одной толщины закругления наружного и внутреннего радиусов необходимо производить из одного центра. Рекомендуются следующие радиусы закруглений: 1; 2; 3; 5; 8; 10; 16; 20; 25; 32 и 40 мм.

Рис.1.4

При конструировании отливок полых корпусных деталей необходимо стремиться к замене стержней песчаными болванами (рис. 1.5). Высоту нижних болванов при машинной формовке рекомендуется делать h < 0,8 d , а верхних (висячих) h ≤ 0,3 d .

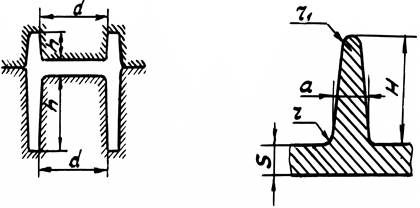

Рис.1.5 Рис. 1.6

Толщина наружных ребер жесткости (рис. 1.6) не должна превышать а = 0,8S (S –толщина стенки), внутренних – 0,6 S, величины радиусов r = 0,5S, r1 = 0,25S. Высота ребер Н не более 5S.

Минимальный размер отверстия в отливках определяют по формуле: dmin = d 0 + 0,1S ,

где S - толщина стенки, мм;

d 0 - исходный диаметр, d 0 = 10 мм – для стали, d 0 = 7 мм – для чугуна и алюминиевых сплавов, d 0 = 5 мм – для медных сплавов.

Если размер отверстия детали меньше dmin , такое отверстие литьем не изготавливают.

Литую деталь необходимо конструировать с минимальным количеством бобышек, приливов и буртов, так как они являются причиной возникновения усадочных раковин и рыхлости; требуют применения отъемных частей формы. Высота бобышек, платиков и других приливов должна быть меньше толщины стенки, на которой они расположены.

Расположение окон в стенках отливок полых деталей, их форма и размеры должны обеспечить легкость установки стержней при сборке формы, свободное удаление газов из стержней во время заливки, а также свободное удаление стержней и их каркасов из отливки в процессе очистки.

При проектировании литых деталей следует руководствоваться одним из принципов, обеспечивающих получение качественной отливки: одновременной кристаллизацией; направленной кристаллизацией снизу вверх.

Для обеспечения направленной кристаллизации наиболее массивные части отливки следует располагать вверху или сбоку по разъему, чтобы усадочные раковины, примеси, полиметаллические включения выводились в прибыль, удаляемую при обрубке.