Получение хлористого калия методом флотации

Способ пенной флотации, основанный на разделении хлоридов калия и натрия, содержащихся в исходной руде, с предварительным выделением глинистого шлама, широко применяется в калийной промышленности. Варианты существующих технологических схем отличаются друг от друга в зависимости от содержания примесей в исходных рудах и от степени их предварительного измельчения, а также температуры процесса.

Флотационное разделение минералов основано на способности смачиваемости его составляющих, в данном процессе хлоридов калия и натрия. В процессе флотации плохо смачиваемые частицы выносятся на поверхность жидкости вместе с пузырьками воздуха.

Флотационное обогащение сильвинитовых руд состоит из следующих операций:

1) дробление и измельчение исходной руды до размеров частиц, обеспечивающих образование механической смеси входящих в состав руды минералов;

2) предварительное удаление глинистого шлама из руды и его подавление (депрессия) в процессе основной флотации;

3) основная флотация с выделением основного продукта (хлорида калия) в пенный продукт и последующей перечисткой полученного концентрата;

4) перечистка глинистого шлама с целью снижения потерь целевого продукта;

5) обезвоживание хвостов, шлама и концентрата методом сгущения и фильтрования, переработка влажного концентрата в целевой продукт (сушка и для мелких фракций - гранулирование). Возврат в систему маточных растворов.

Процессы мокрого размола и флотации проводят в среде солевых растворов, насыщенных водорастворимыми компонентами руды (сильвин и галит), что исключает их потери при производстве и позволяет организовать замкнутый циклический процесс.

С целью интенсификации процесса флотации применяют флотационные реагенты. В соответствии с их назначением реагенты делят на собиратели, обеспечивающие прилипание флотируемых частиц к пузырькам, на пенообразователи и модификаторы (регуляторы), создающие оптимальные условия ведения процесса. Применяют также реагенты, усиливающие действие собирателей (активаторы) и ухудшающие или полностью исключающие флотацию (депрессоры или подавители). Иногда дополнительно вводят реагенты для поддержания рН среды и для других целей. В качестве реагента пенной флотации применяют смесь карбоновых кислот. После перечистной флотации требуется сгущать глинистые шламы и подвергать их противоточной промывке, однако трудности, связанные с разрушением пены, образующейся при шламовой флотации, затрудняют проведение этих операций, что приводит к значительным потерям хлористого калия с жидкой фазой. На некоторых предприятиях переработку руды производят комбинированием флотогравитационного обогащения с пенной флотацией.

В процессе флотации калийных солей наиболее эффективны катионные собиратели – первичные алифатические амины, получаемые из аммиака и нефтепродуктов. Обычно применяют их соли, более растворимые в воде (ацетаты и хлориды), например, гидрохлорид амина.

В процессе флотации реагенты адсорбируются на поверхности сильвина, делая ее несмачиваемой. На кристаллах галита амины адсорбируются менее прочно, чем в сильвине, поэтому поверхность остается гидрофильной. Вследствие этого такие кристаллы не прилипают к пузырькам воздуха и выпадают в осадок, образуя галитовые хвосты.

Процесс флотации сильвина осуществляют без введения пенообразователей, поскольку растворы, насыщенные хлоридом калия и хлоридом натрия, способны легко вспениваться при барботаже воздуха, особенно при участии в нем собирателей. Однако дополнительное введение в систему собирателей способствует повышению дисперсности пузырьков воздуха и устойчивости пены, гидрофобизации поверхности флотируемых частиц минерала.

Схемы флотации сильвинитовых руд отличаются методом обработки глинистых шламов: обогащение с предварительной флотацией глинистых шламов и обогащение с депрессией глинистых шламов, а также степенью их измельчения.

Для повышения степени извлечения калия производят термическую обработкугалитовых хвостов, содержащих некоторое количество сильвина. Для этогогалитовую пульпу нагревают до 60-70°С, при этом твердый КСl растворяется, так какпри повышении температуры раствор становится ненасыщенным КСl. Затем хвостыобезвоживают и удаляют в отвал, а маточный раствор охлаждают в вакуум-кристаллизаторах для выделения из него хлористого калия.

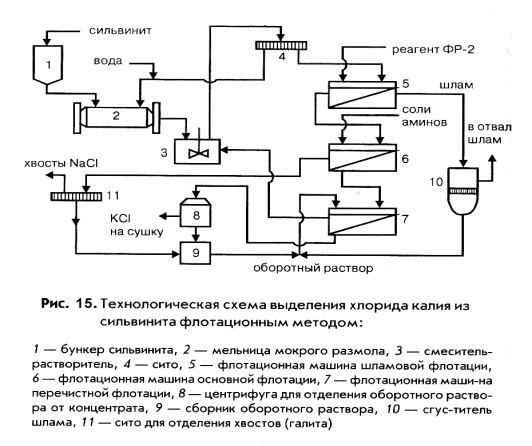

На рис. 15 представлена технологическая схема выделения хлорида калия из сильвинита с предварительной флотацией глинистого шлама, применяемая для переработки руд с невысоким (менее 2,5%) содержанием нерастворимого остатка. Для руд с более высоким содержанием его используются схемы с предварительным механическим обесшламиванием или с отделением шлама путем введения депрессора – карбоксиметилцеллюлозы, способствующего отделению шлама на стадии основной флотации.

Флотационный метод эффективен при извлечении хлорида калия извысококачественных сильвинитовых руд, содержащих незначительное количествошлама. Степень извлечения хлорида калия достигает 0,90-0,92 дол.ед., аготовыйпродукт содержит 93-95% соли. Степень извлечения может быть повышена, если втехнологической схеме предусмотрена перечистная флотация отделяемогоглинистого шлама для извлечения из него хлорида калия.

Основными аппаратами в процессе получения хлорида калия являются флотационные машины и дуговое (вогнутое) сито.

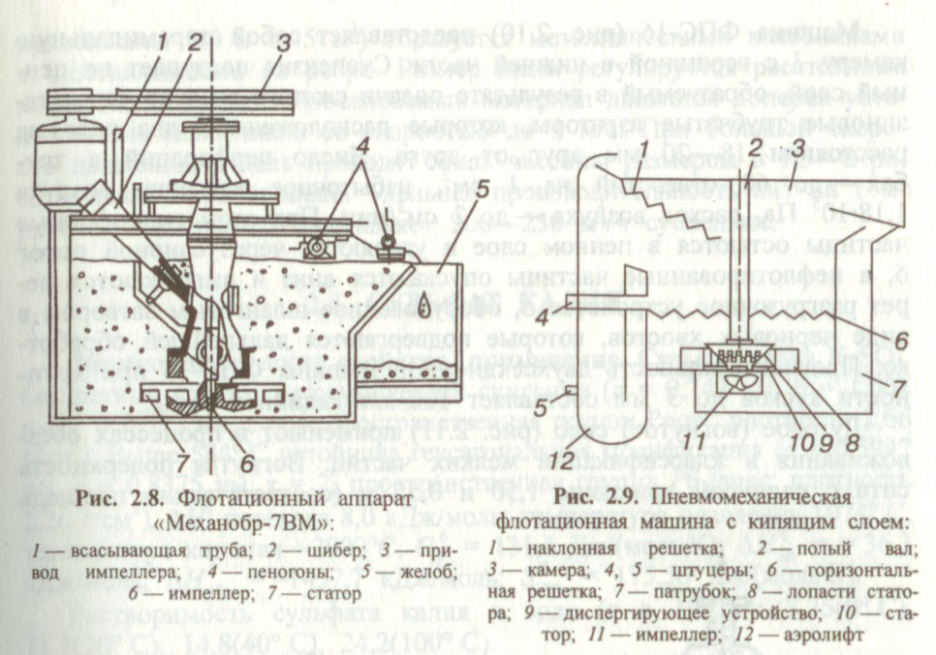

Флотационная машина механического типа «Механобр-7ВМ» для мелкозернистого типа флотации (рис. 2.8 состоит из нескольких (до 20) металлических камер, соединенных друг с другом. Суспензия в аппарат поступает камеры по трубе 1, через которую под воздействием вращающегося импеллера 6 засасывается воздух благодаря интенсивному механическому перемешиванию. Мелкие пузырьки воздуха вместе с суспензией выбрасываются в камеру, где к ним прилипают гидрофобные частицы сильвина, и всплывают на поверхность, образуя слой минерализованной пены. Образующаяся пена лопастями пеногонов 4 сгребается в общий желоб 5. Оставшиеся в суспензии гидрофильные частицы пуды (галитовые хвосты) последовательно проходят все камеры и выводятся через сливное отверстие на дальнейшую переработку.

Флотационная машина с кипящим слоем (рис. 2.9) состоит из 6-12 камер. Число камер зависит от их объема. Суспензия подается в наклонную решетку 1, имеющую живое сечение 25-30 %, равномерно распределяется по все ширине камеры 3 и поступает в зону повышенной аэрации, создаваемой аэролифтом 12. Часть сильвина флотируется в пенный продукт. Несфлотированные частицы передвигаются по наклонной беспровальной решетке 1, периодически перемешиваются восходящими аэрированными потоками суспензии, обеспечивающими дополнительную флотацию сильвина. Честь несфлотированногоматерила поступает на горизонтальную решетку 6 (живое сечение 15-20 %), на котором под действием аэрированных потоков, подаваемых импеллером 11, создается кипящий слой, из которого дефлотируются частицы полезного минерала. Хвосты флотации выводятся через патрубок 7. В флотационной машине кипящего слоя имеются два контура циркуляции и аэрирования суспензии. Один создается работой аэролифта под воздействием сжатого воздуха, другой – импеллером 11 и диспергирующим устройством 9 в виде полого усеченного конуса с рифленой гофрированной или ребристой поверхностью.

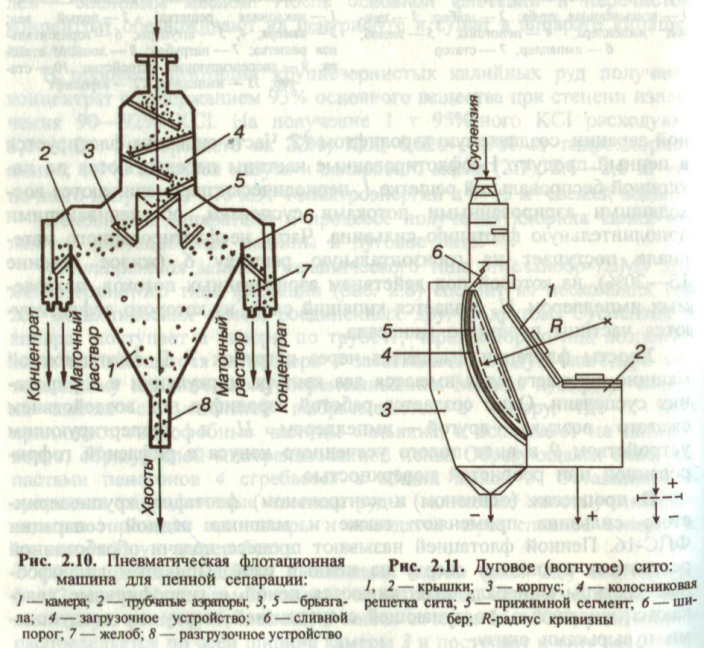

В процессах флотации крупнозернистого сильвина применяют также и машины пенной сепарации ФПС-16. Пенной флотацией называют процесс подачи обработанной реагентами суспензии сверху на пенный слой. При этом гидрофобные частицы минерала задерживаются пеной, а гидрофильные увлекаются жидкостью, поступающей с суспензией сверху и с воздушными пузырьками снизу.

Машина ФПС-16 (рис. 2.10) представляет собой пирамидальную камеру 1 с вершиной в нижней части. Суспензия поступает на пенный слой, образуемый в результате подачи сжатого воздуха через резиновые трубчатые аэраторы, которые расположены в два ряда на расстоянии 18-20 мм друг от друга. Число перфораций в трубах – до 60 отверстий на 1 см2, избыточное давление воздуха 1,18·105 Па, расход воздуха до 2 см3/мин. При этом гидрофобные частицы остаются в пенном слое и удаляются через сливной порог 6, а нефлотированные частицы опускаются вниз и выгружаются через разгрузочное устройство 8, оборудованное шланговым затвором, в виде черновых хвостов, которые подвергаются дальнейшей обработке. Производительность двухсекционной машины ФПС-16 при крупности кусков до 3 мм составляет 100т/час калийной руды.

Дуговое (вогнутое) сито (рис. 2.11) применяют в процессах обезвоживания и классификации мелких частиц. Вогнутая поверхность сита с радиусом кривизны 1,50 и 0,55 м (соответственно площади просеивания 2,0 и 0,95 м2) образуется металлическими колосниками 4, поставленными на ребро. Размер щели регулируется расстоянием между колосниками. Просеиваемый материал движется поперек установленных колосников со скоростью до 3 м/с. При большой скорости движения в щель проходят лишь частицы размером в 1,5-2 раза меньше ширины щели. Удельная производительность сит на 1 м2 рабочей поверхности составляет 200-250 м3/ч суспензии.

Галургический способ производства

Галургический способ (растворением и раздельной кристаллизацией) основан на свойствах системы KCl – NaCl – H2O, а именно на различной растворимости в воде хлоридов калия и натрия.

В растворах, насыщенных обеими солями, при повышении температуры от 20-25 до 90-100°С содержание хлорида калия возрастает примерно в два раза, а хлорида натрия несколько уменьшается. При охлаждении такого горячего раствора он становится пересыщенным относительно хлорида калия, который будет кристаллизоваться, а хлорид натрия останется в растворе. При последующем нагревании этого раствора он останется насыщенным относительно хлорида натрия и становится ненасыщенным относительно хлорида калия.

Процесс получения хлорида калия рассматриваемым способом включает следующие основные стадии:

1) измельчение сильвинитовой руды;

2) водное выщелачивание (растворение) хлорида калия из сильвинита горячим оборотным раствором (щелоком, маточным раствором) при температуре 90-98°С. При этом соотношение между количествами исходного сильвинита и маточного раствора поддерживают таким, чтобы растворялся лишь KCl, а NaCl оставался в осадке;

3) отделение горячего щелока от твердой фазы - шлама (хлорида натрия и пустой породы – глинистых веществ) и его осветление ( промывка шлама и глинистых веществ);

4) охлаждение раствора и кристаллизация из него хлорида калия;

5) отделение кристаллов от маточного раствора и их сушка;

6) нагревание маточного раствора до 99°С и возвращение его в процесс растворения исходного сырья-сильвинита.

Сильвинит растворяется при температуре 90-110°С раствором, ненасыщенным хлористым калием и почти насыщенным хлористым натрием. Такой раствор извлекает из сильвинита хлористый калий, а хлористый натрий остается в твердой фазе (в отвале). На 1 т 95% хлористого калия расходуется 5 т сильвинита с содержанием 22% КСl. Отходов образуется 2-2,5 т на 1 т хлористого калия. При накоплении хлористого магния раствор заменяют на свежий.

Эта принципиальная схема лежит в основе всех производств хлористого калия из сильвинитовых руд по методу растворения и кристаллизации. Практически получаемые составы твердых и жидких фаз после выщелачиванияи кристаллизации несколько отличаются от теоретических. Состав горячего щелока после выщелачивания сильвинита отличается от эвтонического: степень насыщения его хлористым калием в зависимости от способа выщелачивания составляет 90-96%; поэтому при охлаждении щелока вначале кристаллизуется только NаСl. После достижения температуры, соответствующей насыщению, начинает кристаллизоваться КСl, а выделившийся ранее NаСl при активном перемешивании мог бы вновь раствориться, но он обычно прикрывается кристаллами КСl и поэтому не растворяется. Это является причиной загрязнения продукта хлористым натрием.

Если сильвинит сильно загрязнен карналлитом, то вследствие циркуляции щелока в нем постепенно накапливается МgСl2. В этом случае щелок нужно обновлять, так как в присутствии МgСl2 растворимость КСl уменьшается. Степень насыщения щелока и количество нерастворенного хлористого калия в отвале завися от принятого режима растворения, которое осуществляют противотоком, прямотокоми по комбинированным схемам. В большинстве случаев в качестве оптимальной выбирают комбинированную схему растворения, по которой в первом по ходу рудырастворителе движение щелока и породы происходит прямотоком, а в последующих– противотоком.

Комбинированные схемы флотационного обогащения с растворением икристаллизацией успешно применяются на некоторых канадских предприятиях. Ихиспользование наиболее целесообразно для переработки руд с повышеннымсодержанием иловых примесей. При переработке по комбинированной схеме нарастворение направляют ту часть руды,в которой концентрируется наибольшееколичество илов; как правило, это наиболее мелкие классы, выделяемые на стадиимеханического обесшламливания. Применение галургического способа переработкидля этой части руды обосновано резким ухудшением структуры шламовых осадков вприсутствии флотореагентов, а также повышенной вязкостью и значительнымколичеством оборотных щелоков во флотационных способах переработки.

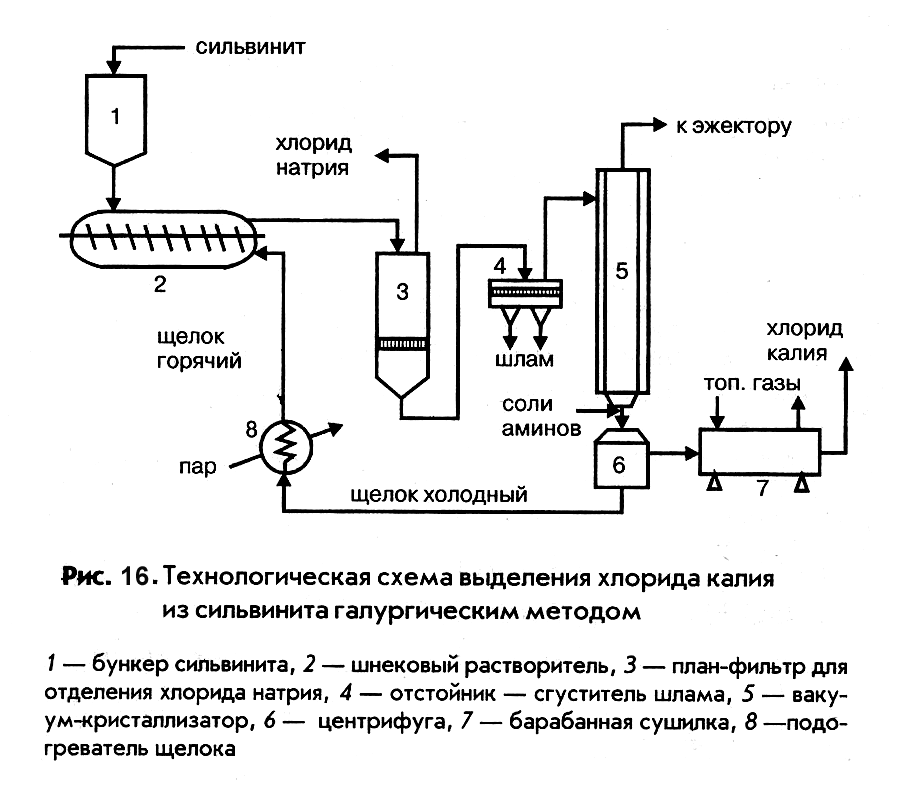

Технологическая схема галургического процесса представлена на рис. 16.

Выщелачивание хлорида калия из сильвинита производится нагретым до 105 – 1150С оборотным раствором (щелоком) в шнековом растворителе 2. Выделившийся хлорид калия кристаллизуется в вакуум-кристаллизаторе 5, в котором вакуум создается с помощью пароструйных эжекторов, отсасывающих паровоздушную смесь. На пути к центрифуге 6 к пульпе добавляются солянокислые соли аминов для уменьшения слеживаемости хлорида калия. Степень извлечения хлорида калия составляет 0,90 – 0,95 дол.ед. Галургический метод позволяет комплексно перерабатывать полиметаллические руды, извлекая из них все полезные компоненты, в том числе хлориды магния, бромиды и пищевой хлорид натрия.

В производстве хлорида калия применяют центрифуги полунепрерывного действия типа ФГ-1800или более производительные центрифуги непрерывного действия 2ФГП-2К-1200Н.

Для снижения слеживаемостиKCl при хранении и перевозках в суспензию перед центрифугированием добавляют кондиционирующую добавку – 1%-ный водный раствор гидрохлоридов первичных жирных аминов С16-С20 из расчета 180-200 г/т целевого продукта.

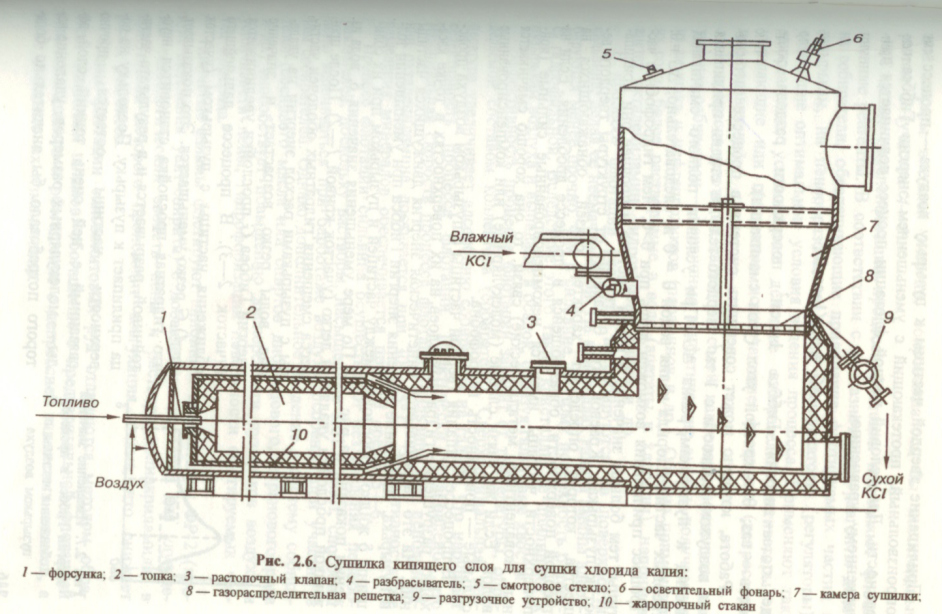

Кристаллы целевого продукта сушат в прямоточных барабанных сушилках 33 до остаточной влаги 0,5-1,0 %. Температура топочных газов на входе в сушилку – 800-900°С, а на выходе – 140-160°С. Влагосъем в таких сушилках составляет 35-45 кг/(м3·ч). Применение в производстве взамен барабанных сушилок аппаратов кипящего слоя (рис. 2.6) позволяет повысить удельный влагосъем до 160-260 кг/(м3·ч).

Согласно практических данных, в настоящее время по рассмотренному способу на получение 1 т целевого продукта – хлорида калия (95 % KCl ) – расходуют около 5 т сильвинита. Количество галитовых отходов на 1 т продукта составляет 2,5-3,5 т. Отходы содержат 91-95 % NaCl, до 0,2 % MgCl2, 1,2-3,5 % KCl, 0,6-2 % СaSO4, до 4 % нерастворимого остатка и ок. 6 % воды.

Сульфат калия

Сульфат калия K2SO4(арканит) – бесцветные кристаллы ромбической формы. Образует двойные соли, в том числе квасцы. Они встречаются в природе в месторождениях калийных солей. Сульфат калия содержится также в водах соленых озер.

Сульфат калия применяют в качестве удобрения, в процессах получения квасцов и других соединений калия. Сульфат калия является ценным бесхлорнымудобрением. Является компонентом шихты в производстве стекла.

Гидросульфат калия KНSO4 применяют в качестве компонента флюса в металлургии и сульфирующего агента в производстве красителей, в процессах получения сложных удобрений, а также в аналитической химии для перевода труднорастворимых соединений в легкорастворимые.Флю́сы (пла́вни) – в металлургии — неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы снизить температуру плавления и легче отделить металл от пустой породы.