4 Технология очистки, применяемое оборудование И ИНСТРУМЕНТ

Вагоны поступают в ремонт загрязнёнными, покрытыми смазочными маслами и пылью, поражённые коррозией и гнилью. Поэтому его подвергают очистки, соблюдая соответствующие технологические, эстетические и санитарно-гигиенические требования.

Многостадийная очистка вагона - важный элемент производственной культуры каждого вагоноремонтного предприятия. Она обеспечивает на производственных участках вагоноремонтных предприятий нормальные условия труда на уровне современных санитарно-гигиенических требований и создаёт психофизиологический климат. Без очистки нельзя качественно осмотреть детали и узлы вагона, выявить повреждения или степень износа. Различают механические и физико-химические методы очистки.

Выбор метода очистки зависит от вида загрязнения.

Физико-химический метод очистки основан на использовании активных моющих растворов.

Наиболее распространёнными моющими растворами являются водные растворы каустической и кальцинированной соды. Каустик, являющийся сильнодействующей щелочью, применяется в моечных машинах и ваннах. После очистки поверхностей щелочными растворами, особенно каустической содой, их ополаскивают водой с добавлением нейтрализующей кислоты. Расход воды должен составлять 25-30 литров на 1 м2 очищаемой поверхности.

В настоящее время широкое распространение получили синтетические моющие средства (СМС). При помощи, которых можно очищать изделия из любых металлов. Они не требуют обязательного споласкивания, не вызывают коррозии, нетоксичны и пожаро- и взрывобезопасны. К числу распространённых СМС относятся лабомид-101 и –203, МС-5, МЛ-51и –52. Воздействие щелочных и кислотных моющих растворов, а также растворов с использованием СМС значительно повышается при их нагреве. Температура

растворов должна находится в пределах 70-950С.

При механическом методе очистки используют средства механического воздействия, а также силу струи сжатого воздуха, воды и пара.

При механическом методе очистки используют средства механического воздействия, а также силу струи сжатого воздуха, воды и пара.

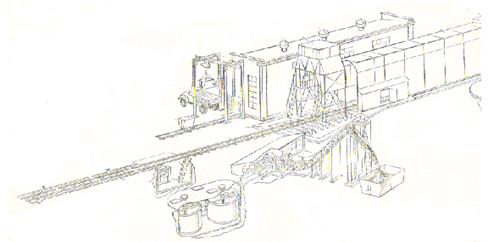

Поступившие в ремонт вагоны промываются , как правило, механическим способом с помощью мониторных (гидромониторных) моечных машин (рис.9) Иногда кузова вагонов моют вручную, используя для этой цели различные скребки, металлические щётки, шлифовальные шкурки, ветошь и брандспойтов.

Механизированная обмывка осуществляется в моечных машинах и установках, которые представляют собой закрытые камеры или ангары с расположенными внутри обмывочными устройствами. По характеру перемещения обмываемых объектов они разделяются на проходные (сквозные) и тупиковые.

Струи горячей воды или моющего раствора, под большим давлением 5-15 Мпа, смывают грязь с медленно передвигаемого по пути вагона.

Наружная обмывка грузовых вагонов в основном осуществляется по такому же технологическому процессу, как и пассажирских. Однако в гидросистеме моечных установок для грузовых вагонов должны быть предусмотрены устройства, улавливающие кусковые включения, а также флотационные очистные сооружения.

Рисунок 8 – Агрегат для обмывки грузовых вагонов

5 Демонтаж И последовательность разборки

5 Демонтаж И последовательность разборки

После обмывки и очистки вагон поступает на разборку, предшествующую ремонту Правильная организация разборки вагонов с сохранением снимаемых деталей для повторного использования одно из условий рациональной организации всего производственного процесса, экономного расходования материалов и запасных частей.

В процессе разборки вагон последовательно расчленяется на составные части, узлы и детали. С вагонов снимают все агрегаты, которые будут подвергаться осмотру, проверке, ремонту и стендовым испытаниям. Последовательность разборки и возможность параллельного ведения операций устанавливаются технологическим процессом. Он разделяется на процессы: разборки вагонов, заготовки, ремонта и сборки узлов и деталей

Количество мест (позиций), на которых выполняются в последовательном порядке работы, может быть различно в зависимости от типа вагонов. При разборке полувагонов:

- на первой позиции потока снимают деревянные детали кузова, поручни и мелкие металлические детали;

- на второй позиции полувагоны обмывают и очищают;

- на третьей позиции с них снимают крышки разгрузочных люков;

- на четвёртой срезают негодные или подлежащие ремонту детали кузова и рамы;

- на последующих позициях потока разборки снимают автосцепки, поглощающие аппараты, рычажную тормозную передачу, магистральный воздухопровод, автотормоза, тормозной цилиндр тележки.

Перестановка вагона с позиции на позицию производится автоматически. Время нахождения вагона на позиции называется ритмом потока.

Для соблюдения ритма потока и предотвращения простоя рабочей силы необходимо точно определить объём работ на каждой позиции, правильно расставить рабочих. Ритм потока на заводах при разборке полуваго

нов принимается в пределах 1-1,5 часов.

нов принимается в пределах 1-1,5 часов.

После окончания разборки полувагон направляют в моечную установку.

6 Выбор и основные способы устранения

6 Выбор и основные способы устранения

неисправностей

Как мы видели выше, неисправности кузовов вагонов разнообразны и зависят от условий эксплуатации вагона. Неисправности иначе можно назвать дефектами. К основным типовым эксплуатационным дефектам деталей относятся: изменение размеров, формы и расположение поверхностей, риски, царапины, задиры, вмятины, выкрашивание, отслаивание поверхности, трещины и изломы различного происхождения, все разновидности остаточной деформации деталей. По возможности устранения дефекты делят на исправимые и неисправимые. Детали с неисправимыми дефектами выбраковывают, а с исправимыми направляют на ремонтные позиции ремонтного цеха предприятия или в ремотные отделения

Кузов поступает в ремонт из за неисправностей приведённых в таблице 2. В этой же таблице указаны и способы устранения данных неисправностей.

Таблица 2 – Основные неисправности и порядок их устранения

| Основные неисправности | Порядок устранения |

| Поражение коррозией более чем на 30% | Поражённое место вырезают и вваривают вставки. |

| Пробоины в элементах каркаса кузова | Устраняют после предварительного равномерного нагрева деформированных элементов. |

| Трещины и изломы в каркасе кузова. | Заваривают с постановкой усиливающих площадок того же профиля. |

Продолжение таблицы 2

Продолжение таблицы 2

| Наименование неисправностей. | Порядок и способ устранения неисправностей. |

| Вмятины на металлической обшивке кузова вагона. | Вмятины глубиной белее допустимого размера устраняют постановкой накладок толщиной 6 мм с подгонкой по форме вмятин и обваркой по периметру. |

| Неисправности крышек разгрузочных люков: 1.Выпуклость и прогиб более 25мм. 2.Трещины в сварных швах. 3.Износ деталей запорного механизма. 4.Дефект в торсионном механизме. | 1.Устраняют правкой на прессах. 2.Производят заварку дефекта или приваривают усиливающую планку. 3.Восстанавливают наплавкой. 4.Разбирают, осматривают и ремонтируют. Шарнирное соединение рычага смазывают графитовой смазкой. |

| Изгибы обвязки двери, дверных проёмов, зонтов, порогов. | Выправляют на специализированных участках. |

| Трещины в листе обшивки двери . | Ремонтируют заваркой с постановкой усиливающих накладок. |

| Неисправные доски и бруски не съёмного оборудования кузова. | Осматривают, заменяют на новые. |

| Вмятины в стойках. | Устраняют постановкой накладок толщиной 6 мм. |

Обрыв в стойках вагона.

| Ремонтируют сваркой с постановкой усиливающих накладок. |

Из таблицы 2 мы видим, что основными способами устранения неисправностей являются: плавка, сварка, переборка, слесарно-механическая обработка. Также мы видим, что ремонт крышки разгрузочного люка самая трудоёмкая операция. Её выполняют в специальных отделениях на поточной линии, где установлены моечные машины или дробеструйная установка для очистки, гидравлические или пневматические прессы для правки, сборочные прессы с пневматическими зажимами, кантователь, сварочные агрегаты, сверлильные станки и клепальная пресс-скоба для приклёпки петель.

Из таблицы 2 мы видим, что основными способами устранения неисправностей являются: плавка, сварка, переборка, слесарно-механическая обработка. Также мы видим, что ремонт крышки разгрузочного люка самая трудоёмкая операция. Её выполняют в специальных отделениях на поточной линии, где установлены моечные машины или дробеструйная установка для очистки, гидравлические или пневматические прессы для правки, сборочные прессы с пневматическими зажимами, кантователь, сварочные агрегаты, сверлильные станки и клепальная пресс-скоба для приклёпки петель.

Ремонт кузова полувагона осуществляется согласно технологическому процессу, принятому на данном предприятии.

7 Разработка технологического процесса ремонта

изделия

Технологический процесс – является главной составной частью производственного процесса. Под технологическим процессом понимается определённая последовательность операций, предусматривающая изменение размеров, вида, формы, состояния или взаимного расположения и соединения предметов труда с целью получения готовой продукции.

В вагоностроении и вагоноремонтном производстве переменяются разнообразные технологические процессы. Наиболее типичные из них предусматривают в конечном результате: изменение формы предметов труда с помощью литья ковки или штамповки; соединение нескольких деталей и изменение их взаимного расположения с помощью сварки, пайки, клёпки или  болтовых соединений; изменение формы и размеров деталей обработкой на металлорежущих станках или слесарным инструментом; изменение свойств металлов при термической обработке, изменение вида и свойств металлов при термической обработке, изменение вида и свойств металлов с помощью анодирования, хромирования никелирование и так далее; изменение внешнего вида деталей благодаря окраске и так далее.

болтовых соединений; изменение формы и размеров деталей обработкой на металлорежущих станках или слесарным инструментом; изменение свойств металлов при термической обработке, изменение вида и свойств металлов при термической обработке, изменение вида и свойств металлов с помощью анодирования, хромирования никелирование и так далее; изменение внешнего вида деталей благодаря окраске и так далее.

Технологический процесс предусматривает разбиение процесса ремонта вагона на отдельные технологические операции. Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Технологические операции предусматривают последовательность технологических переходов, единство их содержаний для группы изделий с общими конструктивными признаками. Также технологический процесс определяет способы выполнения плановых технологических операций при ремонте вагонов, их сборочных единиц и деталей. Таким образом, расчленение, работ на отдельные операции позволяет разработать и внедрить такой технологический процесс, при котором время выполнения технологических операций на протяжении всего производственного цикла бу  дет минимальным за счёт оптимизации последовательности и способа выполнения данных операций.

дет минимальным за счёт оптимизации последовательности и способа выполнения данных операций.

7.1 Описание объёма работ

| ||||

| ||||

| ||||

| ||||

| ||||

| ||||

| ||||

| ||||

7.2 Установка предельно допустимых размеров изделия при выпуске из ремонта

7.2 Установка предельно допустимых размеров изделия при выпуске из ремонта

После всех видов ремонтов зазор между роликом скользуна

тележки и опорной пластиной скользуна рамы должен быть отрегулирован до размера не менее 6 и не более 10 мм. Для регулировки зазора должны применяться прокладки толщиной от 1,5 до 8 мм. Прокладок должно быть не более 4 шт.

Величину зазора между роликом скользуна тележки и опорной пластиной скользуна рамы необходимо проверять на каждой тележке с обеих сторон полувагона, который должен находиться на прямом участке пути (превышение одного рельса над другим не более 2 мм, отклонение любого рельса от прямолинейности не более 4 мм, ширина колеи 1520±2 мм, расстояние между контррельсами 1433 +2мм), при этом демпфер скользуна тележки до регулировки должен быть выдержан в течении не менее 8 часов при температуре не менее плюс 18°С или заменен другим демпфером, выдержанным в указанных температурных условиях.

При деповском ремонте и капитальном ремонте соединение

«пятник-подпятник» должно быть смазано смазкой КТСМ по

ТУ 0254-110-01124328. При проведении текущего ремонта соединения «пятник-подпятник» с удалением смазки или при наличии в соединении посторонних включений, данное соединение также подлежит смазке. Смазку закладывать после регулировки скользунов.

В закрытом положении запорного механизма на каждой крышке люка допускается суммарный зазор до 8 мм между закидками и кронштейнами крышки люка, при этом минимальная величина захода Г кронштейна на закидку должна быть не менее 40 мм при плотном прилегании закидок к секторам, палец сектора должен лежать на скобе . При зазоре В более указанного значения необходимо производить текущий ремонт при помощи наплавки в виде валика дуговой сваркой на опорной поверхности сектора длиной 30-40 мм влево и вправо от точки Д сопряжения сектора с закидкой, шириной 12-15  мм и высотой до 2 мм с плавным переходом в начале и в конце сварного шва, с зачисткой неровностей наплавленного металла.

мм и высотой до 2 мм с плавным переходом в начале и в конце сварного шва, с зачисткой неровностей наплавленного металла.

В закрытом положении зазор между крышкой люка и нижней обвязки боковой стены между закидками допускается не более 4 мм.

Зазор в углах между крышкой люка, двутавром и верхним листом поперечных балок допускается не более 7 мм на длине 40 мм.

По остальному периметру крышки люка допускаются зазоры не более 5 мм, при этом местные зазоры допускаются не более 6 мм длиною не более 150 мм и суммарной длиной не более 20% соответствующей стороны крышки. Зазоры, превышающие допускаемые, устраняются правкой крышки люка по месту на вагоне. Зазоры в пути следования не контролировать.

Для регулировки зазора между крышкой люка и нижней обвязкой боковой стены допускаются наплавка опорных поверхностей на закидках высотой не более 5 мм с последующей зачисткой.

7.3 Проверка и испытание отремонтированного изделия

7.3 Проверка и испытание отремонтированного изделия

Каждый вагон должен пройти приемосдаточные испытания,

узлы, поступающие на сборку, должны быть отремонтированы в соответствии с требованиями Руководства по деповскому или капитальному ремонту грузовых вагонов. Установка отремонтированных или новых узлов и деталей автосцепного устройства должна соответствовать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ.Установка отремонтированных узлов и приемка собранного тормозного оборудования должны производиться в соответствии с требованиями Инструкции по ремонту тормозного оборудования вагонов.Под вагон подкатывают отремонтированные тележки одного типа и одной базы.Трущиеся узлы тележек, пятники, подпятники, скользуны смазывают солидолом, отработанной смазкой ЛЗ-ЦНИИ или осевым маслом. Выпуск вагонов из деповского ремонта без постановки полиамидных прокладок в узел пятник-подпятник каждой тележки запрещается Устанавливаемые полиамидные прокладки должны изготавливаться по техническим условиям, утвержденным МПС России.Все шарнирные соединения тормозной рычажной передачи разгрузочных устройств специализированных вагонов смазывают солидолом, отработанной смазкой ЛЗ-ЦНИИ или осевым маслом.Узлы вагона, оборудование, детали и приборы, подвергающиеся испытаниям и проверкам, принимают в процессе ремонта мастера и бригадиры соответствующих участков и отделений и контролируются приемщиком вагонов депо.Приемке и контролю подвергаются: буксовый узел, колесные пары, тележки, автосцепное устройство, тормозное оборудование, рама, кузов, в том числе крыша вагона, двери, механический каркас кузова 7.4 Средство механизации и автоматизации при ремонте

7.4 Средство механизации и автоматизации при ремонте Основным средством повышения производительности труда в вагонном хозяйстве является широкое внедрение механизации производственных процессов с целью максимального вытеснения ручного труда. Необходимо комплексно механизировать трудоёмкие процессы, как на основных, так и на вспомогательных участках. Наиболее прогрессивным направлением механизации производства являются его автоматизация. Автоматизация производственных процессов – это использование комплекса машин, механизмов, устройств обеспечивающих протекание производственного процесса и управление им по заданной программе без непосредственного участия человека, за которым остаются лишь функции наладки и контроля.

Специализация вагонных депо на ремонте преимущественно одного типа вагонов, внедрение поточного метода ремонта вагонов создатели условия для широкого внедрения и комплексной механизации и автоматизации ремонта деталей и узлов вагонов.

Для оценки уровня механизации и автоматизации используют три показателя:

- степень охвата рабочих механизированным трудом.

- уровень (доля) механизированного труда в общей трудоёмкости работ по ремонту вагонов.

- уровень механизации и автоматизации производственных процессов.

Рисунок 9 - Поворачивание кузова полувагона кантователем

При механизации и автоматизации производственного процесса ремонта вагонов применяют машины, механизмы, агрегаты, приборы, которые позволяют автоматизировать и облегчить производственные процессы (рис.9). Они могут быть осуществлены в масштабах участка, цеха или целого предприятия.

При механизации и автоматизации производственного процесса ремонта вагонов применяют машины, механизмы, агрегаты, приборы, которые позволяют автоматизировать и облегчить производственные процессы (рис.9). Они могут быть осуществлены в масштабах участка, цеха или целого предприятия.

На ремонтных предприятиях широко применяют устройство для снятия торцевых стенок полувагонов (рис.10).

Рисунок 10 – Устройство для снятия торцевых стенок полувагона

8 Техника безопасности при ремонте ИЗДЕЛИЯ

8 Техника безопасности при ремонте ИЗДЕЛИЯ

Перед установкой вагона на стационарные опоры или домкраты между их опорными поверхностями следует установить деревянные

прокладки толщиной 15-20 мм и под ним отсутствуют люди.

Подъём вагона можно производить электрическими домкратами грузоподъёмностью 25-40 тонн или мостовыми кранами, грузоподъёмность которых превышает половину тары вагона.

Перед началом ремонта вагоны должны быть очищены от остатков перевозимого груза, мусора, снега.

При ремонте торцовой части кузова вагона необходимо пользоваться только специальными площадками или вспомогательными лестницами, становиться на автосцепку запрещается.

Постановка на вагон крышек люков, дверей, бортов должна производится с использованием грузоподъёмных механизмов, после установки узлы должны быть надёжно закреплены.

Допускается ставить временные крепления, удерживающие их от падения.

При постановке на вагон косоуров. Подножек и поручней крепление их должно производиться согласно рабочим чертежам завода-изготовителя по ОСТ 24151 – 77 и ремонтной документации.

Работы внутри вагона разрешается проводить только после окончания работ по настилу не менее половины пола или после укладки временного настила.

Место рубки болтов и заклёпок необходимо оградить.

Сварочные работы производить на специальных местах, оборудованных приточной вентиляцией.

Электросварщик и помогающие ему рабочие должны работать с защитным щитком или шлемом, а газорезчик – в защитных очках.

Окрасочные работы необходимо выполнять на специализированных позициях или в камерах, оборудованных местной и общей приточно-вытяжной вентиляцией.

Окрасочные работы необходимо выполнять на специализированных позициях или в камерах, оборудованных местной и общей приточно-вытяжной вентиляцией.

Работники малярных участков и цехов должны быть обеспечены средствами индивидуальной защиты зрения, органов дыхания, кожи, лица и рук, а также спецодеждой.

Рабочие, занятые на ремонте полувагонов должны быть хорошо ознакомлены с технологическим процессом и обучены обращению с инструментом, расположенным на ремонтных позициях.