2 Экстракциялық фосфор қышқылын алу әдістері

2.1 Экстракциялық фосфор қышқылын дигидраттық әдіспен алу

Кенді өңдеу. Соңғы уақытқа дейін Қаратау фосфориттерінен және аммофостан экстракциялы фосфор қышқылын алу үшін құрамы 28% Р2О5, 1,5-2,2% MgO және 4-6% СО2 тұратын бай кендер қолданылды. Бірақ, аммофос өндірісінің артуымен көрсетілген құрамдағы фосфатты шикізаттың дефициті артты. НИУИФ кешенді лабораториялық зерттеу жұмыстары жүргізілді, онда Қаратау фосфориттерін қайта өңдеу бойынша өндірістік және жартылай өндірістік сынақтар жүргізілді. Қаратау кендері төменгі сортты фосфатты шикізат болып табылады және оның құрамындағы Р2О5–тің мөлшері төмен, ал қоспалардың құрамы келесідей болады, яғни: 21-24% Р2О5, 2,5-4% MgO, 2,5-3% R2O3, 10-11% дейін СО2 болады.

Фосфориттің құрамындағы қоспалардың мөлшерінің өсуі өндірістің техникалық-экономикалық көрсеткіштерін төмендетеді, яғни экстракция процесінің негізгі технологиялық көрсеткіштерін төмендетеді, күкірт қышқылы және фосфатты шикізаттың шығынын арттырады, негізгі технологиялық қондырғылардың өнімділігін төмендетеді, фосфор қышқылының сапасын төмендетеді, Р2О5 басым бөлігін тыңайтқыштың суда ерімейтін формасына айналдырады, яғни дайын өнім – аммофостың сапасын төмендетеді.

Соңғы жылдары Қаратау фосфоритін фосфор қышқылына өңдеу технологиясы бойынша зерттеу бағыттарының дамуына көп көңіл аударылуда. Қаратау фосфоритінен фосфор қышқылын өндірудің дигидраттық әдісі өңделді. Бұл әдістің негізгі ерекшелігі фосфориттердің жоғары температурада ыдырауында жатыр. Егер, алғашқы кездері экстрактордағы температура 75-800С болса, ал жаңа режим бойынша температураны 90-1000С аралығында ұстап отыру қажет және қойыртпақтағы SО3 концентрациясын біраз төмендету керек.

90-1000С температурасы кезінде дигидраттық режим арқылы алынған фосфор қышқылының төмендегідей көрсеткіштерін (Кесте 9)алуға қол жеткізілді, яғни:

2-кесте - Дигидраттық режим арқылы алынған фосфор қышқылының көрсеткіштері

| Фосшикізатының ыдырау коэффициенті, % | 95-96 |

| Фосфогипстің жуылу коэффициенті, % | 98-99 |

| Р2О5 | 110-130 |

| СаSО4·2Н2О (құрғақ) | 700 |

Берілген шикізаттың түрі үшін жоғары температуралы дигидратты режимдегі қышқылдың оптимальды концентрациясы 20-23% Р2О5 құрайды, қойыртпақтың сұйық фазасындағы SО3 оптимальды құрамы 2-3% (1-сурет). Бұл жағдайда алынған кристалдардың мөлшері микроскоп арқылы анықтағанда (200-400)х(40-60) мкм құрады.

Процестің негізгі көрсеткіштерін және өндірістік жүйелерді Қаратау фосфориттеріне өңдеу қондырғыларына ауыстыру мақсатында жартылай өндірістік, содан өндірістік сынақтар өткізілді [10].

Жартылай өндірістік және өндірістік жұмыстарға берілген талдаулар арқылы байытылмаған Қаратау фосфоритінің кені жоғары температуралық режимде кейбір технологиялық көрсеткіштерге сүйене отырып фосфор қышқылына өңделеді (Кесте 3).

Бірақ, кестедегі көрсеткіштер бойынша шикізаттың сапасын төмендету арқылы кейбір көрсеткіштердің төмендеуіне алып келеді, осының нәтижесінде өнімдік (продуктылық) фосфор қышқылының сапасы төмендейді, ал оның қоспалармен ластануы қондырғылардың жұмыс қарқындылығын төмендетеді. Дигидраттық режимде жұмыс істеу кезінде экстрактордан бөлінетін парогазды қоспалардың бөліну көлемінің және олардың құрамындағы фтордың құрамының артқандығын байқауға болады. Процестің 90-950С температурасында және 910С температурада алыстаған газдардың, сондай-ақ, экстрактордан абсорбция жүйесіне келіп түсетін газдардағы фтордың концентрациясы 7-7,2 г/м3 құрайды.

2.2 Экстракциялық фосфор қышқылын р етурлы әдіспен алу

| |

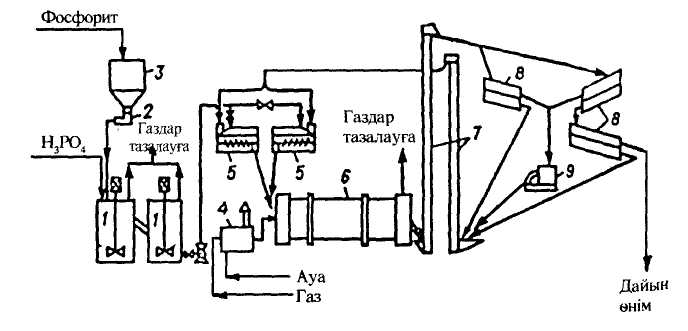

Белгіленуі: 1- реактор; 2- фосфорит дозаторы; 3- фосфорит бункері; 4- оттық; 5- екі валды араластырғыш - гранулятор; 6- барабанды кептіргіш; 7- элеватор; 8-бір ситалы елек; 9- майдалағыш.

2-сурет. Ретурлы әдіспен экстракциялық фосфор қышқылын өндіру үлгісі

Фосфор қышқылының нормасын әрбір фосфорит құрамына байланысты оптималды режимде ұстау керек. Себебі, қышқыл нормадан төмен болса тез қатып қалатын, ыдырау дәрежеден төмен болса масса, ал қышқыл нормасы көп жоғары болса, өнімде бос қышқыл көп болып, кептіру, елеу және майдалау процестері қиындап кетеді.

3-кесте - Байытылған фосфор қышқылының процесі арқылы алынған параметрлер

| Негізгі көрсеткіштер | Сынақтар | |||

| Өндірістік, байытылған кендер | Жартылай өндірістік | Өндірістік | ||

| Байытылмаған кендер | ||||

| Шикізаттың құрамы, % Р2О5 МgO R2O3 Ғ СО2 | 28,0 2,0 3,0 дейін 2,6 5-6 |

24,0-25,0 3,5-4,0 2,2-3,0 3,0 7-8 | 24,5-25,5 2,7-3,4 2,0-2,5 2,2-2,4 7-8 | |

| Процесс температурасы, 0С | 90-100 | 90-100 | 90-95 | |

| Н2SО4 концентрациясы, % | 75 | 93 | 93 | |

| Салыстырмалы ауыстыру (съем), кг/(м2·сағ) Р2О5 СаSО4 | 137-158 780-900 |

90-110 580-700 | 77-90 480-580 | |

| Коэффициенті, % Ыдырау Жуылу Шығу | 97 98 95 |

96 98 94 | 96 97 92-94 | |

| Қышқылдың құрамы, % Р2О5 SО3 МgO Ғ R2O3 | 22-24 2-3 1,7-1,9 1,2-1,5 1,5-2,0 |

21-23 2-3 3,4-3,8 1,5-1,7 1,6-1,8 | 20-22 2-3 2,4-3,0 1,4-1,7 1,2-1,7 | |

Фильтрлеуші аппараттардың және коммуникациялардың қарқынды инкрустациясын, сонымен бірге, қондырғының (әсіресе қойыртпақты және фильтратты насостар) коррозиялық тозуын төмендету үшін біраз зерттеу жұмыстары жүргізіліп, жаңа технологиялық режим (тәртіп) ұсынылды, яғни бір уақытта жүйенің өнімділігін арттырумен бірге, қондырғының пайдалану коэффициентін де жоғарылатуға болады.

Бұл әдіс экстракция процесінің екі кезеңін (стадиясын) жүргізу арқылы жүзеге асады. Бірінші кезеңі – жоғары температурада (90-1000С) фосшикізатты фосфор және күкірт қышқылдарының қоспасымен ыдыратады, яғни осылайша фосшикізаттағы Р2О5 толығымен, әрі тез арада бөлінеді (ығысады) және жақсы кристалданған фосфогипстің тұнбасы түзіледі. Екінші кезеңі – 60-700С температурасына дейін вакуум-буландырғышта суытылған қойыртпақтың 6-7 есе мөлшерімен ыстық қойыртпақпен араластыру арқылы экстракциялы қойыртпақты суыту және циркуляциясыз қойыртпақты жетілдіру. Орта температурасын өзгерту арқылы түзілген фосфогипстің кристалдарын кальций сульфаты ерітіндісімен қанығуын болдырмауға мүмкіншілік жасайды [11].

Бұл процесті өндірістік сынақтан өткізу Алмалық химиялық зауытының экстракция цехының технологиялық жүйесінде жүргізілді. Бұл технологиялық жүйеге келесілер енді: жұмыс көлемі 400 м3 тұратын цилиндрлі футерленген төрт секциялы экстрактор, белсенді фильтрлеуші беті 40 м2 тұратын карусельді вакуум-фильтр. Шикізат ретінде 75% күкірт қышқылы және Қаратау фосфорит ұны (құрамы: 24,5% Р2О5, 39,2% СаО, 2,0% MgО, 2,7% R2О3, 3,0% Ғ, 5,4% СО2, 20% Н.О.) қолданылды.

Екі кезеңді процесте фосфогипстің кристалдануы жақсы байқалды. Алынған кристалдар ірі, біртекті және өсінділердің түзілуі байқалды. Кристалдардың мөлшері (200-220)х(60-80) мкм-ден (100-140)х(40-80) мкм-ге дейін жетті. Әдеттегі жай процесті қолдану арқылы алынған кристалдардың 50% (120-200)х(40-80) мкм мөлшерлі, ал қалғаны (40-60)х(20-40) мкм мөлшеріндегі кристалдар болды [12].

Төмендегі кестеде (4-кесте) жүргізілген тәжірибе сынақтарының қорытындылары және процестің негізгі технологиялық көрсеткіштері келтірілген.

4-кесте - Салыстырмалы тәжірибе сынақтарының қорытындылары және процестің негізгі технологиялық көрсеткіштері

| Көрсеткіштер | Екі кезеңді процесс | Жай процесс |

| Экстрактордағы температура, 0С екінші секцияда төртінші секцияда | 90-95 70-75 | 75-80 75-80 |

| Қышқылдың құрамы, % Р2О5 SО3 | 20-22 2-3 | 20-22 2,5-3,5 |

| Күкірт қышқылының концентрациясы, % | 75 | 75 |

| Қоректендіру бойынша өнімділігі, % | 125 | 100 |

| Салыстырмалы ауыстыру (съем), кг/(м2·сағ) Р2О5 фосфогипс | 100 625 | 80 500 |

| Коэффициенті, % ыдырау жуылу шығу | 97 98 95 | 97 96,5 93,5 |

Алынған нәтижелерден дигидратты екі кезеңді процесс арқылы жүйенің сағаттық өнімділігін арттыруға болады. Екі кезеңді процесті қолдану кезіндегі технологиялық шығым жай процеспен салыстырғанда 93,5%-тен 95%-ке артқандығын байқауға болады.

Фосфор қышқылын екі кезеңді әдісті пайдалану арқылы алу қазіргі тәжірибеде қолданылып жүрген Қаратау фосфориттерін қайта өңдеуге қарағанда біраз артықшылықтары бар және жоғарыда аталған процесті зауыттың технологиялық режиміне (тәртібіне) ендіру ұсынылып отыр.

Фосфоритті концентраттарды қайта өңдеу. Қаратау фосфоритінің минералдық құрамыны күрделі, әрі әр түрлі болып келеді [12].

Осыған байланысты, әр түрлі құрамдағы Қаратау фосфатты концентраттарын қайта өңдеу арқылы технологиялық зерттеуден (НИУИФ) өткен нәтижелері көрсетілген (Кесте 5), бұл зерттеу қорытындылары әр түрлі технологиялық сызбанұсқасы бойынша байытылған, яғни: карбонатты флотация (1 үлгі); карбонатты-фосфатты флотация (2 үлгі); өртеу арқылы (3 үлгі); тотықтыра отырып өртеу арқылы (4 үлгі); магний және кальций гидроксидтерін бөлу арқылы кезекті өртеумен (5, 6 үлгілер). Барлық үлгілер үшін экстракциялы фосфор қышқылын алудың технологиялық процесінің негізінде дигидратты режимнің (тәртіптің) жоғары температуралық параметрлері жатыр, сонымен бірге, 5 үлгі жартылай гидратты режимдік (тәртіптік) сынақтан өкізілді. Тәжірибелік сынақтар 90-1000С температурада, С:Қ=2,5-3,0:1 арақатынасында, 100-101% Н2SО4 нормасында, 93% концентрациясында және 4-5 сағат бойына реагенттердің реакциялық жүйеде болу уақытымен жүргізілді.

Алынған нәтижелерді талдау арқылы карбонатты және карбонатты-флотация сызбанұсқасы бойынша байытылған фосфоритті концентраттар (1, 2 үлгілер) ЭФҚ технологиялық көрсеткіштері, Қаратау фосфоритті ұны арқылы алынған жақын көрсеткіштермен қайта өңделеді (дигидратты режимде). Карбонатты және карбонатты-фосфатты флотация үлгілері үшін қарқынды түрде көбіктің түзілуі мен көбіктің тұрақтылығы байқалады, пайда болған көбік механикалық әдістердің әсерінен сөнбейді, яғни мұны флотациялық агенттердің әсері деп түсіндіреді.

Қаратау кендерін өртеу сызбанұсқасы бойынша байыту тиімді деп есептелінеді. Фосфориттерді өртеу кезінде шикізаттағы Р2О5 құрамы 1,5-4% артады, сонымен қатар процестің жағдайына және шикізаттағы карбонаттардың құрамына тәуелді өртеу процесі кезінде шамамен 2% дейін СО2 құрамды қосылыс түзілгенше фосфориттердің декарбонизациясы жүреді және органикалық заттар жанады. Өртеу әдісімен (3 үлгі) байытылған фосфориттердің күкіртті қышқылды экстракциясы кезінде процестің технологиялық көрсеткіштері артып, көбіктің түзілуі толығымен жойылады [6].

Тотықтыра отырып өртеу арқылы (бұл кезде қоспалардың басым бөлігі ерімейтін күйге айналып, экстракция процесі кезінде фосфогипспен бірге шығарылады) алынған фосфоритті концентраттар үлгілеріне жүргізілген лабораториялық зерттеулері барлық технологиялық процестердің жақсарғандығын көрсетеді, яғни ыдырау коэффициенті 96-97% құрады, экстракторда көбіктің түзілуі байқалмады, фосфогипсті фильтрлеудің жылдамдығы 1,5 есеге артты.

| Шығарылатын газ |

| Қышқылдық ыдырау |

| фильтрлеу |

| жуу |

| Фторлы қоспалардың абсорбциясы |

| буландыру |

| H3PO4 |

| H3PO48Q |

| H3PO4қоймаға |

| CaS4:0.5H2O |

| H2O |

| H2SiF6 |

| CaF(PO4)3 |

3-сурет. Экстракциялық фосфор қышқылын алу технологиялық схемасы

Магний және кальций гидроксидтерінің кезекті бөлінуін өртеу әдісімен байыту қызығушылық танытуда. Фосфоритті концентраттардың үлгілеріне (5, 6 үлгілер) жүргізілген лабораториялық және жартылай зауыттық сынақтар дигидраттық процесс арқылы ЭФҚ алудың жақсы нәтижелерін көрсетті. Аталмыш процесс арқылы фосфогипстің салыстырмалы ауысымы 800-1000 кг/(м2·сағ) құрады. Сонымен бірге, күкірт қышқылының және фосфатты шикізаттың нормалық шығыны төмендейді, экстрактордағы көбіктің түзілуі жойылады, фильтрлеу уақыты мен фосфогипстің ылғалдануы төмендейді, сондай-ақ, экстракциялау және фильтрациялау бойынша өнімділігі артады, яғни технологиялық жүйенің қуаттылығы артады. Қышқылдың және соңғы өнім – аммофостың сапасы жоғарылайды (оның тұздармен ластануы төмендейді).