1.2.2 Технологиялық процесс және сызбанұсқаның сипаттамасы

Технологиялық процестің сипаттамасы

Аммофосты алу кезінде жүретін физика-химиялық процестер, ең алдымен фосфор қышқылын аммиакпен бейтараптау реакцияларымен анықталады. Фосфор қышқылын бейтараптау процесінің негізгі бақыланатын параметрлерінің бірі ортаның рН-ы. рН-қа байланысты аммофосты пульпаның қасиеттерін: тұтқырлығын, тұну жылдамдығын өзгертетін қосылыстар түзіледі. Қаратау фосшикізатынан алынған экстракциялық фосфор қышқылында темір, алюминий, магний және басқа да заттардың қоспалары болады.

Фосфор қышқылын бейтараптау процесі барысында моноаммонийфосфат NH4H2PO4 және диаммонийфосфат (NH4)2HPO4 түзілуімен өтетін реакциялар жүреді:

H3PO4 + NH3 NH4H2PO4

H3PO4 + NH3 NH4H2PO4

H3PO4 + 2NH3 (NH4)2HPO4

H3PO4 + 2NH3 (NH4)2HPO4

Экстракциялық фосфор қышқылында қоспа түрінде кездесетін күкірт қышқылы, аммонизация кезінде аммонийлі тұздардың түрлі формаларын түзеді. рН-3,0 кем болғанда NH4H2PO4xH3PO4xH2SO4құрамды тұздар түзіледі, олар әрі қарай бейтараптағанда ыдырап кетеді.

Моноаммонийфосфатпен бірге аз еритін қос тұз NH4H2PO4xNH4HSO4 түзіледі.

H2SO4 + NH3 + NH4H2PO4 NH4HSO4xNH4H2PO4

H2SO4 + NH3 + NH4H2PO4 NH4HSO4xNH4H2PO4

4,5 дейін рН-тің өсуі аммоний сульфатының түзілуіне әкеледі, аммофосты пульпада оның шоғыры сұйық фазада фосфаттардың жалпы ерігішітігі төмендеуімен бірге артады. рН 4,5-тен көп болғанда аммоний сульфатының ерігіштігі төмендейді.

Соңғы фосфор қышқылындағы немесе суперфосфатты пульпадағы фтор қосылыстары келесі реакция бойынша бейтараптанады:

H2SiF6 + 2NH3 (NH4)2SiF6

H2SiF6 + 2NH3 (NH4)2SiF6

Ортаның рН-4,3 болғанда магний, алюминий, темір, гипс қоспалары темір және алюминийдің кешенді AlFeMg(NH4)2(HPO4)2F2 типті қосылыстарын түзеді, олар екеулік-алмасқан фосфатты цитратты еритін кальций және магний тұнбаларына түседі.

Mg(H2PO4)2 + NH3 MgHPO4 + NH4H2PO4

Mg(H2PO4)2 + NH3 MgHPO4 + NH4H2PO4

CaSO4x2H2O + 2NH3 + H3PO4 CaHPO4 + (NH4)2SO4 + H2O

CaSO4x2H2O + 2NH3 + H3PO4 CaHPO4 + (NH4)2SO4 + H2O

Өте терең аммонизациялау (рН 5,6-дан көп) жүргізілгенде дикальцийфосфат, магнийаммонийфосфат және ерімейтін гидроксил апатит түзіледі.

Ерімейтін темір және фтор қосылыстарының мөлшері өз максимумына рН-6, ал алюминий шамамен рН - 4,5 болғанда жетеді. рН-6 болғанда ерімейтін кремнезем мөлшері артады.

Экстракциялық фосфор қышқылының бейтраптану дәрежесі алынатын аммофосты пульпаның тұтқырлығына әсер етеді: рН-1,5 көп болғанда тұтқырлық артады, ол пульпа құрамының біртіндеп өзгеруімен және бөлініп шығатын қатты фаза мөдшеріне байланысты.

Оңтайлы параметрлерді сақтағанда (рН-2,7-4,5), аммофосты пульпа қозғалмалы болады, өз аққыштығын жоғалтпайды. Фосфор қышқылын бейтараптау процесі жылу бөле жүреді, нәтижесінде аммофосты пульпа 70-95 ⁰С–қа дейін қызады, ол одан судың булануына алып келеді.

Фосфор қышқылын аммиакпен бейтараптап алынған аммофосты пульпа құрамында 50-60 % су болады.

Аммофосты пульпаларды шоғырландыру үшін буландыру аппараттары қолданылады. Буландыру процесінің физикалық негізі еріткіш – судың бір бөлігін қайнау кезінде буға айналдыру. Мұнда судың буға айналуы тек бетінде емес, бастысы сұйық ішінде түзілетін көпіршіктердің ішінде де жүреді. Бу көпіршігі, одан су буланғанда өлшемдері үлкейіп, көтеру күші өседі, және ол жоғарыға жүзіп шығады, ал оның орнына жаңасы түзіледі; осы жолмен сұйық ішінде түзілетін будың бу кеңістігіне жеткізілуі жүзеге асырылады.

Контактілі буландыру аппараттары пульпаны қыздыру элементтерінсіз-ақ, буландыруға мүмкіндік береді, себебі негізгі жылу көзі болып,газтәрізді және сұйық отында жұмыс істейтін отын жағу құрылғыларында алынған отын газдары болып табылады.

Түйістіру аппаратарында фазалардың жоғары жанасу беті, жақсы араластыру мен қыздырғыш отын газдары мен буланатын пульпа арасындағы

Түйістіру буландыру аппараттарындағы ерітінді үстіндегі газды фазаның жалпы қысымы отын жану өнімдері мен су буының парциалды қысымынан құралады. Нәтижесінде буландыру төмендетілген температурада жүргізіледі.

Түйістіру аппаратында пульпаны атмосфералық қысымда буландырғанда ол 83-85 ⁰С –та қайнай бастайды.

Буландыру аппаратында буландырылған пульпа, 35-40 % суы бар, бір аппаратта БТК - барабанда түйіршіктегіш-кептіргіште бір уақытта түйіршіктеледі және кептіріледі. Бұл аппаратың негізгі артықшылықтары:

· түйіршіктеу процесін ретурдың аз мөлшерімен жүргізу (1 т өнімге 1-2 т) мүмкіншілігі;

· технологиялық сызбанұсқаның және процесті басқарудың қарапайымдылығы;

· аз аралықтағы берілген өлшеммен түйіршіктелген өнімді алу мүмкіншілігі,

· түйірленген өнімнің жоғары сапасы:

· процесті жоғары дәрежелі автоматтандыру мүмкіндігі;

· процестің жоғары тиімділігі мен экономдылығы;

БТК-тегі кептіру және түйіршіктеу процесі келесідей өтеді: 40 % суы бар аммофосты пульпа, пневматикалық бүріккішпен түйіршіктелетін аммофостың тығыз қабатына беріледі, ол БТК аппаратына ішкі және сыртқы ретур түрінде беріледі.

Пульпа тамшылары және онымен жабылған түйіршіктер жан-жағынан отын жағу газдарымен қоршалып, және қысқа мерзім ішінде өз бетінен ылғалды жоғалтады, бұл олардың жеке бөліктерінің жабысуын болдырмайды. Бұл кезде түйіршіктер іріленіп, шар тәрізді пішінге ие болады. Кейіннен бөліктердің ішкі қабатынан ылғал кете отырып, түйіршіктер мен отын газдарының түйісу бетінің жақсы дамуына байланысты жылу - және массаалмасу үшін жақсы жағдайлар қалыптасады, сондықтан ылғал аммофос түйіршіктерінен интенсивті түрде жоғалады.

Түйіршіктеу процесіне түйіршіктелетін пульпаның физика-химиялық қасиеттері (тұтқырлығы, ылғалдың болуы және т.б.), тозаңдату жалынының геометриясы, дисперстілігі, тығыздығы, ретурдың қысқалылығы және түйіршіктелетін материалдың сапасы, отын жағу газдарының температурасы айтарлықтай әсер етеді.

Технологиялық сызбанұсқаның сипаттамасы

Аммофос өндірісінің технологиялық сызбанұсқасына келесі сатылар кіреді.

· фосфор қышқылын аммиакпен бейтараптау;

· аммонизирленген пульпаны буландыру;

· буландырылған аммонизирленген пульпаны түйіршіктеу және кептіру,

· кептірілген өнімді бөлу;

· шыққан газдарды тазарту;

· дайын өнімді тиеу [7].

2 Экстркциялық фосфор қышқылын өндіру

Фосфор қышқылы фосфорлы және күрделі концентрлі тыңайтқыштар және басқа құрамында фосфоры бар қосылыстар өндірісіндегі аралық өнім болып табылады.

Оны алудың кең тараған әдістерінің бірі – күкірт қышқылды әдіс – күкірт қышқылы табиғи фосфаттардың ыдырауы. Ол экстракциялық немесе сулы әдіс деп аталады [1].

Экстракциялық фосфор қышқылы, әткеншекті вакуум-фильтрлерде фосфогипсті бөлумен, фосфатты шикізатты күкірт қышқылымен ыдыратумен алынады. ЭФҚ алудың технологиялық процесіне келесі кезеңдер кіреді:

1) процеске реагенттерді беру; 2) 80-95ºС температурада фосфатты шикізатты ыдыратып экстракциялық қойыртпақ алу; 3) экстракциялық қойыртпақты сүзу; 4) 95ºС температурадаға дейін қыздырылған сумен тұнбаны жуу және фосфогипсті кептіру; 5) әк суымен абсорбциялық ағындарды бейтараптау; 6) БелАЗ автотастағышпен (автосамосвал) тастау үшін құрғақ түйіндердің астынан кетіруге фосфогипсті шығару.

Фосфатты шикізатты ыдырату төрт құтылы экстракторда күкірт және фосфор қышқылдарының сулы қоспасымен жүргізіледі.

Күкірт қышқылды әдіспен алынған фосфор қышқылы негізінен концентрлі тыңайтқыштар өндіруде қолданылады. Бұл мақсатта АҚШ-та барлық экстракциялық фосфордың 80% қолданылады. Фосфор қышқылын күкірт қышқылды әдіспен алу әлемнің көптеген елдерінде, концентрленген тыңайтқыштармен қатар, оның күкірт қышқылы фосфаттары ыдырау кезінде пайда болатын, жанама өнімдеріне де (уранның, ванадийдің және фтордың қосылыстары) сұраныс жоғары болғандықтан кең етек жайып жатыр. Экстракциялық фосфор қышқылының термиялықпен салыстырғанда құнының төмендігінің де мәні бар.

Экстракциялық фосфор қышқылын техникалық қажеттілікке пайдалану үшін келесі техникалық талаптар белгіленген: Н3РО4 болуы 50% кем емес; SО3 есептегенде сульфаттар 2,5% артық емес; фтор 0,5% артық емес; жүзгін бөлшектер 1,5% көп емес; меншікті салмағы 1,5-1,6.

Қазақстан Республикасында фосфор тыңайтқыштарын алуда негізгі шикізат ретінде Қаратау фосфориттері пайдаланылады. Қаратау бассейнінде 45 кен орны бар, оның қоры 1260 мл.т. құрайды және құрамындағы Р2О5-тің концентрациясы 22-26% аралығында. Фосфаттарды өңдегенде оның пайдалы компонентінің (Р2О5) тек 80% ғана өнімге өтеді, қалған 20% өндіріс қалдығы ретінде қоршаған ортаға тасталады.

Қаратау фосфоритінің көп мөлшері электротермиялық әдіспен сары фосфор алуға пайдаланылады. Оның тек 80% пайдаланылады, ал қалған бөлігі фосфорит ұнтағы, шлак, феррофосфор және коттрельдік шаң түрінде қалдық ретінде шығарылады. Оның ішінде фосфор ұнтағы агломерация процесіне қайтарылады, шлак құрылыс материалдарын алуда, феррофосфор қараметалургия өндірісінде пайдаланылады. Ал, коттрелдік шаң әзірге толық пайдалану аймағын таппаған [1]

] И11 1 HF, SiF4 абсорбцияға

] И11 1 HF, SiF4 абсорбцияға

|  |  | |||||||||||

|  |  | |||||||||||

| |||||||||||||

H2O

H2O

| |||

| |||

Сурет 1. Экстракциялық фосфор қышқылының алу технологиялық үлгісі

Қазіргі кезде үлкен мөлшерде жиналған өндіріс қалдықтарын химиялық өңдеудің тиімді әдістерінің болмауы шикізаттағы пайдалы компоненттерді толық пайдалануға мүмкіндік бермейді де, экологияға үлкен зиянын тигізеді. Сондықтан да өте көп мөлшерде жиналған өндіріс қалдықтарын қайта өңдеп минералдық тыңайтқыштарды алу экономикалық және экологиялық тұрғыдан әзірге толық шешімін таппаған өзекті проблемалардың бірі. Сағат сайын көлемі өсіп жатқан өндіріс қалдықтарын өңдеп, жаңа минералдық немесе кешенді тыңайтқыштардың түрін алу біріншіден экологиялық, екіншіден экономикалық жақтарынан тиімді болар еді [2].

2.1 Экстракциялық фосфор қышқылын өндіру жолы және өнімге сипаттама

Экстракциялық фосфор қышқылын өндіру келесі сатылардан тұрады:

1) реагенттерді процеске беру; 2) фосфатты шикізатты ыдыратумен экстракциялық қойыртпақ алу; 3) экстракциялық қойыртпақты сүзу, тұнбаны жуу; 4) фосфогипсті кептіру; 5) тасталынатын газдардан фторлы қосылыстарды абсорбциялау.

Реагенттерді процеске беру: Шикізат дайындау бөлімі силостарынан шикізат пневмоқұбыр арқылы пневмокамералы насостың камерасына түседі. Пневмокамералы насостар жұмысқа қашықтықтан қосылады. Шикізаттың шығыны экстракциялық қойыртпақтағы сульфат-иондардың мөлшерімен реттеледі. Моногидраттың массалық үлесі 92,5 пайыздан кем емес техникалық күкірт қышқылы, аммофос цехының шикізат дайындау қоймаларынан ЭФҚ бөліміндегі экстракторларға немесе күкірт қышқылының жинақтағышына беріледі.

Фосфатты шикізатты ыдыратумен экстракциялық қойыртпақ алу: Фосфатты шикізатты ыдыратумен экстракциялық қойыртпақ алу экстракторларда жүргізіледі. Экстракциялық қойыртпақ – фосфор қышқылындағы кальций сульфатының суспензиясы.

Кальций сульфатының біркелкі ірі кристалды тұнбасы түзілу үшін, экстракторлардың экстракциялық қойыртпағында күкірт триоксидіне SO3 шаққанда сульфат–иондардың қанығуын ұстап тұру қажет: 1) бірінші құтыда – 1,5-2,0% масс.; 2) екінші құтыда – 1,8-2,5% масс.

Екінші құтыдағы экстракциялық қойыртпақтағы фосфор ангидридінің Р2О5 массалық мөлшері 20% кем болмауы тиіс, ал қойыртпақтың қозғалысын қамтамасыз ету үшін, қатты және сұйық фазалардың (Қ:С) қатынасы 1:1,8÷1:3,0 шегінде болуы тиіс. Экстракцияның оптималды режимін ұстап тұру үшін, реагенттердің экстракторлардың бірінші құтыларына үздіксіз және бірқалыпты түсу есебінен экстракциялық қойыртпақтың 80-95ºС температурасын қамтамасыз ету қажет.

Экстракциялық қойыртпақты сүзу, тұнбаны жуу: Экстракциялық қойыртпақты сүзу – екі фазаға бөлу: қатты (фосфогипс) және сұйық (фосфор қышқылы) – К-100-15Н-2 үш әткеншекті вакуум–фильтрлерде және К-50-11/К4 әткеншекті вакуум–фильтрлерде жүргізіледі [7].

Бірінші сүзгіде фосфогипсті жумайды. Екінші жуудың алдында фосфогипсті 2 сағат аралығында екінші сүзіндімен (15,5% Р2О5) араластырады. Мұнда фосфаттың соңғы ыдырауы жүреді және сұйық фазадағы сүзгі матадағы тұнбалардың түйіршіктенуін болдырмайтын тұздардың тепе-теңдігі алынады. Үшінші сүзудің алдында фосфогипсті төртінші сүзіндімен (2,5% Р2О5) 1 сағат аралығында күкірт қышқылын қойыртпаққа шамамен 2% SО3 болғанша қосып араластырады. Фосфогипстің шаю дәрежесі 98-99% құрайды, ал фосфор қышқылына Р2О5 шығуы 95% жоғары.

Фосфогипсті кетіру: Технологиялық желімен фосфогипсті кетірудің екі әдісі қарастырылады: әткеншекті вакуум–фильтрлердің тартпаларынан – гидро- және құрғақ кетіру.

Фосфогипсті гидрокетіруде әткеншекті вакуум–фильтрдің тартпасын аударғанда, фосфогипс бункерлердің блогына мөлдірлетілген сумен шайылады, ал сүзгі мата тартпада сумен шайылады.

Фосфогипсті құрғақ кетіруде тартпаны аударғанда фосфогипс бункер блогының бірінші блогына беріледі. Бункерлерден фосфогипс жолақты конвейерлерге тиеледі.

Тасталынатын газдардан фторлы қосылыстарды абсорбциялау: Шикізатты экстракциялық фосфор қышқылына өңдегенде, экстракциялық қойыртпақты алу және оны сүзу сатысында, фосшикізаттың құрамындағы фтор кремнийдің тетрафториді және сутектің фториді түрінде газ фазасына бөлінеді. Фторлы газдарды сулы абсорбциялау кезінде кремнегелмен қаныққан кремний-фторлы-сутекті қышқыл, ал әктік абсорбциялауда – кальцийдің кремнефториді және фториді түзіледі.

Экстракциялық қойыртпақтан бөлінетін құрамында фтор бар булы–ауалы қоспа, сүзу кезінде әткеншекті вакуум–фильтрден сорылады және мөлдірлетілген су багынан шашыратылып бір сатылы жылдамдықты АПС абсорберінде тазартудан өтеді. Шашыратуға кететін судың көлемі 5 м3/сағ кем емес [9].

Экстракциялық фосфор қышқылы ФС РК ОКПО 3908381201421.0-2006 техникалық талаптарын қанағаттандыруы тиіс (Кесте 8):

Кесте 8

Экстракциялық фосфор қышқылына қойылатын талаптар:

| Көрсеткіштердің аталуы | Нормасы |

| 1. Р2О5 санағандағы H3PO4 массалық үлесі, %, кем емес | 18 |

| 2. Тұнбаның массалық үлесі, %, артық емес | 2 |

Қышқылдың тығыздығы оның концентрациясы мен температурасына тәуелді өзгереді. Концентрациясы көтерілгенде және температурасы төмендегенде, қышқылдың тығыздығы жоғарылайды.

Фосфор қышқылының сулы ерітінділерінің қайнау температурасы, қышқылдың концентрациясының жоғарылауымен көтеріледі: Р2О5–тің 18% массалық мөлшерінде, фосфор қышқылының қайнау температурасы 102,44ºС.

Фосфор қышқылының тұтқырлығы оның концентрациясы мен температурасына тәуелді. Концентрациясы жоғарылағанда және температурасы төмендегенде, қышқылдың тұтқырлығы өседі [8].

2.1.1 Экстракциялық фосфор қышқылын дигидраттық әдіспен алу

Кенді өңдеу. Соңғы уақытқа дейін Қаратау фосфориттерінен және аммофостан экстракциялы фосфор қышқылын алу үшін құрамы 28% Р2О5, 1,5-2,2% MgO және 4-6% СО2 тұратын бай кендер қолданылды. Бірақ, аммофос өндірісінің артуымен көрсетілген құрамдағы фосфатты шикізаттың дефициті артты. НИУИФ кешенді лабораториялық зерттеу жұмыстары жүргізілді, онда Қаратау фосфориттерін қайта өңдеу бойынша өндірістік және жартылай өндірістік сынақтар жүргізілді. Қаратау кендері төменгі сортты фосфатты шикізат болып табылады және оның құрамындағы Р2О5–тің мөлшері төмен, ал қоспалардың құрамы келесідей болады, яғни: 21-24% Р2О5, 2,5-4% MgO, 2,5-3% R2O3, 10-11% дейін СО2 болады.

Фосфориттің құрамындағы қоспалардың мөлшерінің өсуі өндірістің техникалық-экономикалық көрсеткіштерін төмендетеді, яғни экстракция процесінің негізгі технологиялық көрсеткіштерін төмендетеді, күкірт қышқылы және фосфатты шикізаттың шығынын арттырады, негізгі технологиялық қондырғылардың өнімділігін төмендетеді, фосфор қышқылының сапасын төмендетеді, Р2О5 басым бөлігін тыңайтқыштың суда ерімейтін формасына айналдырады, яғни дайын өнім – аммофостың сапасын төмендетеді.

Соңғы жылдары Қаратау фосфоритін фосфор қышқылына өңдеу технологиясы бойынша зерттеу бағыттарының дамуына көп көңіл аударылуда. Қаратау фосфоритінен фосфор қышқылын өндірудің дигидраттық әдісі өңделді. Бұл әдістің негізгі ерекшелігі фосфориттердің жоғары температурада ыдырауында жатыр. Егер, алғашқы кездері экстрактордағы температура 75-800С болса, ал жаңа режим бойынша температураны 90-1000С аралығында ұстап отыру қажет және қойыртпақтағы SО3 концентрациясын біраз төмендету керек.

90-1000С температурасы кезінде дигидраттық режим арқылы алынған фосфор қышқылының төмендегідей көрсеткіштерін (Кесте 9)алуға қол жеткізілді, яғни:

Кесте 9

Дигидраттық режим арқылы алынған фосфор қышқылының көрсеткіштері:

| Фосшикізатының ыдырау коэффициенті, % | 95-96 |

| Фосфогипстің жуылу коэффициенті, % | 98-99 |

| Р2О5 | 110-130 |

| СаSО4·2Н2О (құрғақ) | 700 |

Берілген шикізаттың түрі үшін жоғары температуралы дигидратты режимдегі қышқылдың оптимальды концентрациясы 20-23% Р2О5 құрайды, қойыртпақтың сұйық фазасындағы SО3 оптимальды құрамы 2-3% (Сурет 8). Бұл жағдайда алынған кристалдардың мөлшері микроскоп арқылы анықтағанда (200-400)х(40-60) мкм құрады.

Процестің негізгі көрсеткіштерін және өндірістік жүйелерді Қаратау фосфориттеріне өңдеу қондырғыларына ауыстыру мақсатында жартылай өндірістік, содан өндірістік сынақтар өткізілді [10].

Жартылай өндірістік және өндірістік жұмыстарға берілген талдаулар арқылы байытылмаған Қаратау фосфоритінің кені жоғары температуралық режимде кейбір технологиялық көрсеткіштерге сүйене отырып фосфор қышқылына өңделеді (Кесте 3).

Бірақ, кестедегі көрсеткіштер бойынша шикізаттың сапасын төмендету арқылы кейбір көрсеткіштердің төмендеуіне алып келеді, осының нәтижесінде өнімдік (продуктылық) фосфор қышқылының сапасы төмендейді, ал оның қоспалармен ластануы қондырғылардың жұмыс қарқындылығын төмендетеді. Дигидраттық режимде жұмыс істеу кезінде экстрактордан бөлінетін парогазды қоспалардың бөліну көлемінің және олардың құрамындағы фтордың құрамының артқандығын байқауға болады. Процестің 90-950С температурасында және 910С температурада алыстаған газдардың, сондай-ақ, экстрактордан абсорбция жүйесіне келіп түсетін газдардағы фтордың концентрациясы 7-7,2 г/м3 құрайды.

|

|

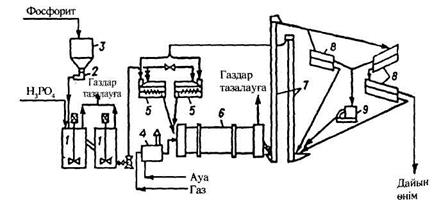

Белгіленуі: 1- реактор; 2- фосфорит дозаторы; 3- фосфорит бункері; 4- оттық; 5- екі валды араластырғыш - гранулятор; 6- барабанды кептіргіш; 7- элеватор; 8-бір ситалы елек; 9- майдалағыш.

Сурет 2. Ретурлы әдіспен экстракциялық фосфор қышқылын өндіру үлгісі

Фосфор қышқылының нормасын әрбір фосфорит құрамына байланысты оптималды режимде ұстау керек. Себебі, қышқыл нормадан төмен болса тез қатып қалатын, ыдырау дәрежеден төмен болса масса, ал қышқыл нормасы көп жоғары болса, өнімде бос қышқыл көп болып, кептіру, елеу және майдалау процестері қиындап кетеді.

Кесте 10

Байытылған фосфор қышқылының процесі арқылы алынған параметрлер.

| Негізгі көрсеткіштер | Сынақтар | |||

| Өндірістік, байытылған кендер | Жартылай өндірістік | Өндірістік | ||

| Байытылмаған кендер | ||||

| Шикізаттың құрамы, % Р2О5 МgO R2O3 Ғ СО2 | 28,0 2,0 3,0 дейін 2,6 5-6 |

24,0-25,0 3,5-4,0 2,2-3,0 3,0 7-8 | 24,5-25,5 2,7-3,4 2,0-2,5 2,2-2,4 7-8 | |

| Процесс температурасы, 0С | 90-100 | 90-100 | 90-95 | |

| Н2SО4 концентрациясы, % | 75 | 93 | 93 | |

| Салыстырмалы ауыстыру (съем), кг/(м2·сағ) Р2О5 СаSО4 | 137-158 780-900 |

90-110 580-700 | 77-90 480-580 | |

| Коэффициенті, % Ыдырау Жуылу Шығу | 97 98 95 |

96 98 94 | 96 97 92-94 | |

| Қышқылдың құрамы, % Р2О5 SО3 МgO Ғ R2O3 | 22-24 2-3 1,7-1,9 1,2-1,5 1,5-2,0 |

21-23 2-3 3,4-3,8 1,5-1,7 1,6-1,8 | 20-22 2-3 2,4-3,0 1,4-1,7 1,2-1,7 | |

Фильтрлеуші аппараттардың және коммуникациялардың қарқынды инкрустациясын, сонымен бірге, қондырғының (әсіресе қойыртпақты және фильтратты насостар) коррозиялық тозуын төмендету үшін біраз зерттеу жұмыстары жүргізіліп, жаңа технологиялық режим (тәртіп) ұсынылды, яғни бір уақытта жүйенің өнімділігін арттырумен бірге, қондырғының пайдалану коэффициентін де жоғарылатуға болады.

Бұл әдіс экстракция процесінің екі кезеңін (стадиясын) жүргізу арқылы жүзеге асады. Бірінші кезеңі – жоғары температурада (90-1000С) фосшикізатты фосфор және күкірт қышқылдарының қоспасымен ыдыратады, яғни осылайша фосшикізаттағы Р2О5 толығымен, әрі тез арада бөлінеді (ығысады) және жақсы кристалданған фосфогипстің тұнбасы түзіледі. Екінші кезеңі – 60-700С температурасына дейін вакуум-буландырғышта суытылған қойыртпақтың 6-7 есе мөлшерімен ыстық қойыртпақпен араластыру арқылы экстракциялы қойыртпақты суыту және циркуляциясыз қойыртпақты жетілдіру. Орта температурасын өзгерту арқылы түзілген фосфогипстің кристалдарын кальций сульфаты ерітіндісімен қанығуын болдырмауға мүмкіншілік жасайды [11].

Бұл процесті өндірістік сынақтан өткізу Алмалық химиялық зауытының экстракция цехының технологиялық жүйесінде жүргізілді. Бұл технологиялық жүйеге келесілер енді: жұмыс көлемі 400 м3 тұратын цилиндрлі футерленген төрт секциялы экстрактор, белсенді фильтрлеуші беті 40 м2 тұратын карусельді вакуум-фильтр. Шикізат ретінде 75% күкірт қышқылы және Қаратау фосфорит ұны (құрамы: 24,5% Р2О5, 39,2% СаО, 2,0% MgО, 2,7% R2О3, 3,0% Ғ, 5,4% СО2, 20% Н.О.) қолданылды.

Екі кезеңді процесте фосфогипстің кристалдануы жақсы байқалды. Алынған кристалдар ірі, біртекті және өсінділердің түзілуі байқалды. Кристалдардың мөлшері (200-220)х(60-80) мкм-ден (100-140)х(40-80) мкм-ге дейін жетті. Әдеттегі жай процесті қолдану арқылы алынған кристалдардың 50% (120-200)х(40-80) мкм мөлшерлі, ал қалғаны (40-60)х(20-40) мкм мөлшеріндегі кристалдар болды [12].

Төмендегі кестеде (Кесте 4) жүргізілген тәжірибе сынақтарының қорытындылары және процестің негізгі технологиялық көрсеткіштері келтірілген.

Кесте 11

Салыстырмалы тәжірибе сынақтарының қорытындылары және процестің негізгі технологиялық көрсеткіштері.

| Көрсеткіштер | Екі кезеңді процесс | Жай процесс |

| Экстрактордағы температура, 0С екінші секцияда төртінші секцияда | 90-95 70-75 | 75-80 75-80 |

| Қышқылдың құрамы, % Р2О5 SО3 | 20-22 2-3 | 20-22 2,5-3,5 |

| Күкірт қышқылының концентрациясы, % | 75 | 75 |

| Қоректендіру бойынша өнімділігі, % | 125 | 100 |

| Салыстырмалы ауыстыру (съем), кг/(м2·сағ) Р2О5 фосфогипс | 100 625 | 80 500 |

| Коэффициенті, % ыдырау жуылу шығу | 97 98 95 | 97 96,5 93,5 |

Алынған нәтижелерден дигидратты екі кезеңді процесс арқылы жүйенің сағаттық өнімділігін арттыруға болады. Екі кезеңді процесті қолдану кезіндегі технологиялық шығым жай процеспен салыстырғанда 93,5%-тен 95%-ке артқандығын байқауға болады.

Фосфор қышқылын екі кезеңді әдісті пайдалану арқылы алу қазіргі тәжірибеде қолданылып жүрген Қаратау фосфориттерін қайта өңдеуге қарағанда біраз артықшылықтары бар және жоғарыда аталған процесті зауыттың технологиялық режиміне (тәртібіне) ендіру ұсынылып отыр.

Фосфоритті концентраттарды қайта өңдеу. Қаратау фосфоритінің минералдық құрамыны күрделі, әрі әр түрлі болып келеді [12].

Осыған байланысты, әр түрлі құрамдағы Қаратау фосфатты концентраттарын қайта өңдеу арқылы технологиялық зерттеуден (НИУИФ) өткен нәтижелері көрсетілген (Кесте 5), бұл зерттеу қорытындылары әр түрлі технологиялық сызбанұсқасы бойынша байытылған, яғни: карбонатты флотация (1 үлгі); карбонатты-фосфатты флотация (2 үлгі); өртеу арқылы (3 үлгі); тотықтыра отырып өртеу арқылы (4 үлгі); магний және кальций гидроксидтерін бөлу арқылы кезекті өртеумен (5, 6 үлгілер). Барлық үлгілер үшін экстракциялы фосфор қышқылын алудың технологиялық процесінің негізінде дигидратты режимнің (тәртіптің) жоғары температуралық параметрлері жатыр, сонымен бірге, 5 үлгі жартылай гидратты режимдік (тәртіптік) сынақтан өкізілді. Тәжірибелік сынақтар 90-1000С температурада, С:Қ=2,5-3,0:1 арақатынасында, 100-101% Н2SО4 нормасында, 93% концентрациясында және 4-5 сағат бойына реагенттердің реакциялық жүйеде болу уақытымен жүргізілді.

Алынған нәтижелерді талдау арқылы карбонатты және карбонатты-флотация сызбанұсқасы бойынша байытылған фосфоритті концентраттар (1, 2 үлгілер) ЭФҚ технологиялық көрсеткіштері, Қаратау фосфоритті ұны арқылы алынған жақын көрсеткіштермен қайта өңделеді (дигидратты режимде). Карбонатты және карбонатты-фосфатты флотация үлгілері үшін қарқынды түрде көбіктің түзілуі мен көбіктің тұрақтылығы байқалады, пайда болған көбік механикалық әдістердің әсерінен сөнбейді, яғни мұны флотациялық агенттердің әсері деп түсіндіреді.

Қаратау кендерін өртеу сызбанұсқасы бойынша байыту тиімді деп есептелінеді. Фосфориттерді өртеу кезінде шикізаттағы Р2О5 құрамы 1,5-4% артады, сонымен қатар процестің жағдайына және шикізаттағы карбонаттардың құрамына тәуелді өртеу процесі кезінде шамамен 2% дейін СО2 құрамды қосылыс түзілгенше фосфориттердің декарбонизациясы жүреді және органикалық заттар жанады. Өртеу әдісімен (3 үлгі) байытылған фосфориттердің күкіртті қышқылды экстракциясы кезінде процестің технологиялық көрсеткіштері артып, көбіктің түзілуі толығымен жойылады [6].

Тотықтыра отырып өртеу арқылы (бұл кезде қоспалардың басым бөлігі ерімейтін күйге айналып, экстракция процесі кезінде фосфогипспен бірге шығарылады) алынған фосфоритті концентраттар үлгілеріне жүргізілген лабораториялық зерттеулері барлық технологиялық процестердің жақсарғандығын көрсетеді, яғни ыдырау коэффициенті 96-97% құрады, экстракторда көбіктің түзілуі байқалмады, фосфогипсті фильтрлеудің жылдамдығы 1,5 есеге артты.

| |||

| |||

Сурет 3. Экстракциялық фосфор қышқылын алу технологиялық схемасы

Магний және кальций гидроксидтерінің кезекті бөлінуін өртеу әдісімен байыту қызығушылық танытуда. Фосфоритті концентраттардың үлгілеріне (5, 6 үлгілер) жүргізілген лабораториялық және жартылай зауыттық сынақтар дигидраттық процесс арқылы ЭФҚ алудың жақсы нәтижелерін көрсетті. Аталмыш процесс арқылы фосфогипстің салыстырмалы ауысымы 800-1000 кг/(м2·сағ) құрады. Сонымен бірге, күкірт қышқылының және фосфатты шикізаттың нормалық шығыны төмендейді, экстрактордағы көбіктің түзілуі жойылады, фильтрлеу уақыты мен фосфогипстің ылғалдануы төмендейді, сондай-ақ, экстракциялау және фильтрациялау бойынша өнімділігі артады, яғни технологиялық жүйенің қуаттылығы артады. Қышқылдың және соңғы өнім – аммофостың сапасы жоғарылайды (оның тұздармен ластануы төмендейді).

2.1.2 Экстракциялық фосфор қышқылының құрамындағы қоспалардың әсерін зерттеу

Минералды тыңайтқыштар өндірісінің көлемін ұлғайту, олардың құрамындағы қоректендіргіш заттардың концентрациясын жоғарылату, физика-химиялық және физика-механикалық қасиеттері жағынан өте жақсы тыңайтқыштардың жаңа түрлерін, соның ішінде қолданысы жоғары дәрежеде табылатын және жай диссоциацияланатын тыңайтқыштардың түрлерін өңдеп шығару қазіргі таңда химиялық өндірістердің маңызды мақсаттарының бірі болып табылады.

Осындай тыңайтқыштардың қатарына ең алдымен термиялық және экстракциялық фосфор қышқылдарының негізінде алынатын полифосфаттар мен аммоний нитрополифосфаттарын жатқызуға болады.

Экстракциялық фосфор қышқылының құрамында күкірт, темір, алюминий, фтор және т.б. қосылыстардың қоспалары болады. Сондықтан да, экстракциялық қышқылды қыздыру кезіндегі дегидратация процесі бірдей жағдайда термиялық қышқылын дегидратациялау процесінен ерекшелінеді, я болмаса бұл процестің орнына полимерлеу (полимеризация) процесі жүруі мүмкін, сондай-ақ, қайнау және балқу температураларының көрсеткіштері, тұтқырлық, тығыздық, электрөткізгіштіктің және т.б. мәндері өзгереді. Бұл аталғандардың барлығы экстракциялық қышқылдарды аммонизациялау кезінде поли- және аммоний нитрополифосфаттарын алу процестеріне әсер етеді.

Осыған байланысты көптеген жерлерде, жоғарыда аталған қоспалардың аммоний нитрополифосфатының физика-химиялық қасиеттеріне әсерін зерттеу жұмыстары жүгізілуде. Т.М.Козин мен Р.Г.Лепилинаның жұмыстарында нитроаммополифостың тұтқырлығына және балқу температурасына қоспадағы сульфат-ионның әсері туралы мәліметтер келтірілген. Сонымен бірге, қоспа құрамында сульфат-ионның бар болуы балқыма компоненттерінің балқу температурасына қатты әсер ететіндігі көрсетілген, яғни ендірілген қоспаның (4-15%) концентрациясына байланысты балқу температурасы 40-1000С артады, ал балқыманың тұтқырлығы 4% аммоний сульфатын ендіргенде аз ғана артатындығы анықталды.

Бұл жұмыста аммоний нитрополифосфатының балқу температурасы және кристалдану процесінің басталуы, балқымалардың тұтқырлығы сынды маңызды технологиялық қасиеттеріне Аl2О3, Ғе2О3 және Ғ- қоспаларының әсерін зерттеу нәтижелері келтірілген [4].

Зерттеу үшін 1:1 арақатынасындағы (NН4)4Р2О7 – NН4NО3 жүйесінің қимасы (кесіндісі) таңдап алынды. Бұл жүйенің балқымасы полифосфор қышқылын аммоний нитраты ерітіндісінің қатысында аммонизациялау кезінде алынған балқымаға ұқсас болып келеді. Аl2О3, Ғе2О3 және Ғ- қайта есептегенде қоспалар Аl(NО3)3 · 9Н2О, Ғе(NО3)3 · 9Н2О, сондай-ақ, NН4Ғ тұздары түрінде енгізілді.

Механикалық қоспалар компоненті «таза» және «анализдеу үшін таза» квалификациясындағы тұздардан, химиялық келіде 5-10 минут уақыт аралығында үгіту арқылы дайындалды. Балқу температурасы политермиялық әдіс арқылы арнайы жасалған лабораториялық пеште өлшенді. Температурану анықтау дәлдігі ±10С құрады. Кристалдану процесінің басталу температурасы, яғни экзотермиялық әсердің басталуы салқындау (охлаждение) температурасының тарамдары дериватограмма арқылы анықталды. Тұтқырлық ВПЖ-2 вискозиметрінің көмегімен өлшенді. Балқыма толығымен балқып біткенше 10-15 минут уақытқа термостатқа салынды, сонымен қатар, көпіршіктердің бөлінуі мен тұтқырлықтың тұрақты мөлшері анықталды. Балқымалардың фазалы құрамы қағаздағы рентгенография және хроматография әдістері арқылы зерттелінді.

(NН4)4Р2О7–NН4NО3 жүйесіндегі зерттелінетін негізгі компоненттердің термиялық тұрақтылығы. Зерттеу нәтижелері көрсеткендей ДТА аммоний тетрапирофосфатының қисығында (Сурет 9) 1000С төмен температурада күшті (үлкен) эндотермиялық әсердің бастамасы байқалады, яғни бұл қисықтың тарамдарында 1550С температурасы кезінде майысу пайда болады, ал шыңдану минимумы 1800С температурасында байқалады; ары қарай 1950С температурасында майысудың қайта пайда болғандығын байқау қиын емес. Бұл күрделі эндотермиялық әсердің аяқталуы шамамен 2400С температурасы кезінде іске асады және температураның барлық интервалдарында массаның жойылуымен бірге жүреді (ТГ қисығы). 1800С температурасы кезінде тіркелген әсер сомалық болып табылады, яғни оның балқу температурасына да, басқа әсерлермен байланысқан тетрапирофосфатының ары қарайғы ыдырауына да, сондай-ақ, процестен аммиактың жойылуына да қатысы бар. Визуальді тексерулер аммоний тетрапирофосфатының 1800С температурада балқитындығын дәлелдеді.

Аммоний нитратының термограммасынан алынған көрсеткіштер әдебиеттердегі бар мәліметтерге толығымен сәйкес келеді, яғни NН4NО3 балқу температурасы 169,50С тең.

Аl2О3 қоспасының әсері. Алюминий нитраты Аl(NО3)3·9Н2О 700С температурасына дейін тұрақты. Оның балқу температурасы 73,50С құрайды, бұл көрсеткіштен температураны жоғарылатқанда тұздың құрамындағы судың, содан азот тотықтарының жойылатындығы тіркелді, ал 2000С температурасында тұз Аl2О3 айналады (Рентгенографиялық анализдеу Н.Г.Соколовамен, ал хроматографиялық анализдеу Г.И.Барашкинамен орындалған).

1:1 арақатынасындағы (NН4)4Р2О7–NН4NО3 қоспасының термограммасы көрсеткендей (Сурет 10) қоспа 1800С температурасында балқиды, ал балқыма 1260С температурасында кристалдана бастайды. Қосымшада келтірілген кестеде (Кесте 6) жоғарыда көрсетілген компоненттегі таза қоспаларды, сонымен бірге бұл қоспаларға 0,5-2,0%** мөлшерде Аl2О3 қосқандағы зерттеу нәтижелерінен алынған көрсеткіштер келтірілген [17].

Ғе2О3 қоспасының әсері. Темір нитраты Ғе(NО3)3·9Н2О кристаллогидратты суда 47,20С температурасында балқиды. 500С температурадан жоғары тұз судың жойылуымен, содан азот тотықтарына ыдырайды.

Таза қоспаға тұздың 1-3% мөлшері қосылды. Кестедегі көрсеткіштерден және термограммадан Ғе2О3 қоспасын 2% дейін ендіргенде, оның балқу температурасына және қоспаның кристалдануының бастамасына аз әсер ететіндігі анықталды. Аl2О3 қоспасын қосқандағыдай Ғе2О3 қоспасын 3% дейін ендіргенде қоспаның қарқынды түрде ыдырауын, балқыманың лайланып, аз қозғалатын түріне айналғанын байқауға болады, яғни мұндай әсердің байқалуы қоспада Ғе2О3 бар болуына меңзейді және қоспадағы компоненттердің полимерленуіне алып келеді, ал 1% Ғе2О3 ендіру балқыманың тұтқырлығын төмендетеді (** Мұнда және ары қарай проценттік көрсеткіште массалық құрамы берілген).

Фтор ионы қоспасының әсері. NН4Ғ тұзы 1150С температураға дейін тұрақты, ал температураны 1150С жоғарылатқанда тұз үш сатыда ыдырайды: алғашында қышқылды аммоний бифториді түзіледі (115-2200С), бұл қосылыс содан балқып, ыдырауға (220-3000С) түседі.

Таза қоспаға тұз 1-3% мөлшерде ендірілді. Қосымшада келтірілген кестедегі (Кесте 7) көрсеткіштер мен термограммадан (Сурет 11) 2% дейін фторды енгізгенде қоспаның балқу температурасына әсер етпейтіндігі және балқыманың тұтқырлығына аздап әсері бар екендігі, сондай-ақ, тұтқырлық көрсеткіштерін төмендететіндігі де анықталды. Балқыманың кристалдану температурасы 1% Ғ- ендіргенде 90С дейін төмендейтіні, ал 2% дейін фторды ендіргенде бұл әсердің термограммадан байқалмайтындығы анықталды. 3% фтор ионын қосқанда қоспаның қарқынды түрде ыдырайтындығы, балқыманың лайлануы және аз қозғалатындығы байқалды. Зерттелген көрсеткіштер шегінде Ғ- бар болуы балқыманың полимерленуін және кристалдану жағдайының нашарлауын туғызады.

Аl2О3, Ғе2О3 және Ғ- қоспаларының бірлескен әсері. Көрсетілген қоспалар жиынтығы әрқайсысынан балқымаға 1 және 2% қосылды. Кестеде 3% қоспалардың сомалық құрамы (Кесте 8) кезінде балқыманың тұтқырлығы және қоспаның балқу температурасын анықтаудың нәтижелері келтірілген. Бұл жағдайда балқу температурасының аздап төмендегенін және таза қоспа немесе жеке-жеке ендірілген қосымшадағы қоспалардың көрсеткіштерімен салыстырғанда балқыма тұтқырлығының аздап артатындығын байқауға болады. 6% мөлшерде (сомалық) қоспаларды ендіргенде жоғарыда айтылған құбылыстар байқалады (әрбір қосымшадан 3% жеке-жеке ендіргенде байқалған құбылыстар қайталанады).

Қатайған балқыманың фазалық құрамы. Бастапқы қоспаның балқымасы орто-, пиро-, триполиформа тұздарының қоспасы түрінде болатындығын хроматограммадан байқауға болады. Балқымаға фтор ионын ендіргенде балқыманың анионды құрамы өзгермейді. Қоспаға Аl2О3, Ғе2О3 немесе Аl2О3+Ғе2О3+Ғ- (қоспаның әрқайсысына 1%) ендіргенде хроматограммадан триполиформаның болмайтындығы байқалды, бірақ оның бастамасы кезінде аздаған мөлшерде фосфор ионы қалатындығы анықталды. Бұл байқалған құбылыстар балқымада Аl2О3 және Ғе2О3 қоспасының бар болуы бастапқы қоспадағы компоненттердің полимерленуіне алып келетіндігін дәлелдейді.

Рентгенді анализдеулер барлық үлгілердің (қоспасыз және қоспалармен) екі негізгі кристалданған фазалардан (NН4Н2РО4 және NН4NО3) тұратындығын көрсетті. Бастапқы қоспаның құрамында (NН4)3НР2О7, (NН4)4Р2О7 және (NН4)4Р2О7·3NН4NО3 қос тұзы болады. Қоспасы бар үлгілердегі дифрактограмманың, бастапқы қоспаның дифрактограммасынан аздаған өзгешеліктердің бар екендігі байқалды, яғни бұл өзгешеліктер бастапқы фазалар шыңдарының арақатынасының қарқындылығы мен қоспалар фазасы ретінен де байқалды. Сонымен бірге, пирофосфатты фазалар шыңдарының жойылу (немесе аздап төмендеуі) тенденциясы да байқалды. Мұндай құбылыс олардың аморфизациясына немесе басқа аморфты күйге ауысуына, содан фосфаттардың конденсациялануына алып келеді [18].

Осылайша, бастапқы қоспада Аl2О3 қоспасының аздаған мөлшерде болуы (2% дейін) балқыма қоспасының балқу температурасына және кристалдануына әсер етеді, ал фтор ионының бар болуы соңғысын аздап төмендетеді. Көрсетілген мөлшерлерде Ғе2О3 ендіру жоғарыда аталған параметрлерге әсер етпейді. Бұл қоспаларды жеке-жеке ендіру кезінде температураны 1800С-ден 1850С-ге дейін көтеру балқыманың тұтқырлығын айтарлықтай төмендетеді. Қоспаның балқу температурасына және балқыманың тұтқырлығына қоспалардың бірлескен түрі қатты әсер етеді, яғни оның әсер етуі әрқайсысын 1% мөлшерде қосу кезінде байқалады.

Жоғарыда көрсетілген көрсеткіштер шегінде дара немесе бірлескен құрамдағы қоспалардың мөлшерін арттыру, олардың қатты ыдырауына және балқыманың полимерленуіне алып келеді.

Талдаудыє әдiстемесi.

2.3 Талдау әдістерін таңдау