В настоящее время введено законодательство по ограничению дымности отработавших газов дизелей в Правилах № 15, 24 и 49 ЕЭК ООН.

Загрязнение атмосферного воздуха может быть радикально уменьшено путем соответствующего совершенствования конструкции автомобильного двигателя:

- непосредственный впрыск бензина вместо карбюрирования;

- дожигание отработавших газов;

- форкамерно-факельное зажигание;

- установка нейтрализаторов газа в выпускной системе и др.

За рубежом задача уменьшения дымности решается с помощью различных антидымных присадок (бариевых, марганцевых и др.), вводимых в топливо. Экспериментальная проверка антидымных присадок проводилась в США, Англии, Франции и подтвердила их положительные качества.

Исследования позволили наметить пути снижения загрязнения атмосферы окислами азота путем усовершенствования рабочего процесса и конструкции дизельного двигателя. Установлено, что уменьшение угла опережения впрыска топлива, рециркуляция части отработавших газов во впускной трубопровод, а также совершенствование процесса смесеобразования и сгорания за счет внедрения двухкамерных (вих-рекамерных и предкамерных) дизелей уменьшают выброс окислов азота в атмосферу.

Шумность

Важным критерием конструктивного совершенства автомобиля является его шумовая характеристика.

Генерация шумовых эффектов от дизеля и его агрегатов для грузового автомобиля примерно составляет:

дизеля — 85 дБ,

системы впуска — 84 дБ,

системы выпуска отработавших газов — 82 дБ,

вентилятора системы охлаждения— 82 дБ,

агрегатов трансмиссии и шин — 81 дБ.

При скорости свыше 80 км/ч уровень шума от шин может превосходить уровень шума от остальных источников грузового автомобиля, причем он зависит от рисунка протектора, степени изнашивания шин, вида поверхности дороги, скорости движения и нагрузки автомобиля. Снижение уровня шума, производимого шинами, без ухудшения их долговечности представляет одну из наиболее сложных проблем.

Лучшим средством снижения уровня шума двигателя служит шумоизо-лирующая капсула двигателя. Однако шумоизоляция ухудшает отвод теплоты от двигателя, поэтому требуется соответствующее повышение эффективности работы системы охлаждения.

Уровень шума от вентилятора системы охлаждения снижают за счет уменьшения частоты вращения вала вентилятора, подбора соответствующего угла атаки лопастей и конструкции кожуха вентилятора, а также совершенствования привода вентилятора (применения гидравлической или пневматической муфты, которая включает вентилятор, когда требуется дополнительное охлаждение двигателя).

Уровень шума от системы выпуска отработавших газов можно уменьшить установкой глушителей повышенной эффективности.

Шум при работе трансмиссии зависит от степени сбалансированности карданных валов, колес и шин, качества изготовления зубчатых колес коробок передач и ведущих мостов автомобиля, качества сборки узлов и т. д.

25. Показатели и нормативы плавности хода автомобилей

При эксплуатации подвижного состава основными устройствами, защищающими его от динамических воздействий дороги и сводящими колебания и вибрации к приемлемому уровню, являются подвески и шины.

Опытом установлено, что дорожные неровности, вызывающие колебания подвижного состава, ведут к значительному снижению технико-эксплуатационных и экономических показателей. Это проявляется в снижении провозных возможностей подвижного состава вследствие уменьшения средней скорости доставки грузов и пассажиров, возрастания расходов на техническое обслуживание и ремонт.

Для уменьшения этих потерь могут быть использованы два направления:

- строительство дорог с усовершенствованным покрытием

- создание более качественной подвески

Наряду с этим при длительной езде в подвижном составе вследствие колебания кузова у водителя и пассажиров часто появляются усталость и другие неприятные ощущения. Это приводит к снижению производительности труда водителей.

Плавность хода подвижного состава автомобильного транспорта — это возможность длительной езды по различным дорогам без утомления или тягостных ощущений у пассажиров, обеспечивая при этом высокие скорости движения. Кроме того, к плавности хода подвижного состава в ряде случаев предъявляют требования по обеспечению сохранности перевозимых грузов.

При анализе плавности хода выделяют две основные составные части конструкции подвески:

- подрессоренные

- неподрессоренные

Подрессоренная часть включает в себя все агрегаты и узлы (кузов, двигатель, кабина и др.), масса которых воспринимается упругими элементами подвески.

Неподрессоренные части включают в себя все агрегаты и узлы, масса которых не воспринимается рессорами (мосты, колеса). Детали, которые крепят подрессоренные и неподрессоренные массы (упругие элементы, карданные валы, рычаги подвески и амортизаторов, реактивные штанги), условно делят пополам и относят соответственно к подрессоренным и неподрессоренным массам.

При движении подвижного состава появляется два вида колебаний — низкочастотные и высокочастотные. Низкочастотные колебания достигают 15 …18 Гц. Граница вибрационной чувствительности человеческого организма составляет 15 … 1500 Гц. Кузов автомобиля испытывает одновременно колебания и вибрации. Частота колебаний подрессоренных масс (кузова) на упругих элементах составляет 1,0 … 2,5.Гц, а частота колебаний колес — 6 … 15 Гц. Вибрации двигателя, трансмиссии, частей кузова происходят с частотами 17 … 70 Гц.

Так как наряду с упругим элементом подвески на плавность хода оказывают влияние упругие свойства шины, го целесообразно устанавливать на автомобиль шины с меньшей жесткостью.

На жесткость шины влияет ее конструкция, ширина профиля и давления воздуха в ней.

Использование независимых подвесок по сравнению с зависимыми также повышает плавность хода, так как в этом случае существенно уменьшается галопирование.

Другим важным условием обеспечения плавности хода является оптимальная расстановка колес по длине автомобиля. Каждая неровность дороги передает на автомобиль не один, а серию импульсов, воздействующих последовательно на каждое колесо. В зависимости от расстановки колес в одних и тех же дорожных условиях эти импульсы могут для одного автомобиля усиливать колебания, для другого ослаблять.

Конструкция амортизаторов, их число и расположение оказывают влияние, как на плавность хода, так и на безопасность движения. Находящие в последнее время все большее применение газонаполненные амортизаторы обладают большей жесткостью по сравнению с гидравлическими при движении по дорогам с большим количеством неровностей, в то же время при движении по дорогам хорошего качества с большими скоростями они обеспечивают лучший контакт колеса с дорогой, а значит и устойчивость автомобиля.

Конструктивные факторы однозначно определяют плавность хода только при вполне определенных внешних условиях и режимах работы автомобиля. К ним относятся:

- скорость движения автомобиля;

- состояние дороги;

- характер неровности дороги.

26. Показатели и нормативы проходимости автомобилей

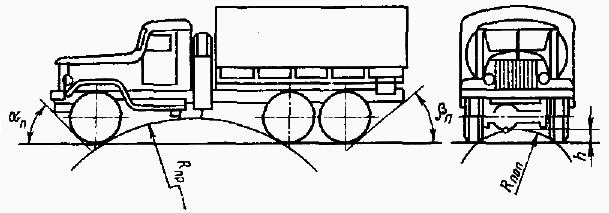

Различают профильную и опорную проходимость автомобиля.

Профильная проходимость характеризует способность автомобиля преодолевать неровности пути, препятствия и вписываться в ширину проезжей части дороги.

Опорная проходимость определяется способностью автомобиля двигаться по грунтовым, заснеженным, обледенелым, мокрым и скользким дорогам.

В качестве оценочных показателей профильной проходимости используются:

1) дорожный просвет;

2) передний (задний) свес;

3) углы переднего и заднего свесов;

4) продольный радиус проходимости;

5) наибольший угол преодолеваемого подъема;

6) наибольший угол преодолеваемого косогора;

7) угол гибкости автопоезда.

К оценочным параметрам опорной проходимости автомобиля (автопоезда) относят:

1) сцепной вес;

2) коэффициент сцепного веса;

3) удельное давление колес на дорогу.

Наибольший угол подъема, преодолеваемого автомобилем полной массы при движении по сухому твердому покрытию на низшей передаче, должен быть не менее:

- для легковых автомобилей — 35 %;

- для одиночных грузовых и автобусов — 25;

-для автопоездов — 18 %.

Опорная проходимость автомобиля (автопоезда) зависит от коэффициента сцепного веса (  ). Чем он больше, т. е. чем большая часть нагрузки приходится на ведущие колеса автомобиля, тем меньше вероятность их буксования. Установлено, что для обеспечения удовлетворительной проходимости автопоездов с осевой нагрузкой 100 кН коэффициент сцепного веса должен приниматься в диапазоне 0,263...0,31 в зависимости от назначения автопоезда, дорожных и климатических условий. Полная масса автопоезда зависит от выбранного

). Чем он больше, т. е. чем большая часть нагрузки приходится на ведущие колеса автомобиля, тем меньше вероятность их буксования. Установлено, что для обеспечения удовлетворительной проходимости автопоездов с осевой нагрузкой 100 кН коэффициент сцепного веса должен приниматься в диапазоне 0,263...0,31 в зависимости от назначения автопоезда, дорожных и климатических условий. Полная масса автопоезда зависит от выбранного  .

.

Для автопоездов эксплуатирующих в затрудненных дорожных условий и равен 0,4.

27. Способы повышения грузоподъемности и снижение собственной массы автомобилей

Основными направлениями работ по снижению собственной массы АТС являются:

- совершенствование конструкции, обеспечивающее снижение материалоемкости узлов и агрегатов;

- применение новых неметаллических материалов,алюминиевых сплавов, легированных сталей,специального проката,легких композитных материалов и др.;

- ужесточение допусков на размеры деталей; отход в разумных пределах от унификации при создании модификаций; совершенствование технологии производства.

Эффективность грузоперевозок в первую очередь определяется производительностью автотранспортного средства. Наиболее перспективным направлением повышения производиельности грузовых автотранспортных средств общего назначения в условиях возрастания плотности движения на дорогах и ограниченных возможностей роста скоростей движения является увеличение грузоподъемности.

Известны два основных направления повышения грузоподъемности автотранспортных средств:

- за счет снижения собственной массы при сохранении полной массы;

- за счет повышения полной массы на базе максимального использования регламентируемых нагрузок на дорогу и шины путем применения рациональных компоновочных схем, перспективных типов шин, увеличения числа мостов автомобилей и автопоездов, увеличения числа звеньев в автопоездах.

Широкое применение автопоездов является наиболее эффективным способом повышения грузоподъемности, рентабельности и экономической эффективности использования автотранспортных средств.

Производительность перевозок автопоездами по сравнению с одиночными автомобилями возрастает более чем в 1,5 раза, себестоимость перевозок снижается на 25...30 %, значительно снижается расход топлива на единицу транспортной работы и материалоемкость конструкции. Этим и объясняется тот факт, что в последнее время прослеживается тенденция развития автомобилей большой грузоподъемности.

При действующих дорожных ограничениях острее становится проблема снижения собственной массы автомобилей, что обусловлено необходимостью экономии топлива и металла.

28. Способы улучшения скоростных свойств автомобилей

Средние скорости движения зависят как от условий движения, так и от ряда технических параметров автомобилей и автопоездов.

Средние скорости движения зависят:

- типа двигателя и удельной мощности;

- сопротивления движению;

- возможности обеспечения оптимальных режимов работы двигателя и трансмиссии;

- показателей плавности хода автомобиля;

- тормозных качеств, управляемости, устойчивости и др.

Основным резервом роста средних скоростей движения является повышение удельной мощности АТС и оптимизация режимов работы трансмиссии.

Увеличение мощности двигателей приводит к повышению производительности автомобилей, а также улучшению динамики автомобиля при выполнеии, например, обгонов, что приводит к повышению, как средней скорости, так и безопасности.

Однако при увеличении мощности двигателя ведет к увеличению его размера, масса, т. е. возрастает стоимость автомобиля.

Таким образом, необходимой предпосылкой получения высоких средних скоростей движения и топливной экономичности автомобилей, обеспечивающих минимальные затраты на осуществление перевозок, является оптимизация удельной мощности АТС и параметров трансмиссии.

Улучшение скоростных свойств автомобилей (автопоездов) связано также с необходимостью уменьшения коэффициента сопротивления шин (особенно важно для большегрузных автопоездов, работающих на дорогах с усовершенствованным покрытием), улучшения аэродинамических качеств автомобилей (автопоездов), совершенствования тормозных систем за счет установки антиблокировочных устройств, высокоэффективных тормозов-замедлителей, дисковых тормозов, улучшения управляемости и устойчивости автомобилей.

Существенное влияние на средние скорости движения оказывает характер протекания кривых внешней и частичных характеристик двигателя, определяющих приспособляемость двигателя к нагрузкам и число ступеней коробки передач.

Чем больше ступеней, тем больше степень использования мощности двигателя.

29. Расчет сцепления на работу буксования

Экспериментально установлено, что при повышении температуры с 20 до 1000 С износ некоторых накладок увеличивается примерно вдвое.

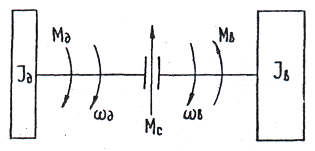

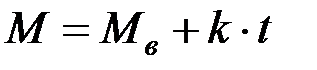

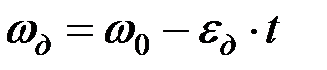

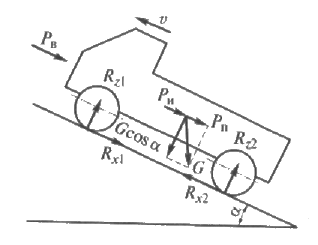

Рассмотрим схему (рис. 2), поясняющую принцип работы фрикционного сцепления, где Jд - момент инерции маховика и приведенных к нему деталей двигателя и ведущих частей сцепления ; Мд -момент двигателя;  - угловая скорость зала двигателя; Мс - момент трения сцепления;

- угловая скорость зала двигателя; Мс - момент трения сцепления;  - угловая скорость ведомых деталей сцепления; Мв - момент сопротивления движению, приведенный к валу сцепления; Jв - момент инерции условного маховика, эквивалентный поступательно движущейся массе автомобиля.

- угловая скорость ведомых деталей сцепления; Мв - момент сопротивления движению, приведенный к валу сцепления; Jв - момент инерции условного маховика, эквивалентный поступательно движущейся массе автомобиля.

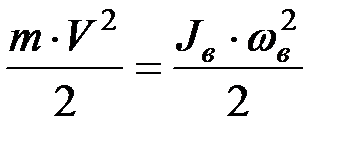

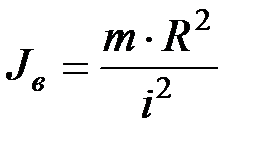

Момент инерции Jв определяется из равенства кинетической энергии поступательно движущегося автомобиля и вращающегося условного маховика

откуда, учитывая, что

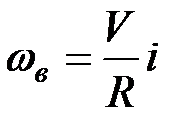

откуда, учитывая, что  ;

;

, (1.9)

, (1.9)

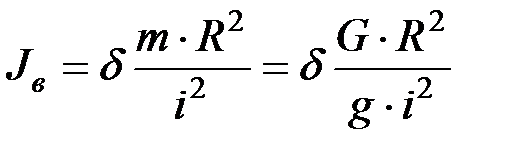

где m - масса автомобиля ; R - радиус качения колеса ; I - передаточное число от места установки условного маховика до колеса ; V - скорость автомобиля. Для учета вращающихся масс трансмиссии и ходовой части введем в (1.9) коэффициент учета вращающихся масс  . Тогда

. Тогда

,

,

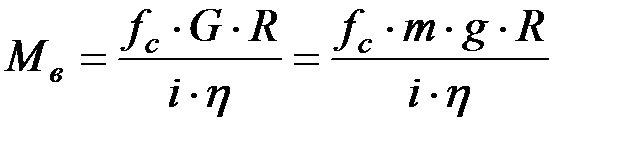

где i - передаточное число трансмиссии на 1-ой передаче; коэффициент учета вращающихся масс на 1-ой передаче  = 1,05...1.1; G - вес машины; g - ускорение свободного падения, м/с2. Момент сопротивления движению, приведенный к ведомым деталям сцепления

= 1,05...1.1; G - вес машины; g - ускорение свободного падения, м/с2. Момент сопротивления движению, приведенный к ведомым деталям сцепления

, (1)

, (1)

где  - коэффициент суммарного сопротивления движению машины

- коэффициент суммарного сопротивления движению машины  ; i - передаточное число трансмиссии;

; i - передаточное число трансмиссии;  - коэффициент полезного действия трансмиссии; G - вес машины; R – динамический радиус качения колеса.

- коэффициент полезного действия трансмиссии; G - вес машины; R – динамический радиус качения колеса.

Будем считать, что во время буксования Мд и Мв постоянны, угловые скорости  и

и  и момент трения сцепления Мс изменяются по линейному закону, причем Мс достигает максимального значения в конце буксования. Изучение осциллограмм процесса буксования сцепления при трогаиии с места позволяет сделать такие допущения.

и момент трения сцепления Мс изменяются по линейному закону, причем Мс достигает максимального значения в конце буксования. Изучение осциллограмм процесса буксования сцепления при трогаиии с места позволяет сделать такие допущения.

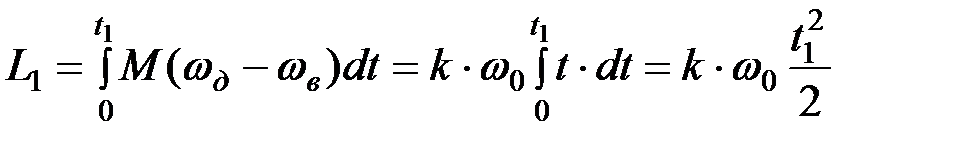

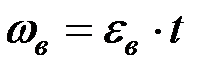

Разделим процесс буксования сцепления (рис. 3) на два периода; от начала буксования сцепления до трогания машины и от начала трогания до окончания буксования сцепления.

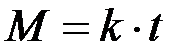

Принимая нарастание момента трения сцепления пропорциональным времени включения сцепления, получим:

,

,

где М – текущее значение момента трения сцепления.

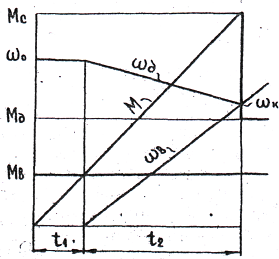

Работа буксования сцепления L1 за время t1 первого конца будет равна

Рисунок 3- Принципиальная диаграмма работы сцепления

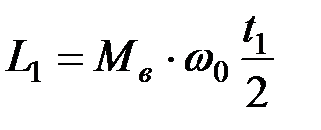

Учитывая выражение (2) получим

.

.

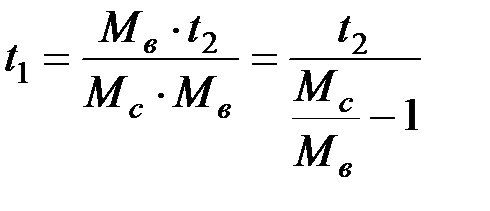

Время буксования первого периода t1 определится с учетом принятых допущений. Из рисунка 3 имеем

.

.

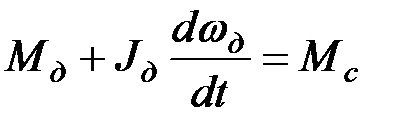

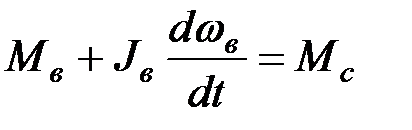

Рассматривая моменты, действующие на ведущую и ведомые схемы (рис. 2), имеем

;

;  (3)

(3)

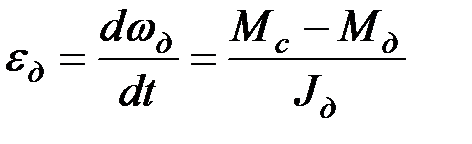

откуда угловое замедление коленчатого вала двигателя

Исходя из принятых допущений для второго периода, получим (3)

;

;  ;

;  .

.

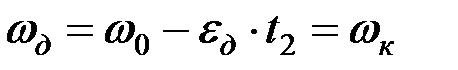

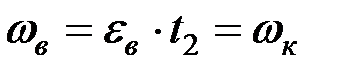

В конце буксования угловые скорости выравниваются

;

;  ,

,

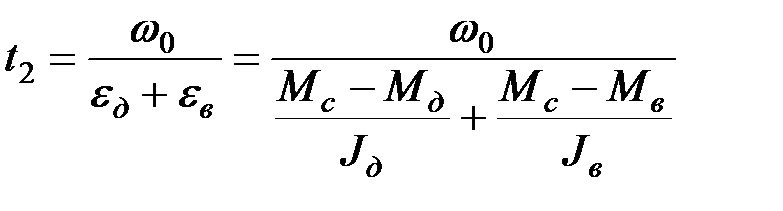

и, следовательно, время t2 второго периода буксования будет равно

. (4)

. (4)

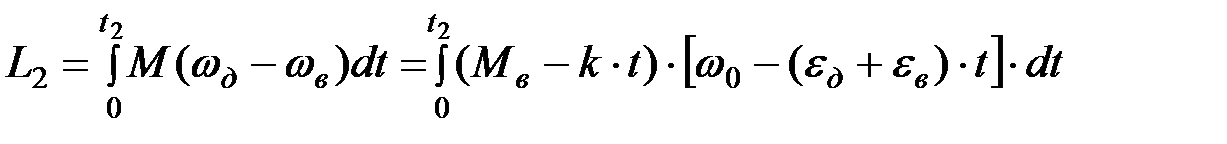

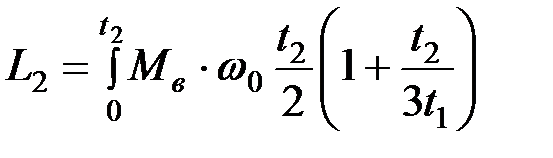

Работа буксования L2 за время t2 второго периода будет равна

Интегрируя это выражение и учитывая предыдущее равенство, получим

.Работа за весь период буксования будет равна

.Работа за весь период буксования будет равна

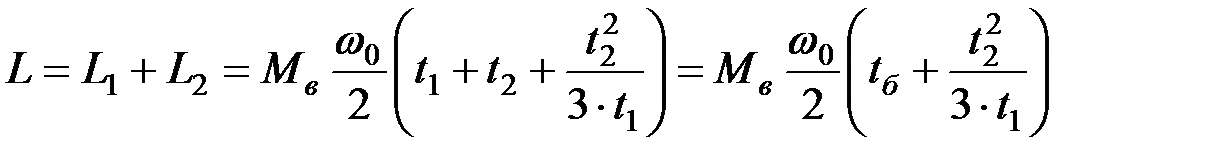

(5)

(5)

Формула (5), полученная на основе расчетной схемы, наиболее близка к описанию действительного процесса буксования сцепления и позволяет однозначно определить работу буксования.

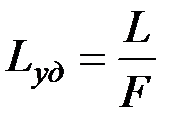

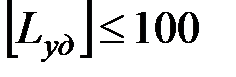

Удельная работа буксования

,где F - суммарная площадь поверхностей трения фрикционной пары сцепления.Допускаемое значение удельной работы буксования

,где F - суммарная площадь поверхностей трения фрикционной пары сцепления.Допускаемое значение удельной работы буксования  , Нм/см2

, Нм/см2

30. Уравнение тягового баланса автомобиля.

Рт –Рк – Рп- Рв –Ри =0

Рк =G*f*cosα

Nk =v*f*G* cosα/1000

Сила и мощность сопротивления подъему

Рп = G*sinα

Nп =v*G* sinα/1000

Коэффициент сопротивления дороги

Ψ =f*cosα+ sinα

Сопротивление воздуха

Рв = k*F*v2 (к =0,2- 0,7 Н*с2/ м4 )

Nв= k*F*v3/1000

Ри = G*j*δ/g

Движение возможно, если выполняется условие

Рт ≥Рд +Рв ≥ Рсц

Р сц =R* φ ≥ Р т