Система питания Джетроник типов К и Л, и типа КЕ и Л Е

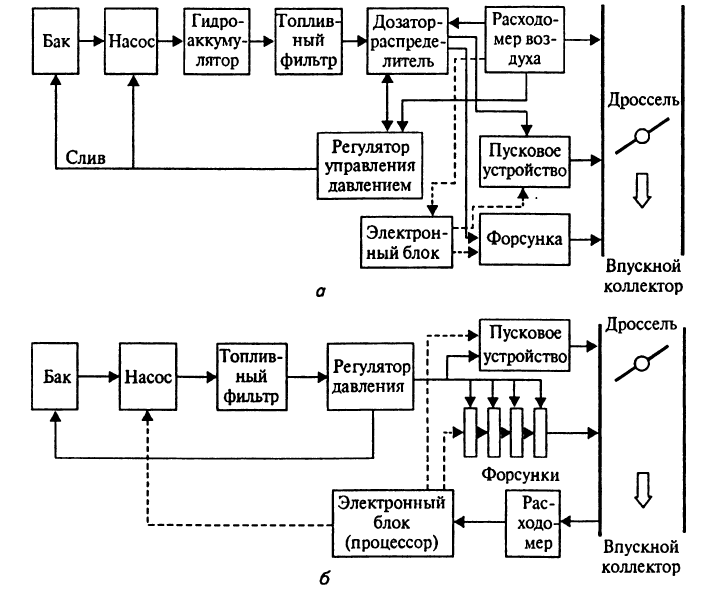

Рассмотрим систему питания с впрыскиванием бензина (рис. 3). Бензин из бака под давлением подается через гидроаккумулятор и топливный фильтр к дозатору-распределителю, а от него к рампе — специальному трубопроводу, в котором поддерживается постоянное давление. В рампе установлены форсунки, которые впрыскивают бензин во впускной коллектор. Так как в рампе поддерживается постоянное давление, то количество впрыскиваемого форсункой топлива будет зависеть только от времени ее открытия. Зная расход воздуха и требуемый на данном режиме коэффициент а, можно подать точную дозу топлива. Количество воздуха замеряет датчик-расходомер. Он же воздействует на регулятор давления топлива, а тот, в свою очередь, на дозатор-распределитель, обеспечивая заданное давление и цикловую подачу. Насос рассчитан на подачу топлива в 5... 10 раз большую, чем нужно для работы двигателя при полной нагрузке, поэтому большая часть топлива от регулятора давления идет на слив, что обеспечивает прокачку топлива через фильтр несколько раз в час.

При пуске двигателя в работу включается пусковая форсунка, а воздух в цилиндры поступает через специальный дополнительный канал во впускном коллекторе.

Для точного управления работой системы в последних моделях (типа КЕ) устанавливают электронный блок управления, который управляет режимом работы насоса и форсунок вместе с дозатором-распределителем (показано на рис. 3 штриховыми линиями).

Рисунок 3 - Структурные схемы систем питания Джетроник типов К (а) и Л (б) (штриховые линии для систем типа КЕ и Л Е)

10. Вакуумный усилитель тормозов: назначение, схема, устройство и работа, следящее действие.

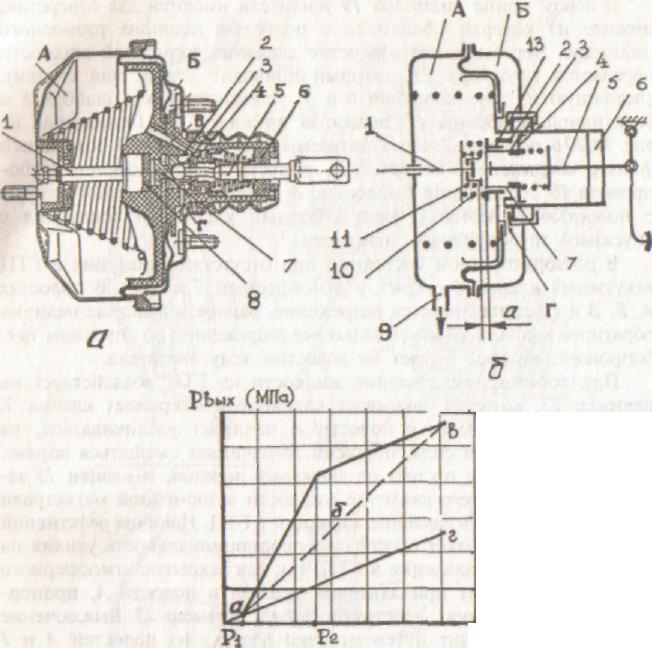

На рис. 14.21 показана конструкция и принципиальная схема вакуумного усилителя, который связан непосредственно с ГГЦ. В корпусе усилителя размещаются мембрана и поршень, обеспечивающий ее деформацию за счет удлинения цилиндрической направляющей. В трубчатой части поршня располагается плоский клапан 4, взаимодействующий с двумя седлами, наружным - вакуумным 2 и внутренним - атмосферным 3. Вакуумное седло 2 принадлежит телу поршня и позволяет разобщить полости А и Б усилителя. Атмосферное седло 3 принадлежит плунжеру 7, связанному со штоком 5 тормозной педали. Для облегчения понимания работы усилителя на рис. 14.21 б условно показано, что поршень взаимодействует со штоком главного тормозного цилиндра 1 через пружину 10, а плунжер 7 через пружину 11, а не через единую резиновую шайбу 8, как на самом деле. Полость А через патрубок 9 соединена с впускным трубопроводом двигателя.

Рис. 14.21. Вакуумный усилитель (а), его конструктивная схема (б) и характеристика (в)

В расторможенном состоянии при отпущенной педали седло атмосферного клапана 3 прижато к клапану 4, а между вакуумным седлом 2 и клапаном имеется щель, соединяющая полость Б через каналы Г и В с полостью А, в результате чего в обеих полостях устанавливается одинаковое разрежение.

При нажатии на педаль плунжер 7 выбирает зазор «а» {рис. 14.21 б), после чего продолжает движение влево вместе с поршнем и, толкая перед собой через пружину 11 шток 1, вызывает срабатывание ГТЦ. Одновременно происходит закрытие вакуумного клапана 2 и открытие атмосферного клапана 3. Воздух из атмосферы через фильтр 6 и канал Г поступает в полость Б. Перепад давлений между полостями Б и А создает силу, которая через пружину 10 передается на шток ГТЦ, суммируясь с силой, прикладываемой к этому штоку водителем через педаль, шток 5 и плунжер 7.

Давление воздуха в полости Б, определяющее силу, создаваемую усилителем, устанавливается в момент закрытия атмосферного клапана 3. Этот момент определяется соотношением координат расположения седел клапанов 2 и 3. Координата седла клапана 2 определяется величиной сжатия пружины 10, то есть давлением воздуха в полости Б. Координата седла 3 определяется сжатием пружины 11, то есть величиной силы, создаваемой водителем. Так как жесткости пружин постоянны, то между силой, прикладываемой к штоку 1 водителем, и усилием, прикладываемым к этому штоку со стороны поршня, существует линейная зависимость. На рис. 14.21 в она характеризуется участком между давлениями Р1 и Р2.

В реальной конструкции с целью уменьшения размеров и упрощения узла пружины 10 и 11 заменены одним резиновым диском 8.

Недостатком описанной конструкции усилителя является то, что он, будучи конструктивно связан с педалью, может располагаться только в моторном отсеке, который в современных автомобилях весьма тесен. Поэтому на легковых автомобилях большого и высшего классов обычно применяют исполнительный механизм усилителя, состоящий из двух мембран, что позволяет уменьшить диаметр усилителя.

11. Назначение, схемы, устройство и работа механических 2-х и 3-х вальных КПП.

Коробка передач служит для изменения тягового усилия на колесах автомобиля, а также для получения заднего хода и постоянного разъединения ДВС от передачи на ведущие колеса.

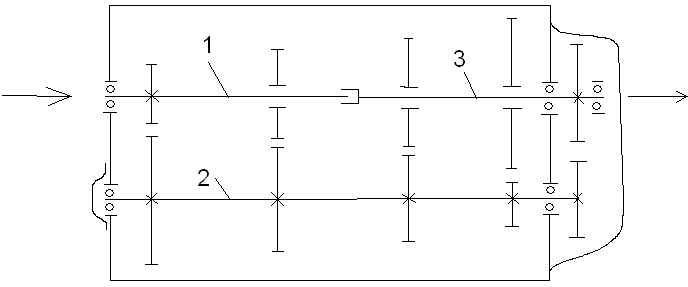

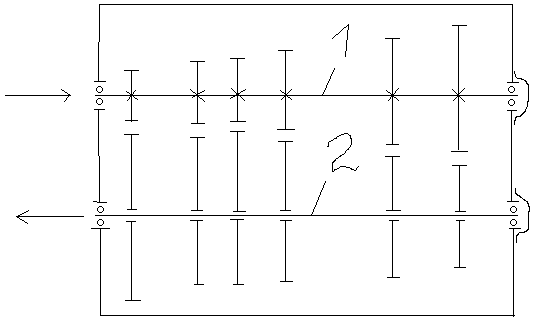

Наиболее распространенными конструктивными схемами ступенчатых коробок передач являются 2-х и 3-х вальные.

На автомобилях классической компоновочной схемы обычно применяют 3-х вальные КПП. Особенностью режима работы дорожных автомобилей является то, что у них почти всегда можно выделить передачу, на которой они проходят большую, иногда подавляющую часть пути. Поэтому основным преимуществом 3-х вальных КПП является наличие в них так называемой прямой передачи, получающейся при непосредственном соединении первичного 1 и вторичного 3 валов. В этом случае шестерни, подшипники и промежуточный вал 2 практически освобождается от нагрузок, а первичный и вторичный передают только крутящий момент. Износ и шум коробок при этом минимальны, а КПД близок к 1. Другим преимуществом трехвальных конструкций является относительная легкость получения большого передаточного числа на низшей (первой) передаче при малом межосевом расстоянии. Это объясняется тем, что передаточное число всех передач, кроме прямой, у таких коробок образуется двумя последовательно работающими парами шестерен, в отличии от одной пары в двухвальных конструкциях.

Трехвальная КП 1- первичный вал, 2- промежуточный вал, 3- вторичный вал

Двухвальные КПП конструктивно проще, дешевле и имеют более высокий КПД (только на прямой передаче 3-х вальные КПП имеют более высокий КПД). Однако основным преимущством 2-х вальных КПП является простота вывода крутящего момента на любую сторону коробки (переднюю, заднюю или на обе сразу), что в некоторых случаях, например заднемоторных, переднеприводных и полноприводных конструктивных схемах автомобилей предоставляет большие компоновочные возможности. Трехвальные КПП для вывода крутящего момента с той же стороны с которой он был подведен, приходится делать более сложными и менее технологичными, и такие конструкции используются крайне редко.

Для обеспечения движения задним ходом в данные конструкции вводят одну или две паразитные шестерни.

12. Системы питания газобаллонного автомобиля: назначение, схема, устройство, работа.

Газобаллонное оборудование (газовое оборудование) автомобиля — дополнительное оборудование, позволяющее хранить и подавать в двигатель внутреннего сгорания (ДВС) газообразное топливо.

Сжимаемые и сжижаемые газы для автомобильных двигателей. Двигатели газобаллонных автомобилей работают на различных природных и промышленных газах, которые хранятся в сжатом или сжиженном состоянии в баллонах.

В качестве сжимаемых используют газы, выделяющиеся из буровых газовых и нефтяных скважин или получающиеся при обработке нефти на крекинговых заводах. Основой сжимаемых газов служит метан. Давление сжатых газов в баллонах достигает 20 МПа и снижается по мере расхода газа.

Сжижаемые газы — пропан, бутан и др.—получают на заводах нефтеперерабатывающей промышленности. В заряженном баллоне сжиженный газ заполняет около 90% его объема. В остальной части баллона газ находится в парообразном состоянии. Наличие паровой подушки предохраняет баллон от разрушения при повышении температуры, так как давление в нем определяется давлением насыщенных паром топлива для условий окружающей среды и при любом количестве сжиженного газа не превышает 1,6 — 2,0 МПа.

Сжатые и сжиженные газы, применяемые для двигателей газобаллонных автомобилей, обладают высокой детонационной стойкостью. Теплота сгорания газовоздушной смеси позволяет получить при использовании серийных карбюраторных двигателей несколько меньшую мощность, чем при работе их на бензовоздушной смеси. Повышение степени сжатия на этих двигателях создает возможность компенсировать потерю мощности. Существенное достоинство двигателей газобаллонных автомобилей заключается в снижении токсичности отработавших газов, что в значительной мере предопределяет перспективность таких автомобилей.

Для работы на сжатых и сжиженных газах используют серийные автомобили с бензиновыми двигателями. Некоторые бензиновые двигатели специально приспосабливают для работы только на газе. Изменения их конструкции состоят главным образом в том, что повышается степень сжатия. Другие двигатели газобаллонных автомобилей не претерпевают значительных конструктивных изменений и допускают работу как на сжиженном газе, так и на бензине. Изменения в шасси состоят в том, что на них устанавливают газовые баллоны. Масса баллонов со сжатым газом в несколько раз больше массы заправленного бензобака, обеспечивающего такой же запас хода автомобиля. Масса баллонов со сжиженным газом незначительно отличается от массы бензобака.

Сжиженные газы перед их использованием в двигателе преобразуются и специальном устройстве — испарителе из жидкой фазы в газообразную. Сжатые газы поступают из баллонов к двигателю в парообразном состоянии. В обоих случаях газы подводятся к двигателю под давлением, близким к атмосферному. Для снижения давления газов в системах питания газовых двигателей применяются редукторы.

Топливоподаюшая аппаратура газобалоиных автомобилей.

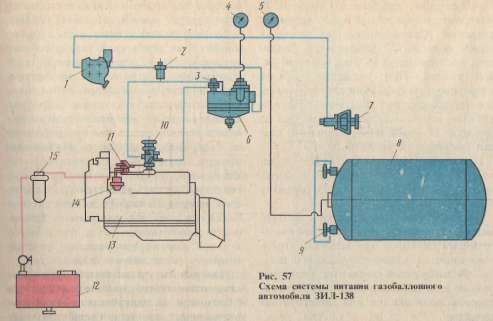

Схема топливоподающей аппаратуры двигателя ЗИЛ-138, работающего на сжиженном газе, показана на рисунке. Из баллона 8 сжиженный газ под давлением поступает через расходный 9 и магистральный 7 вентили в испаритель 1. В обогреваемом горячей жидкостью из системы охлаждения испарителе сжиженный газ переходит в газообразное состояние. Фильтрация газа происходит в фильтре 2.

Для снижения давления газа применен двухступенчатый газовый редуктор 6, представляющий собой мембранно-рычажный регулятор давления, выходя из которого газ по шлангу низкого давления поступает в смеситель 10. Газовый смеситель служит для приготовления газовоздушной смеси, состав которой изменяется в зависимости от нагрузки двигателя. Пуск и прогрев холодного двигателя осуществляется с использованием паровой фазы топлива в баллоне. Для этого открывают вентиль, заборная трубка которого выведена в верхнюю часть баллона.

Но двум указателям 4 и 5 контролируют давление газов в первой ступени редуктора и уровень топлива в баллоне. Баллон 8 снабжен также вентилем для наполнения сжиженным газом при заправке, предохранительным клапаном и другой арматурой.

В качестве резервной системы используют питание двигателей бензовоздушной смесью. Для этого имеется бензобак 12, топливный насос 14 и карбюратор 11, состоящий из главной дозирующей системы и системы холостого хода. Работа двигателя с одновременным использованием обеих систем запрещена.

Газовый смеситель двухкамерный с нисходящим потоком горючей смеси и параллельным открытием двух дроссельных заслонок. В корпусе 4 (рис.) на общих валиках обеих камер смонтированы воздушная 3 и дроссельная 12 заслонки, диффузор б, в узкую часть которого выведена форсунка 5. К корпусу через прокладку крепится патрубок 13 подвода газа, закрытый крышкой 2. В нем установлен обратный клапан 1. В другом патрубке 7, через который смесь поступает в каналы 10 и 11, имеются винты 8 и 9 регулировки работы двигателя на режиме холостого хода. Соединение газового редуктора осуществляется двумя трубопроводами через экономайзерное устройство 3 (см. рис.), от которой газ подводится к патрубкам 13 и 7 (см, рис.).

При работе двигателя на холостом ходу образование горючей смеси происходит в полостях за дроссельными заслонками. По мере открытия дроссельных заслонок и увеличения нагрузки газ начинает поступать в форсунку 5, через открывающийся вследствие перепада давлений обратный клапан 1. Наконец, при максимальных нагрузках и открытии дроссельных заслонок, близком к полному, через специальный клапан экономайзера газового редуктора в патрубок 13 поступает дополнительное количество газа, обогащающего газовоздушную смесь до мощностного состава. Так изменяется состав горючей смеси, приготовляемой газовым смесителем в зависимости от нагрузки двигателя.

13. Гидротрансформатор: назначение, схема, устройство, работа, внешняя характеристика.

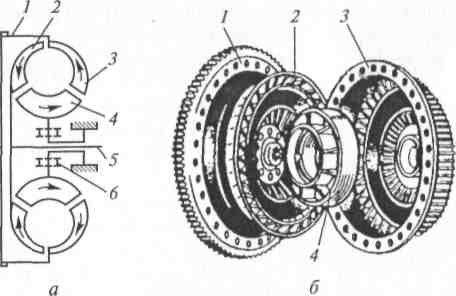

Гидротрансформатор (рис. 4.28) представляет собой гидравлический механизм, который размещен между двигателем и механической коробкой передач. Он состоит из трех колес с лопатками — насосного (ведущего), турбинного (ведомого) и реактора. Насосное колесо 3 закреплено на маховике 1 двигателя и образует корпус гидротрансформатора, внутри которого размещены турбинное колесо 2, соединенное с первичным валом 5 коробки передач, и реактор 4, установленный на роликовой муфте 6 свободного хода. Внутренняя полость гидротрансформатора на 3/4 своего объема заполнена специальным маслом малой вязкости.

При работающем двигателе насосное колесо вращается вместе с маховиком двигателя. Масло под действием центробежной силы поступает к наружной части насосного колеса, воздействует на лопатки турбинного колеса и приводит его во вращение. Из турбинного колеса масло поступает в реактор, который обеспечивает плавный и безударный вход жидкости в насосное колесо и существенное увеличение крутящего момента. Таким образом, масло циркулирует по замкнутому кругу, обеспечивая передачу

Рис. 4.28. Гидротрансформатор: а — схема; б — общий вид; / — маховик; 2 — турбинное колесо; 3 — насосное колесо; 4 — реактор; 5— первичный вал коробки передач; б— роликовая муфта

свободного хода

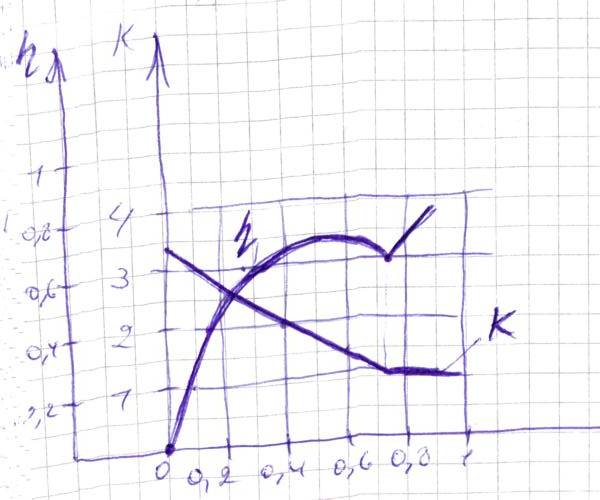

Характеристика гидротрансформатора крутящего момента в гидротрансформаторе. Характерной особенностью гидротрансформатора является увеличение крутящего момента при его передаче от двигателя к первичному валу коробки передач. Наибольшее увеличение крутящего момента на турбинном колесе гидротрансформатора происходит при трогании автомобиля с места. В этом случае реактор неподвижен, так как заторможен муфтой свободного хода. По мере разгона автомобиля увеличивается скорость вращения насосного и турбинного колес. При этом муфта свободного хода расклинивается, и реактор начинает вращаться с увеличивающейся скоростью, оказывая все меньшее влияние на передаваемый крутящий момент. После достижения реактором максимальной скорости вращения гидротрансформатор перестает изменять крутящий момент и переходит на режим работы гидромуфты. Таким образом происходит плавный разгон автомобиля и бесступенчатое изменение крутящего момента.

Гидротрансформатор автоматически устанавливает необходимое передаточное число между коленчатым валом двигателя и ведущими колесами автомобиля. С уменьшением скорости вращения ведущих колес автомобиля при возрастании сопротивлении движению возрастает динамический напор жидкости от насоса на турбину, что приводит к росту крутящего момента на турбине и, следовательно, на ведущих колесах автомобиля.

14. Назначение, схема, классификация и устройство подвески

Подвеской называется совокупность устройств, осуществляющих упругую связь колес с несущей системой автомобиля (рамой ли кузовом). Подвеска служит для обеспечения плавности хода автомобиля и повышения безопасности его движения.

Подвеска разделяет все части автомобиля на две — подрессоренные и неподрессоренные.