Система центрального впрыска топлива

1. Антиблокировочная тормозная система автомобиля с гидравлическим приводом: назначение, классификация, схема, устройство, работа.

антиблокировочная система (АБС) служит для устранения 6локировки колес автомобиля при торможении. Система автоматически регулирует тормозной момент и обеспечивает одновременное торможение всех колес автомобиля. Она также обеспечиваем оптимальную эффективность торможения (минимальный тормозной путь) и повышает устойчивость автомобиля.

Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10... 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть.

Существуют различные типы антиблокировочных систем, отличающиеся способами регулирования тормозного момента. Наиболее эффективными являются АБС, регулирующие тормозной момент в зависимости от проскальзывания колес. Они обеспечивают такое проскальзывание колес, при котором их сцепление с дорогой будет максимальным.

АБС достаточно сложны по конструкции, дорогостоящи и требуют применения электроники. Наиболее простыми являются механические и электромеханические АБС.

Независимо от конструкции АБС включают в себя следующие элементы:

датчики — выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.;

блок управления — обрабатывает информацию датчиков и дм г команду исполнительным механизмам;

исполнительные механизмы (модуляторы давления) –снижают или повышают или поддерживают постоянное давление в тормозе

и приводе.

процесс регулирования торможения колес с помощью юит из нескольких фаз и протекает циклически.

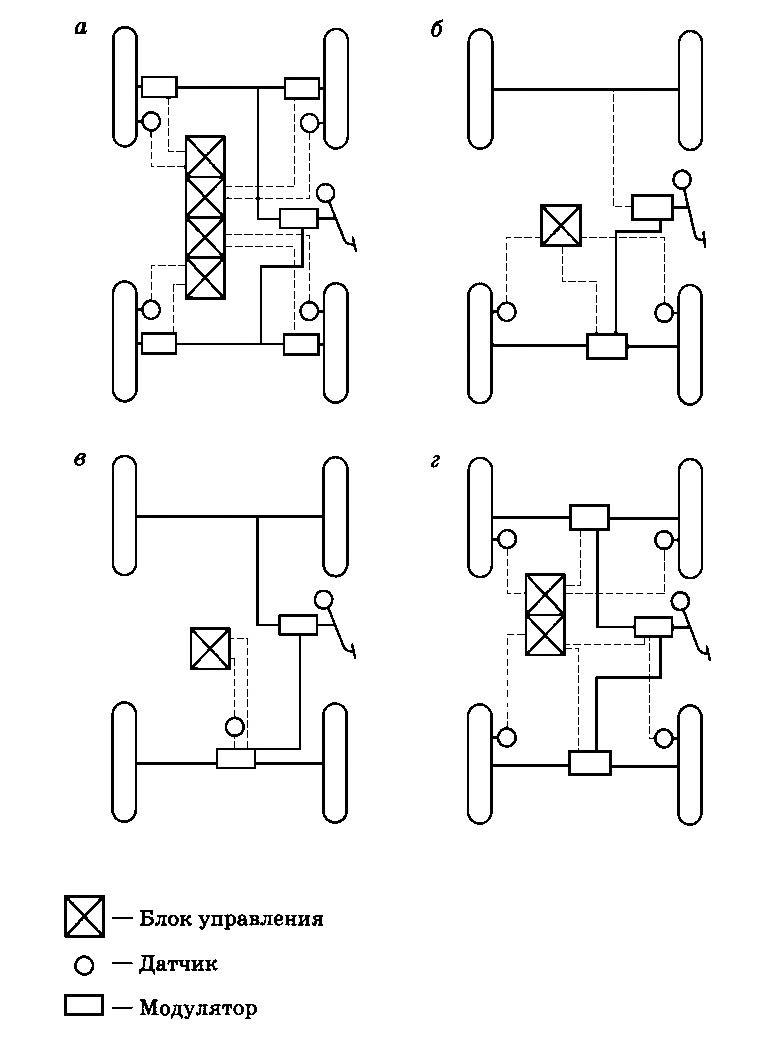

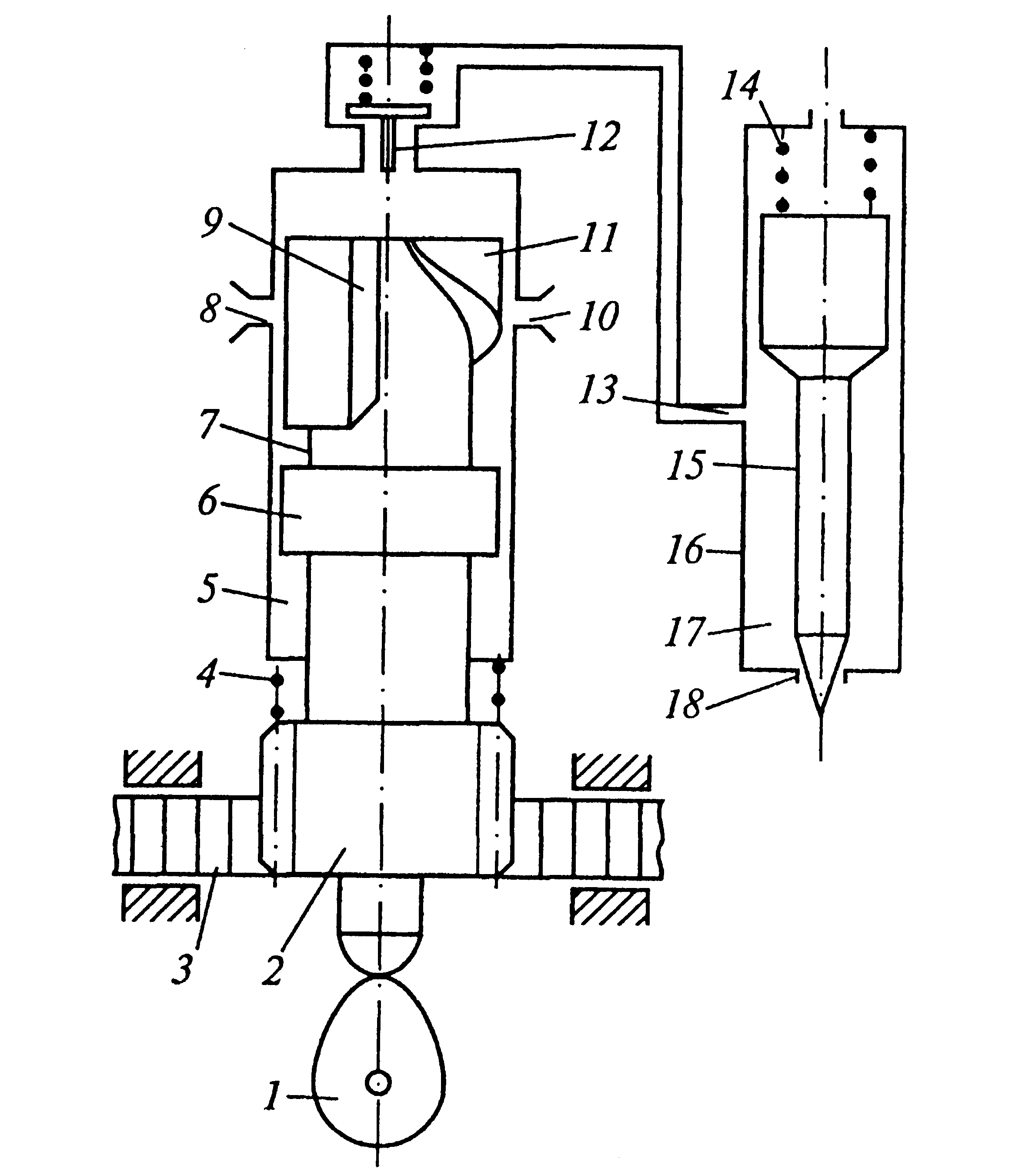

Эффективность торможения с помощью АБС установки ее элементов на автомобиле. Наиболее эффективной является АБС с отдельным регулированием колес автомобиля когда на каждое колесо установлен отдельный датчик / угловой скорости, а в тормозном приводе к колесу - отдельные модулятор удавления и блок управления /. Однако такая схема установки АБС наиболее сложная и дорогостоящая. В более простой схеме установки элементов АБС (рис. 10.26, б) используются один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор 3 давления и один блок Такая схема установки элементов АБС имеет меньше) чувствительность и обеспечивает меньшую эффективность торможения автомобиля.

Рисунок 9 – Схемы установки АБС

2. Схема, устройство и работа секции многоплунжерного ТНВД, регулировка количества и начала подачи топлива секцией.

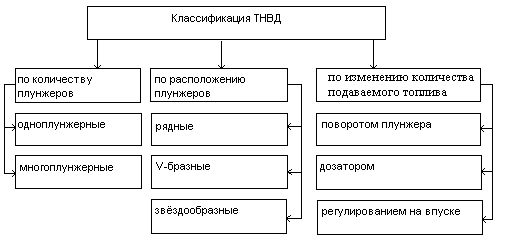

ТНВД повышает давление топлива и подает его в цилиндры в нужные моменты и в необходимых количествах. Классификация ТНВД представлена на рисунке 3.

Рисунок 3 – Классификация ТНВД.

Основу ТНВД составляет плунжерная пара (рисунок 6). Внутри гильзы перемещается возвратно- поступательно под действием кулачка и пружины плунжер, который также поворачивается вокруг своей оси под действием рейки.

1 – эксцентрик; 2 – шестерня; 3 – зубчатая рейка; 4, 14 – пружины; 5 – гильза; 6 – плунжер; 7 – кольцевая проточка; 8, 10 – впускное и выпускное отверстие; 9 – вертикальный паз; 11 – скошенная кромка; 12 – нагнетательный клапан; 13 – топливопровод; 15 – игла; 16 – форсунка; 17 – полость форсунки; 18 – сопло

Рисунок 6 – Схема подачи топлива в цилиндр дизеля

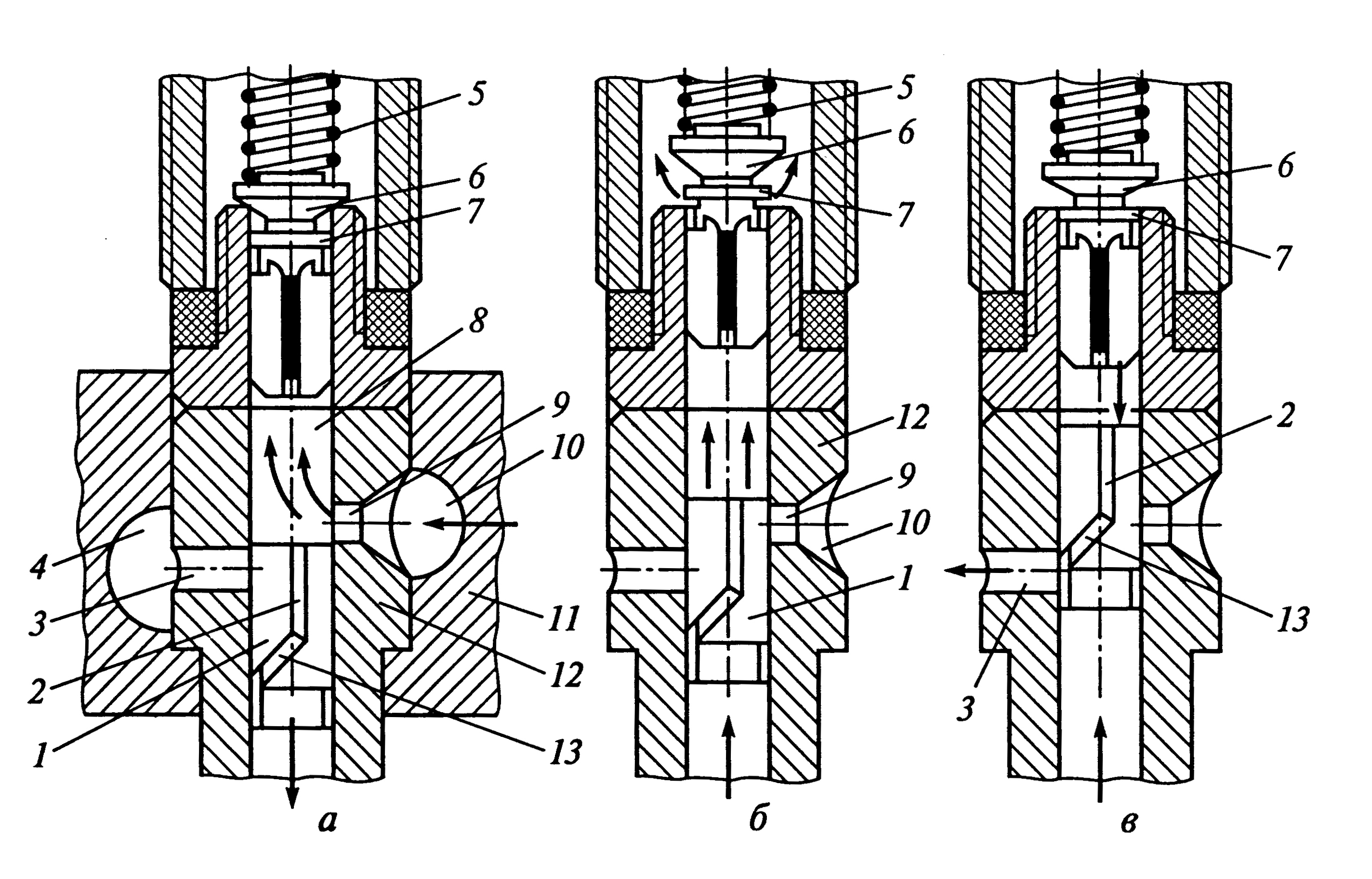

Схема работы плунжерной пары (секции) ТНВД представлена на рисунке 7.

а – впуск (наполнение); б – начало подачи; в – конец подачи; 1 – плунжер; 2 – паз; 3 – выпускное отверстие; 4 – сливной канал; 5 – пружина; 6 – нагнетательный клапан; 7 – разгрузочный поясок; 8 – надплунжерное пространство; 9 – впускное отверстие; 10 – подводящий канал; 11 – корпус насоса; 12 – гильза; 13 – винтовая кромка

Рисунок 7 – Схема работы секции ТНВД

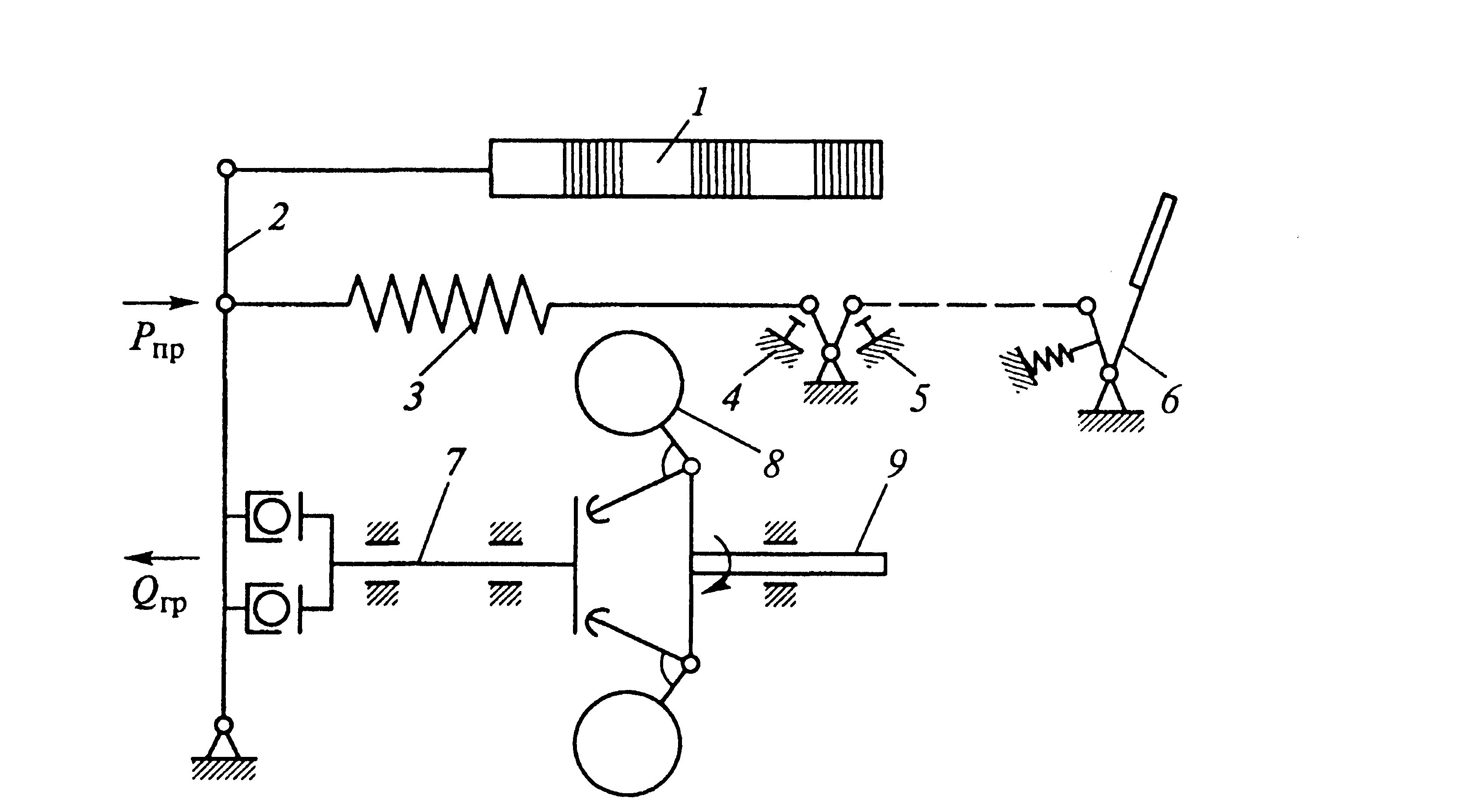

Всережимный регулятор механического типа ТНВД изменяет подачу топлива в зависимости от частоты вращения коленчатого вала (рисунок 9). Центробежный механизм при уменьшении угловой скорости коленчатого вала (из-за нагрузки) перемещает рейку и тем самым увеличивает подачу топлива, обеспечивая автоматическое поддержание скорости движения АТС постоянной при неизменном положении педали управления ТНВД. Привод ТНВД осуществляется от коленчатого вала посредством зубчатой, цепной или ременной передачи.

1 – рейка; 2 – рычаг управления; 3 – пружина; 4, 5 – регулируемые упоры; 6 – педаль; 7 – подпятник; 8 – груз; 9 – вал

Рисунок 9 – Всережимный регулятор частоты вращения коленчатого вала

Для изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала ТНВД имеет центробежную муфту механического типа Муфта устанавливается на кулачковом валу ТНВД и изменяет его угловое положение относительно привода (коленчатого вала).

С целью повышения эффективности работы ДВС система питания может иметь ТНВД с электронным управлением. В этом случае управление рейкой ТНВД осуществляется с помощью электромагнитного регулятора количества топлива, состоящего из катушки и сердечника. Угол опережения впрыска топлива регулирует электромагнитный клапан начала подачи топлива по сигналу, подаваемому с блока управления. Электронная система управления снабжена датчиками температуры охлаждающей жидкости, положения педали управления рейкой, частоты вращения вала насоса и др.

3. Назначение, схема, устройство и работа, следящее действие регулятора тормозных сил автомобиля.

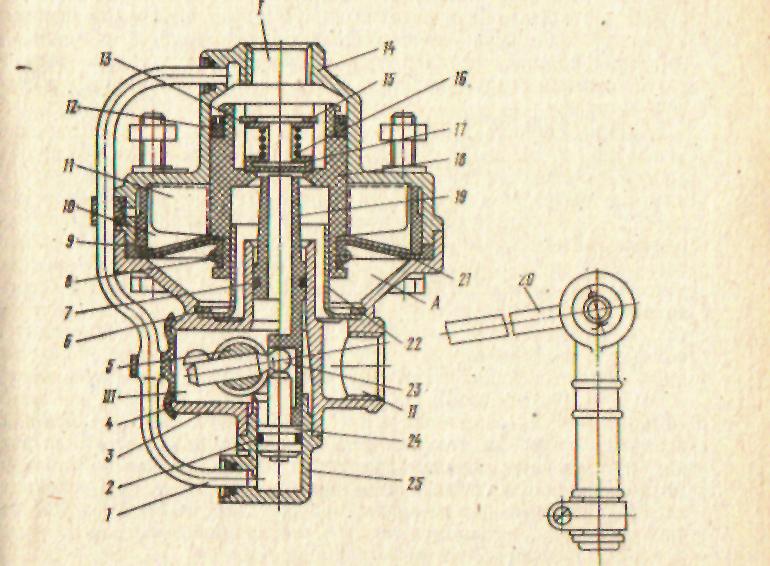

Автоматический регулятор тормозных сил предназначен для автоматического регулирования давления сжатого воздуха, подводимого при торможении к тормозным камерам мостов задней тележки автомобилей КамАЗ в зависимости от действующей осевой нагрузки. Автоматический регулятор тормозных сил установлен на кронштейне, закрепленном на поперечине рамы автомобиля

Рис. 222. Автоматический регулятор тормозных сил:

При торможении сжатый воздух от тормозного крана подводится к выводу 1 регулятора и воздействует на верхнюю часть поршня 18, заставляя его перемещаться вниз. Одновременно сжатый воздух по трубе 1 поступает под поршень 24, который перемещается вверх и прижимается к толкателю 19 и шаровой пяте 23, находящейся вместе с рычагом 20 регулятора в положении, зависящем от величины нагрузки на ось тележки. При перемещении поршня 18 вниз клапан 17 прижимается к выпускному седлу толкателя 19. При дальнейшем перемещении поршня 15 клапан 17 отрывается от седла в поршне, и сжатый воздух из вывода I поступает в вывод II и далее к тормозным камерам мостов задней тележки автомобиля

Одновременно сжатый воздух через кольцевой зазор между поршнем 18 и направляющей 22 поступает в полость А под диафрагму 21 и последняя начинает давить на поршень снизу. По достижении на выводе II давления, поршень 18 поднимается вверх до момента посадки клапана 17 на впускное седло поршня 18. Поступление сжатого воздуха из вывода I к выводу II прекращается. Таким образом осуществляется следящее действие регулятора. Активная площадь верхней стороны поршня, на которую воздействует сжатый воздух, подведенный к выводу I, остается всегда постоянной.

Активная площадь нижней стороны поршня, на которую через диафрагму 21 воздействует сжатый воздух, прошедший в вывод II, постоянно меняется из-за изменения взаимного расположения наклонных ребер 11 движущегося поршня 18 и неподвижной вставки 10. Взаимное положение поршня 18 и вставки 10 зависит от положения рычага 20. В свою очередь положение рычага 20 зависит от прогиба рессор, т. е. от. взаимного расположения балок мостов и рамы автомобиля. Чем ниже опускается рычаг 20, пята 23, а следовательно, и поршень 18, тем большая площадь ребер 11 входит в контакт с диафрагмой 21, Поэтому при крайнем нижнем положении толкателя 19 (минимальная осевая нагрузка) разность давлений сжатого воздуха в выводах I и II наибольшая, а при крайнем верхнем положении толкателя 19 (максимальная осевая нагрузка) эти давления выравниваются. Таким образом, регулятор тормозных сил автоматически поддерживает в выводе II и в связанных с ним тормозных камерах давление сжатого воздуха, обеспечивающее .нужную тормозную силу, пропорциональную осевой нагрузке, действующей во время торможения.

При оттормаживании давление в выводе I падает. Поршень 18 под давлением сжатого воздуха, действующим на него через диафрагму 21 снизу, перемещается вверх и отрывает клапан 17 от выпускного седла толкателя 19.Сжатый воздух .из вывода II выходит через отверстие толкателя и вывод III в атмосферу, отжимая при этом края резинового клапана 4.

4. Тормозное управление автомобиля: назначение, тормозные системы, показатели эффективности, тормозная диаграмма.

Тормозная система предназначена для управляемого изменения скорости автомобиля, его остановки, а также удержания на месте длительное время за счет использования тормозной силы между колесом и дорогой. Тормозная сила может создаваться колесным тормозным механизмом, двигателем автомобиля (т.н. торможение двигателем), гидравлическим или электрическим тормозом-замедлителем в трансмиссии.

Рабочая тормозная система применяется при всех режимах движения автомобиля для снижения скорости до полной остановки. Рабочая тормозная система приводится в действие усилием, прилагаемым к педали ножного тормоза. Эта система обладает наибольшей эффективностью по сравнению с другими видами тормозных систем.

Запасная тормозная система предназначена для остановки автомобиля в том случае, когда рабочая тормозная система не функционирует. Запасная тормозная система обладает немного меньшим тормозящим действием, чем рабочая система. Функции запасной тормозящей системы, как правило, выполняет исправная часть рабочей тормозной системы либо полностью стояночная система.

Стояночная тормозная система предназначена для удержания на месте остановленного автомобиля. Стояночная система исключает самопроизвольное движение автомобиля. Управление системой стояночного торможения осуществляется при помощи рычага ручного тормоза.

Вспомогательная тормозная система является обязательной для автобусов, полная масса которых превышает 5 тонн, а также для грузовых автомобилей полной массой более 12 тонн. Вспомогательная система предназначена для торможения на длительных спусках. Эта система должна сохранять скорость автомобиля до 30 км/ч на спуске с уклоном не более 7% на протяжении не менее 6 км. На некоторых автомобилях роль вспомогательной тормозной системы играет двигатель, выпускной трубопровод которого перекрывается специальной заслонкой. Кроме этого в ряде случаев замедление движения может осуществляться при переводе двигателя в компенсационный режим.

В общем виде тормозная система включает в себя тормозной механизм и тормозной привод.

Тормозные механизмы препятствуют вращению колес, в результате этого между колесами автомобиля и дорожным покрытием появляется тормозная сила, останавливающая транспортное средство. Тормозные механизмы размещаются на передних и задних колесах.

Тормозной привод передает усилие от тормозной педали на тормозные механизмы. Тормозной привод может быть механическим, гидравлическим и пневматическим. Механический привод в качестве привода рабочей тормозной системы в настоящее время не применяется. Гидропривод применяется на всех легковых и грузовых автомобилях, полная масса которых не превышает 7,5 тонны, на автомобилях большей массы гидропривод тормозной системы применяется в сочетании с пневматическим приводом.

Гидравлический привод включает в себя:

1) главный тормозной цилиндр;

2) рабочий тормозной цилиндр; 1

3) гидровакуумный усилитель;

4) трубопровод;

5) педаль тормоза с элементами крепления.

При нажатии на педаль тормоза поршень главного цилиндра оказывает давление на жидкость, которая по трубопроводам перетекает к рабочим цилиндрам. Жидкость передает усилие нажатия тормозным механизмам колес, которые преобразуют это усилие в сопротивление вращению колес и вызывают торможение автомобиля. Если педаль тормоза отпустить, то жидкость перестанет оказывать давление на тормозные механизмы и перетечет обратно к главному тормозному механизму, сопротивление вращению колес пропадет, и автомобиль прекращает тормозить. Гидровакуумный усилитель гидропривода создает дополнительные усилия, которые передаются на тормозные механизмы и облегчают управление тормозной системой.

Схема тормозной диаграммы

tc — время запаздывания тормозной системы; tн — время нарастания замедления: tуст — время установившегося торможения; tср — время срабатывания тормозной системы; jуст — установившееся замедление

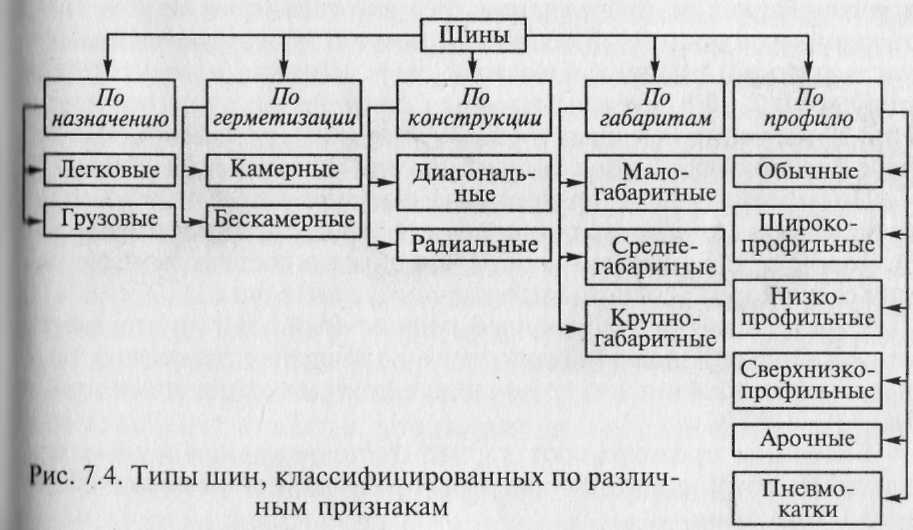

5. Шины: назначение, классификация, схема устройства и обозначение.

Шины являются одной из наиболее важных и дорогостоящих Частей автомобиля. На автомобилях применяются различные типы шин (рис. 7.4), Предназначенные для эксплуатации при температуре окружающей среды от -45 до +55 °С.

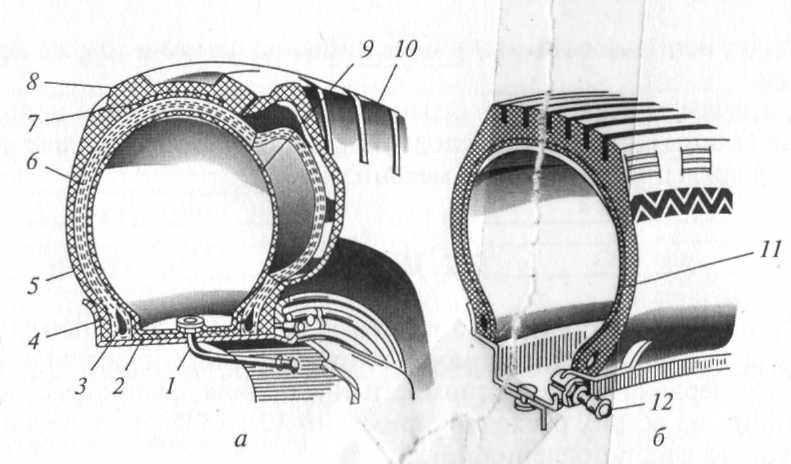

Камерная шина (рис. 1, а) состоит из покрышки 10, камеры 9 И ободной ленты 2 (в шинах легковых автомобилей ободная лента отсутствует).

Покрышка шины воспринимает давление сжатого воздуха, находящегося в камере, предохраняет камеру от повреждений и обеспечивает сцепление колеса с

Рис. 1. Камерная (а), и бескамерная (б) шины:

1, 12 -вентили; 2 -лента; 3- сердечник;4- борт; 5- боковина; 6- каркас; 7- подушечный слой; 8- протектор; 9 -камера; 10 -покрышка; 11 -воздухонепроницаемый слой

Корд представляет собой специальную ткань, состоящую в основном из продольных нитей диаметром 0,6...0,8 мм с очень редкими. поперечными нитями

Протектор обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждения. Ширина протектора составляет 0,7...0,8 ширины профиля шины, а толщина примерно 10... 20 мм у шин легковых и 15... 30 мм у шин грузовых автомобилей. Рисунок протектора зависит от типа и назначения шины.

Подушечный слой (брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дорогиУ шин легковых автомобилей подушечный слой иногда отсутствует. Подушечный слой работает в наиболее напряженных температурных условиях по сравнению с другими элементами шины (до 110...120°С).

Боковины предохраняют каркас от повреждения и действия влаги. Борта надежно укрепляют покрышку на ободе. Снаружи борта имеют один-два слоя прорезиненной ленты, предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов заделаны стальные проволочные сердечники. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса.

Камера удерживает сжатый воздух внутри шины. Она представляет собой эластичную резиновую оболочку в виде замкнутой трубы. Для плотной посадки (без складок) внутри шины размеры камеры несколько меньше, чем внутренняя полость покрышки. На наружной поверхности камеры делаются радиальные риски, которые способствуют отводу наружу воздуха, остающегося между камерой и покрышкой после монтажа шины. Для накачивания и выпуска воздуха камера имеет специальный вентиль. Он позволяет нагнетать воздух внутрь камеры и автоматически закрывает его выход из камеры.

Ободная лента 2 (см. рис. 1, а) шины предохраняет камеру от повреждений и трения об обод колеса и борта покрышки. Лента исключает также возможность защемления камеры между бортами покрышки и ободом. Толщина ленты в средней части составляет 3... 10 мм и уменьшается к краям до 1 мм.Такой поперечный профиль ленты обеспечивает лучшее прилегание ее к бортам покрышки и ободу. Ободная лента устанавливается между ободом колеса и камерой шины. На ободных лентах указаны размеры, соответствующие шинам, для которых они предназначены.

Бескамерная шина (см. рис. 1 б) не имеет камеры. По устройству она близка к покрышке камерной шины и по внешнему виду почти не отличается от нее. Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующею воздухонепроницаемого резинового слоя 11 толщиной 1,5... 3 мм, который удерживает сжатый воздух внутри шины. На бортах шины, кроме того, имеется уплотняющий резиновый слой, обеспечивающий необходимую герметичность в местах соединения бортов и обода колеса. Посадочный диаметр бескамерной шины уменьшен, она монтируется на герметичный обод. Бескамерные шины по сравнению с камерными повышают безопасность движения, легко ремонтируются, во время работы меньше нагреваются, более долговечны, проще по конструкции, имеют меньшую массу.Повышение безопасности движения объясняется меньшей чувствительностью бескамерных шин к проколам и другим повреждениям

Однако стоимость бескамерных шин более высока, чем камерных,.

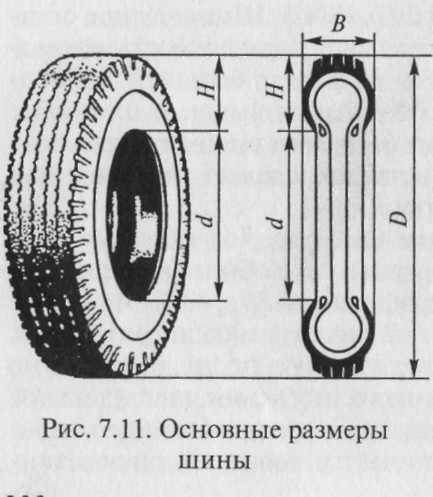

Размеры и маркировка шин проставлены на их боковой поверхности. Основными размерами шины (рис. 7.11) являются ширина В и высота Н профиля, посадочный диаметр d и наружный диаметр D.

Размер радиальных шин обозначается тремя числами и бук вой К. Например, 175/70К.13, где 175 — ширина В профиля шины в миллиметрах; 70 — отношение высоты Як ширине В профили в процентах; К — радиальная, 13 — посадочный диаметр й и дюймах.

Кроме размеров, в маркировке шины указываются завод-изготовитель, модель шины, ее порядковый номер и другие данные. На шинах при необходимости наносятся дополнительные обозначения.

6. Углы установки управляемых колёс: определение, схемы, назначение, регулировка.

Углом развала управляемых колес называется угол а заключенный между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если колесо наклонено от автомобиля наружу, и отрицательным при наклоне колеса внутрь.

Угол развала необходим для того, чтобы обеспечить перпендикулярное расположение колес по отношению к поверхности дороги при деформации деталей моста под действием массы передней части автомобиля.

При установке колеса с развалом возникает осевая сила, прижимающая ступицу с колесом к внутреннему подшипнику, размер которого обычно больше, чем размер наружного подшипника. Вследствие этого разгружается наружный подшипник ступицы колеса. Угол развала обеспечивается конструкцией управляемого моста путем наклона поворотной цапфы и составляет 0...2".

В процессе эксплуатации угол развала колес изменяется главным образом из-за износа втулок шкворней поворотных кулаков, подлинников ступицы колес и деформации балки переднего моста.

При наличии развала колесо стремится катиться в сторону от автомобиля по дуге вокруг точки 0 пересечения продолжения его оси с плоскостью дороги. Так как управляемые колеса связаны с кузовом, то качение колес по расходящимся дугам сопровождалось бы боковым скольжением. Для устранения этого явления колеса устанавливают со схождением, т.е. не параллельно, а под некоторым углом к продольной оси автомобиля.

|

|

Угол схождения 5 управляемых колес определяется явностью расстояний А и Б между колесами, которые замеряют сзади и спереди по краям ободьев на высоте оси колес. Угол схождения колес у разных автомобилей находится в пределах 0°20'... Г, в разность расстояний между колесами сзади и спереди составляет 2...8 mm процессе эксплуатации углы схождения колес могут изменяться из-за износа втулок шкворней поворотных кулаков, шарнирных соединений рулевой трапеции и деформации ее рычагов.

Установка управляемых колес с одновременным развалом и схождением обеспечивает их прямолинейное качение по дороге без бокового скольжения.

Силы, действующие на автомобиль, стремятся отклонить управляемые колеса от положения, соответствующего прямолинейному движению. Чтобы не допустить поворота управляемых колес под действием возмущающих сил (толчков от наезда на неровности дороги, порывов ветра), колеса должны обладать соответствующей стабилизацией.

7. Гидравлический усилитель рулевого управления автомобиля: назначение, схема, устройство, работа, следящее действие усилителя.

Рулевым управлением называется совокупность устройств, осуществляющих поворот управляемых колес автомобиля.

Рулевое управление служит для изменения и поддержания направления движения автомобиля. Оно в значительной степени обеспечивает безопасность движения автомобиля.

Применение рулевого управления различной конструкции (без усилителя или с усилителем) зависит от типа и назначения автомобиля.

Рулевые управления без усилителя обычно устанавливаются на легковых автомобилях особо малого и малого классов и грузовых малой грузоподъемности.

| Рулевое управление |

| По расположению |

| По конструкции |

| левое |

| правое |

| Без усилителя |

| С усилителем |

Рулевые управления с усилителем применяются на других автомобилях. При этом значительно облегчается их управление, улучаются маневренность и повышается безопасность движения при разрыве шины автомобиль можно удержать на заданной траектории движения.

Рулевое колесо установлено на полом телескопическом рулевом валу, находящемся в подшипниках в рулевой колонке, которая закреплена шарнирно на кронштейне в кабине автомобиля. Шарнирное крепление рулевой колонки позволяет откидывать кабину автомобиля. Рулевой вал при помощи карданного шарнира соединен с винтом рулевого механизма. Винт установлен в чугунном литом картере на двух сферических роликовых подшипниках, затяжка которых регулируется гайкой, ввернутой в крышку картера. Винт связан гайкой-рейкой через шва ряда шариков, циркулирующих по замкнутому контуру. Гайка-рейка находится в постоянном зацеплении с зубчатым сектором вала рулевой сошки. Регулировка зацепления производится путем осевого смещения зубчатого сектора специальным винтом, связанным с валом сошки. Рулевая сошка соединена с корпусом шаровых шарниров, который связан с гидроусилителем.

Гидроусилитель представляет собой единый блок, в котором гидрораспределитель закреплен на корпусе шаровых шарниров, связанном с гидроцилиндром ребровым соединителем. Шаровой палец рулевой сошки находится в стакане , в котором закреплен золотник гидрораспределителя. Стакан вместе с пальцем сошки и золотником может перемещаться в осевом направлении. Золотник удерживается в нейтральном положении под действием давления масла в реактивных камерах, расположенных с обоих торцов золотника в корпусе гидрораспределителя. К корпусу присоединены нагнетательный и сливной маслопроводы от шестеренного насоса гидроусилителя. Насос приводится в действие клиноременной передачей от коленчатого вала двигателя. К корпусу также присоединены две трубки от гидроцилиндра. В корпусе установлен обратный клапан, обеспечивающий работу рулевого управления при неработающем гидроусилителе.

В гидроцилиндре находится поршень со штоком, который соединен с рамой автомобиля резинометаллическим шарниром. Выступающий из цилиндра конец штока закрыт резиновым гофрированным чехлом, защищающим от пыли, грязи и влаги.

При прямолинейном движении автомобиля золотник находится в нейтральном положении, и нагнетательный маслопровод соединен со сливным маслопроводом. Гидроусилитель не работает, а масло циркулирует от насоса к гидрораспределителю и обратно.

При повороте автомобиля рулевая сошка 5 через шаровой палец и стакан перемещает золотник из нейтрального положения. При этом соединяется с нагнетательным маслопроводом одна полость гидроцилиндра, а другая полость — со сливным маслопроводом. Давлением масла гидроцилиндр перемещается относительно поршня со штоком, которые остаются неподвижными. Вместе с гидроцилиндром через шаровой палец перемещается продольная рулевая тяга и связанные с ней детали рулевого привода. В результате происходит поворот передних управляемых колес автомобиля.

Рис.1 Схема рулевого управления- 1-Рулевое колесо;2- Рулевой вал;3-кранштейн;4-рулевой механизм;5-тяги;Н-насос

8. Дифференциалы и активные муфты (вискомуфта Haldex ): назначение, схемы, устройство, работа, характеристика.

Механизм трансмиссии, распределяющий крутящий момент между выходными валами и позволяющий им вращаться с разными угловыми скоростями, называется дифференциалом.

Дифференциал, При повороте автомобиля его внутреннее ведущее колесо проходит меньший путь, чем наружное, поэтому, чтобы качение внутреннего колеса происходило без скольжения, оно должно вращаться медленнее, чем наружное. Это необходимо для того, чтобы исключить при повороте пробуксовывание колес, которое вызывает повышенное изнашивание шин, затрудняет управление автомобилем и увеличивает расход топлива. Для обеспечения различной частоты вращения ведущих колес их крепят не на одном общем валу, а на двух полуосях, связанных между собой межколесным дифференциалом, подводящим к полуосям крутящий момент от главной передачи. Таким образом, дифференциал служит для распределения крутящего момента между ведущими колесами и позволяет правому и левому колесам при поворотах автомобиля и при его движении на криволинейных участках дороги вращаться с различной частотой. Межколесный дифференциал бывает симметричным или несимметричным, соответственно распределяющим крутящий момент между полуосями поровну или непоровну. На автомобилях получили применение межколесные конические симметричные дифференциалы, межосевые конические и кулачковые дифференциалы повышенного трения.

Межосевой конический дифференциал устанавливают на автомобилях повышенной проходимости с колесными формулами 6X4 и 6X6, ведущие мосты которых могут работать в различных условиях сцепления колес с дорогой.

Кулачковый дифференциал повышенного трения (рис. 14.32) за счет дополнительных сил трения (в результате самоблокировки) передает больший крутящий момент на то колесо автомобиля, которое вращается медленнее, что уменьшает возможность его пробуксовывания и повышает устойчивость автомобиля против бокового заноса.

| Дифференциалы |

| По назначению |

| По конструкции |

| По внутреннему трению |

| Межколесные Межосевые |

| Шестеренные Кулачковые Червячные |

| Симметричные Несимметричные |

| По распределению крутящего момента |

| Малого трения Повышенного трения |

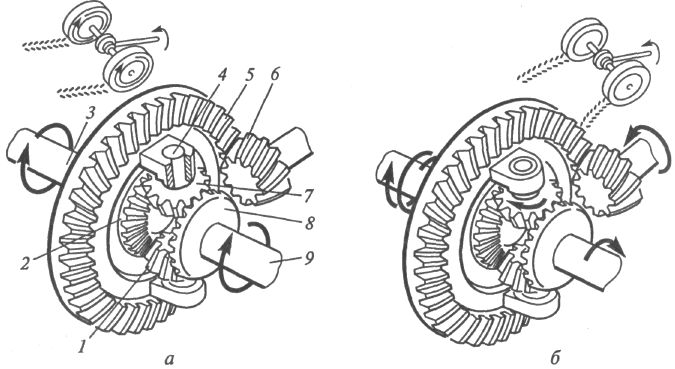

Схемы устройства и работы шестеренного дифференциала показана на рисунке 20а.

Рисунок 20а- Конический симметричный дифференциал: а — устройство; б — схема работы; 1, 7 — шестерни-сателлиты; 2, 8 — полуосевые конические колеса; 3, 9 — полуоси; 4 — крестовина; 5 — ведомое колесо главной передачи; 6 — ведущая шестерня главной передачи

Дифференциалы характеризуются передаточным числом. У симметричных дифференциалов оно равно 1. У них моменты и угловые скорости на правом и левом колесах определяются соответственно по выражениям

Мл +Мп =Мд (1)

Мл =Мп =Мд/2 (2)

ωл + ωп = 2ωд (3)

ωп =2ωд, если ωл=0 (4)

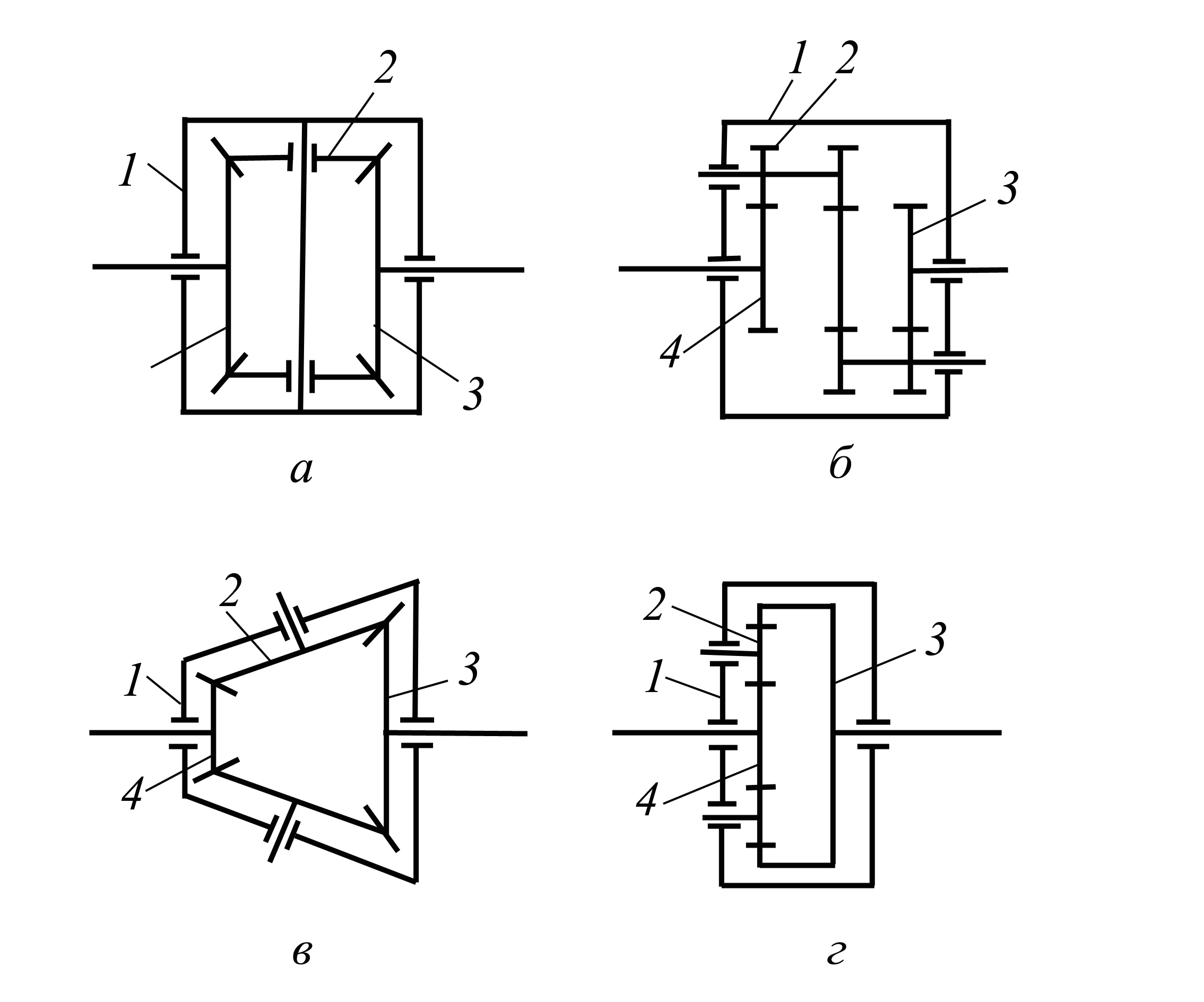

Устройство шестеренных дифференциалов показано на рисунке 21.

а, б – симметричные; в, г – несимметричные; 1 – корпус; 2 – сателлит; 3,4 – полуосевые шестерни

Рисунок 21 – Схемы шестеренных дифференциалов

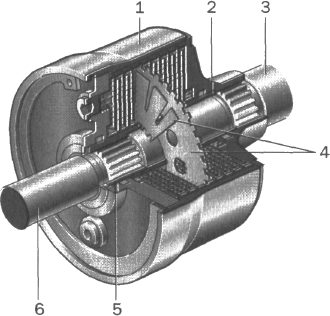

Функции дифференциала может выполнять вязкостная муфта (рисунок 26), у которой выходные валы могут проскальзывать при небольших скоростях и блокируются – при значительных. Работа ее основана на свойстве силиконовой (кремнийорганической) жидкости, находящейся внутри муфты, увеличивать вязкость при нагреве.

Рисунок 26 - Устройство вязкостной муфты (вискомуфты): 1 — корпус; 2 — вал корпуса; 3,6 — ведущий и ведомый валы; 4 — диски; 5 — уплотнения

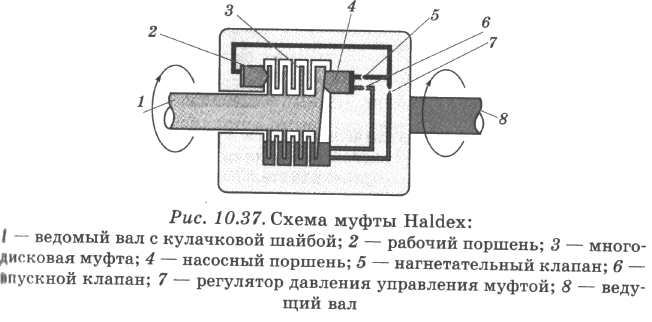

C целью повышения управляемости и устойчивости автомобиля применяют активные дифференциалы типа активной гидравлической муфты Haldex (рисунок 28), управляемые электронным блоком.

|

|

Рисунок 28- Схема активной гидравлической муфты Haldex: 1- ведомый вал с кулачковой шайбой; 2-рабочий поршень; 3-многодисковая муфта; 4-насосный поршень; 5- нагнетательный клапан; 6- впускной клапан; 7- регулятор управления давления муфтой; 8-ведущий вал

9. Система впрыска бензина: преимущества, классификация, схемы, устройство и работа систем.

Системы питания с впрыскиванием бензина классифицируют по следующим признакам:

по месту подвода топлива — центральный (одноточечный) впрыск, распределенный (форсунки у каждого впускного клапана), непосредственный (форсунки в головке цилиндров);

способу подачи топлива —с непрерывным впрыскиванием (в системах Джетроник типов К и КЕ) и прерывистым впрыскиванием (в системе Л-Джетроник), которое бывает фазированным (подача бензина только на впуске) и нефазированным (подача на каждом обороте коленчатого вала);

способу регулирования количества топлива — пневматические, механические, электронные;

способу определения расхода воздуха — по разрежению во впускном коллекторе, углу поворота дроссельной или специальной (типа «парус») заслонки, показаниям термоанемометрическо-го датчика.

Системы впрыска в зависимости от места подачи топлива делятся на четыре основные группы:

1) с центральным впрыском (в дроссельный узел);

2) с распределенным впрыском топлива в зону впускных клапанов;

3) с впрыском непосредственно в цилиндры двигателя;

4) с впрыском в дополнительные камеры сгорания (форкамеры, вихревые камеры).

Впрыск топлива может производиться непрерывно или циклами.

Непрерывное впрыскивание осуществляется во впускную систему обычно одновременно во все цилиндры (центральный впрыск). При этом количество подаваемого топлива может регулироваться изменением давления впрыскиваемого топлива или хода иглы форсунки.

В последнее время преимущественно используется цикловое впрыскивание во впускную систему, которое может производиться одновременно во все цилиндры — групповой впрыск, одновременно в два цилиндра пли по очереди в каждый из цилиндров — фазированный. Фазированный впрыск может производиться во впускной клапан, непосредственно в цилиндр, в дополнительную камеру. Регулирование количества подаваемого топлива осуществляется изменением времени открытия клапана электромагнитной форсунки.

Широкое распространение получили системы впрыска с микропроцессорным управлением вследствие необходимости обеспечения высокого быстродействия для выполнения жестких норм на выброс токсичных веществ с отработавшими газами (Евро-2, Евро-3 И Евро-4), что потребовало применения трехкомпонентных каталитических нейтрализаторов.

Система центрального впрыска топлива

Система центрального впрыска бензина обеспечивает более высокую точность дозировании топлива по сравнению с карбюраторном системой при небольшом удорожании. Это главным образом на режимах пуска и прогрева, неустановившихся режимах и при использовании системы с обратной связью от кислородного датчика (для трехкомпонентной системы нейтрализации отработавших газов). В результате сокращается время прогрева двигателя, снижается выброс токсичных компонентов, особенно СО и СН, а также улучшается динамика разгона. На многих моделях автомобилей, включая автомобили ВАЗ-21044. BA3-21214. установлена система Моно-Мотроник. управляющая не только подачей топлива, но и углом опережения зажигания.

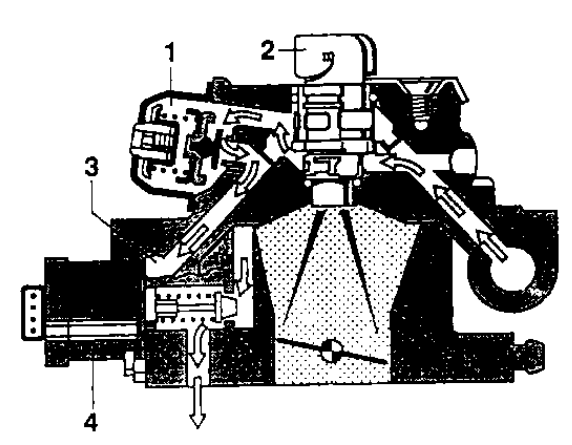

Подача топлива обычно осуществляется насосом с электроприводом. Давление топлива обычно около 0,2 МПа. Из насоса топливо через фильтр (как правило картонный) подается в дроссельный патрубок. В нем размещаются: регулятор давления топлива (рис.1), форсунка, датчик температуры воздуха, датчик положения дроссельной заслонки, автомат управления дроссельной заслонкой для поддержания на режиме холостого хода заданной частоты вращения коленчатого вала независимо от дополнительной нагрузки на двигатель, кондиционер, система освещения и др.

1- регулятор давления топлива; 2- форсунка; 3- канал возврата топлива; 4- регулятор холостого хода

Рисунок 1 – Система центрального впрыска

Система распределенного впрыска

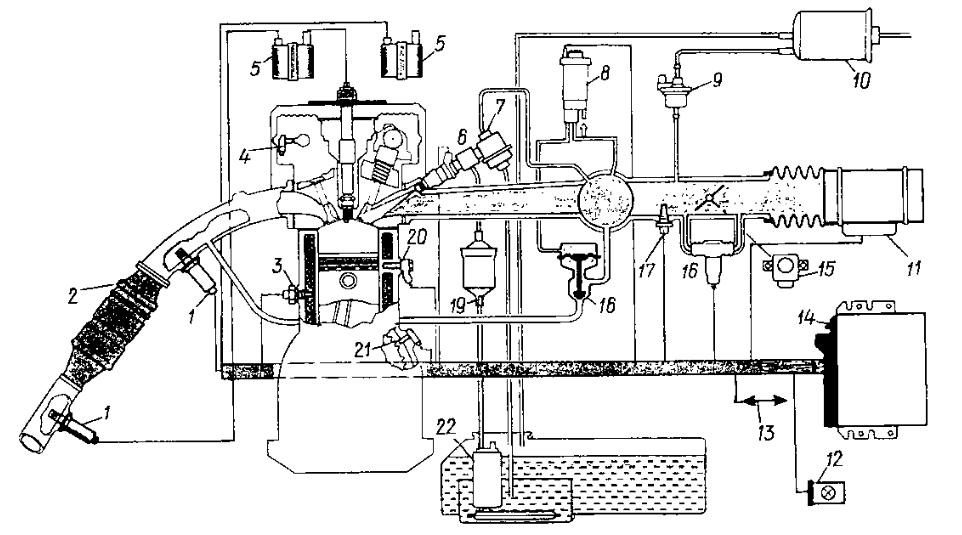

Впрыск бензина, как правило, осуществляется штифтовыми форсунками с электромагнитным управлением во впускные каналы, в зону у впускного клапана, под абсолютным давлением в пределах 200—400 кПа при цикличной подаче и до 600 кПа при непрерывном впрыске. Типовая схема системы впрыска с учетом требований к токсичности по нормам Евро-3 дана на рис. 2. Первичный топливный фильтр перед топливным насосом обычно обеспечивает грубую очистку топлива (размер ячеек 50 х 50 мкм). Применяются системы с двумя фильтрами (грубой и тонкой очистки) перед топливным насосом. Однако при такой схеме установки фильтра тонкой очистки более вероятно его засорение и вследствие этого образование паровых пробок и нарушение топливоподачи, задир рабочих поверхностей насоса.

1 — кислородный датчик. 2 — трехкомпонентный нейтрализатор; 3- датчик температуры охлаждающей жидкости; 4-датчик фазы впрыскивании: 5— катушки зажигания. 6 – форсунка, 7- регулятор давления топлива, 8 - клапан управления рециркуляцией, 9— клапан продувки адсорбера: 10— адсорбер, 11 - датчик расхода воздуха, 12 — контрольная лампа, диагностический разъем, 14 — блок управления, 15 — датчик положения дроссельной заслонки; 16 — регулятор холостого хода, 17—датчик температуры воздуха; 18 — клапан рециркуляции, 19 — фильтр, 20 — датчик детонации; 21 — датчик частоты вращения коленчатого вала и положения поршня, 22— топливный бак с насосом.

Рис. 2- Система распределенного впрыска

Для уменьшения степени засорения фильтра блок топливоподачи или топливозаборник может быть подвижным (плавающим). Это предотвращает забор наиболее загрязненной части топлива из нижней части бака. С этой же целью слив избыточного количества топлива может производиться в емкость блока топливоподачи.

Установка заданной частоты вращения коленчатого вала на режимах холостого хода выполняется при помощи регулятора холостого хода, располагаемого в канале, обходящем дроссельную заслонку. Применяются регуляторы холостого хода с клапаном, перемещаемым в осевом направлении при помощи шагового двигателя или с шибером, поворачиваемым коллекторным электродвигателем на заданный электронным блоком угол.

Данные системы обеспечивают оптимальные режимы частоты вращения коленчатого вала при прогреве для снижения выброса СО и СН. При прогретом двигателе эти системы поддерживают заданную частоту вращения независимо от величины внутренних потерь, дополнительных нагрузок, состава смеси и других факторов.