Коефіцієнт зчеплення.

Одним із основних факторів, який визначає характер кочення колеса, служить коефіцієнт зчеплення покришки з дорогою.

Умовно розрізняють коефіцієнт зчеплення в повздовжньому напрямку  , який характеризує дотичну взаємодію колеса з дорогою, і коефіцієнт зчеплення в поперечному напрямку

, який характеризує дотичну взаємодію колеса з дорогою, і коефіцієнт зчеплення в поперечному напрямку  , який оцінює здатність колеса протидіяти боковій силі.

, який оцінює здатність колеса протидіяти боковій силі.

Коефіцієнтом зчеплення колеса з опорною поверхнею в повздовжньому напрямку  називають відношення максимальної дотичної реакції Rx.max при якій почалося проковзування колеса, до відповідної нормальної реакції Rz (рис. 2).

називають відношення максимальної дотичної реакції Rx.max при якій почалося проковзування колеса, до відповідної нормальної реакції Rz (рис. 2).

. (7)

. (7)

Рис. 2. Основні чинники, що діють на покришку колеса автомобіля:

а – на твердих дорожніх покриттях; б – на дорожніх покриттях з високим опором коченню;

1 - покришка; 2 – жорстке дорожнє покриття; 3 – дорожнє покриття з високим опором кочення (пісок, сніг, бездоріжжя).

Дотична взаємодія обумовлена: тертям між покришкою і опорною поверхнею; опором зсуву опорної поверхні; глибиною занурення колеса в опорну поверхню.

На твердій дорозі основне значення має поверхневе тертя, а на деформуємій дорозі - опір зсуву і занурення колеса.

Найбільш поширена характеристика зчіпних властивостей колеса - це залежність коефіцієнта зчеплення  від коефіцієнта повздовжнього ковзання колеса Sб (рис. 3). Під коефіцієнтом повздовжнього ковзання колеса розуміють відношення швидкості повздовжнього ковзання колеса до його колової швидкості.

від коефіцієнта повздовжнього ковзання колеса Sб (рис. 3). Під коефіцієнтом повздовжнього ковзання колеса розуміють відношення швидкості повздовжнього ковзання колеса до його колової швидкості.

Рис. 3. Залежність коефіцієнта зчеплення  від коефіцієнта повздовжнього ковзання колеса Sб.

від коефіцієнта повздовжнього ковзання колеса Sб.

Дослідами встановлено що Sб суттєво залежить від типу покришки, стану дорожньої поверхні, швидкості руху автомобіля, площі контакту покришки з опорною поверхнею та рисунка протектора.

Процеси, які відбуваються між покришкою і опорною поверхнею при ковзані колеса назад, вперед і вбік, не зовсім ідентичні. Але ця різниця в більшості випадків не значна. Тому коефіцієнт бокового зчеплення колеса з поверхнею дороги визначається виразом (8) якщо змінити Rx.max максимальною боковою реакцією Ry.max, перпендикулярною до площини колеса:

. (8)

. (8)

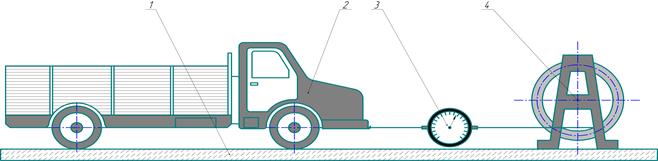

Схема установки для експериментального визначення коефіцієнтів f і  показана на рис. 4.

показана на рис. 4.

Рис. 4. Схема установки для експериментального визначення коефіцієнтів f і  : 1 – покриття дороги, 2 – автомобіль, 3 – динамометр, 4 – лебідка.

: 1 – покриття дороги, 2 – автомобіль, 3 – динамометр, 4 – лебідка.

Методика і порядок виконання роботи

Операції по визначенню коефіцієнта опору коченню і коефіцієнта зчеплення виконуються в такій послідовності:

1. Встановити модель автомобіля на опорну плиту установки.

2. Встановити динамометр 3 і закріпити на ньому трос лебідки 4.

3. Рівномірно обертаючи рукоятку лебідки, слідкують за показаннями динамометра.

4. Результати вимірювань занести в табл. 1.

5. Встановити вантаж в кузов моделі автомобіля і повторити операції в відповідності з пп. 3, 4.

6. Зняти вантаж з моделі автомобіля.

7. Заблокувати колеса автомобіля.

8. Рівномірно обертаючи рукоятку лебідки, слідкують за показаннями динамометра.

9. Результати вимірювань занести в табл. 2.

10. Вагу моделі автомобіля порожньої і навантаженої визначають зважуванням на вагах, а результати заносять в таблиці 1, 2.

11. Змочити водою поверхню опорної плити і повторити операції в відповідності з пп. 8, 9.

12. Встановити вантаж в кузов моделі автомобіля і повторити операції в відповідності з пп. 8, 9, 11, а результати занести в табл. 2.

13. На основі результатів вимірювань розрахувати коефіцієнт опору коченню і його значення занести в таблицю.

14. По даних вимірювань визначити коефіцієнт зчеплення  і його значення занести в таблицю.

і його значення занести в таблицю.

Таблиця 1

Результати вимірювань сили опору коченню і розрахунків коефіцієнта опору коченню

| Вимірювань і розраховані параметри | Порожня модель | Навантажена модель |

| Pf, H | ||

| G, H | ||

| f |

Таблиця 2

Результати вимірювань дотичної сили в п’ятні контакту і розрахунків коефіцієнта зчеплення

| Вимірювані і розраховані параметри | Стан покриття | ||

| сухе | вологе | ||

| Порожня модель | Rx, H | ||

| G, H | |||

| |||

| Навантажена модель | Rx, H | ||

| G, H | |||

| |||

Аналіз і висновки

Зробити висновки як змінюються коефіцієнти f і  від стану дороги, навантаження і тиску повітря в покришках.

від стану дороги, навантаження і тиску повітря в покришках.

Лабораторна робота №3

Визначення характеристики пружних властивостей підвіски автомобіля

Мета роботи: Експериментальне визначення пружних властивостей підвіски автомобіля (з урахуванням спільної роботи основного і додаткового пружних елементів) і показники плавності ходу.

Обладнання: Стенд, який представляє собою підвіску автомобіля з навантажувальним пристроєм для створення вертикальних зусиль на пружний елемент; вимірювальні пристрої, які дозволяють визначити параметри (вертикальне навантаження Z, деформацію пружного елемента F, пружної характеристики Z = f(F)

Задачі роботи:

- одержати експериментальні дані і побудувати пружну характеристику підвіски;

- визначити діапазон прогинів основного і додаткового пружних елементів;

- порівняти жорсткість основного і комбінованого (при спільній дії основного і додаткового) пружних елементів;

- порівняти експериментально одержану пружну характеристику з оптимальною;

- визначити показники плавності ходу.

Теоретичні положення

Пружні властивості підвіски автомобіля характеризуються зміною деформації пружних елементів підвіски від вертикальної реакції дороги. Ця залежність дозволяє визначити показники плавності ходу автомобіля.

В якості пружного елемента частіше всього використовуються стальні пружні елементи (листова ресора, торсіон, пружина). Вони забезпечують роботу підвіски в основному діапазоні переміщень колеса відносно кістяка автомобіля. Однак ці пружні елементи мають суттєвий недолік у тому, що їх жорсткість постійна, тобто змінюється прямо пропорційно деформації. А найкраща плавність ходу автомобіля забезпечується підвіскою зі змінною жорсткістю.

Для покращення пружної характеристики підвіски з одинарним стальним пружним елементом застосовують додаткові пружні елементи (стальні і гумові), які вступають в роботу при певних деформаціях підвіски. Завдяки великій енергоємності і нелінійній характеристиці пружних властивостей гуми, жорсткість підвіски у випадку спільної роботи стального і гумового елементів різко зросте і при збільшені прогину підвіски продовжує зростати.

Така закономірність зміни жорсткості комбінованого пружного елемента дозволяє покращити пружну характеристику і підвищити її надійність.

Конструкція підвіски включає в себе наступні принципові елементи: направляючий пристрій, пружний і гасячий пристрої, стабілізатори.

Направляючий пристрій повинен найбільш повно забезпечити правильну кінематику переміщення коліс відносно кістяка автомобіля (постійність колії або бази, кутів установки коліс і інш.), а також бути надійним при передачі всіх сил і моментів від ведучих коліс до кістяка автомобіля.

Пружний пристрій підвіски повинен забезпечити необхідну характеристику пружного зв`язку коліс із кістяком автомобіля, зберігаючи при цьому надійну взаємодію з дорогою і забезпечити потрібну плавність руху автомобіля в різних дорожніх умовах.

Бажано, щоб пружний пристрій підвіски мав змінну жорсткість. Стальний пружний елемент (півеліптична ресора, циліндрична пружина або торсіон), мають постійну жорсткість, тому в конструкції підвіски необхідно передбачити пристрої, які забезпечують змінну жорсткість (подвійні або потрійні пружні елементи, додаткові гумові пружні елементи і інш.).

Характеристику пружності підвіски будують в координатах F, Z подібно до графіка на рис. 1. Вона включає, наступні показники:

Zст , Zдин - статичне і динамічне навантаження автомобіля;