Часть 2 Производство бетонных работ при

устройстве монолитных фундаментов

Курсовой проект по дисциплине «Технология строительных процессов» выполняют в виде технологической карты на возведение монолитных столбчатых фундаментов одноэтажного или многоэтажного промышленного здания.

Целью курсового проектирования является приобретение практических навыков разработки технологических карт на отдельные виды строительных процессов.

Курсовой проект состоит из пояснительной записки и графической части. Пояснительная записка выполняется на листах формата А4 (ГОСТ 2.301-68), графическая часть - на одном листе формата А1 (ГОСТ 2.301-68).

2.1 СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

2.1.1 Исходные данные

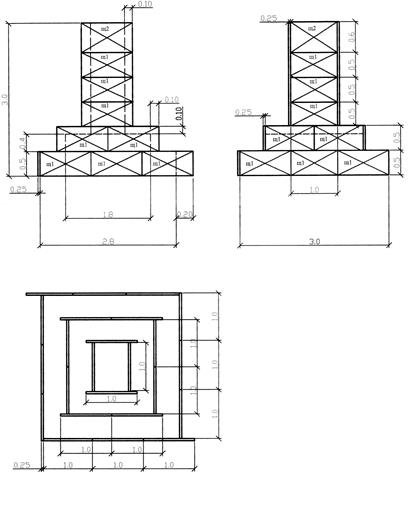

Раздел содержит исходные данные для курсового проекта. В разделе приводят план фундаментов здания в масштабе 1:500 с размерами и осями. Для заданных марок столбчатых фундаментов приводят планы и боковые виды с размерами и отметками отдельных элементов фундамента. В разделе указывают условия производства работ, а также характеристики применяемых материалов и полуфабрикатов (время года, район строительства, температуру воздуха, расстояние перевозки бетонной смеси, типы автомобильных дорог, температуру бетонной смеси, класс бетона, тип опалубки, число комплектов опалубки, вид арматурных изделий).

2.1.2 Ведомость объёмов работ

В этом разделе курсового проекта составляют спецификацию элементов опалубки, спецификацию арматурных изделий, ведомости объемов опалубочных, арматурных и бетонных работ.

2.1.2.1 Спецификация элементов опалубки

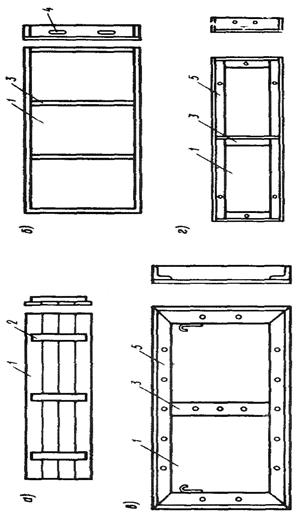

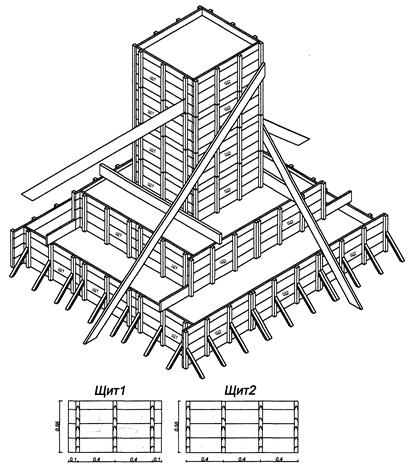

Для бетонирования применяем мелкощитовую разборно-переставную опалубку (деревянную или металлическую).

Целесообразно иметь щиты двух типоразмеров.

Подбор комплекта щитов опалубки определяем из условий:

1. Количество типоразмеров щитов должно быть не более 2;

2. Щит должен быть на 10-15 см выше уровня бетонирования;

3. Крайние щиты могут выходить за поверхность фундамента, но не более чем на ¼ длины щита;

4. Длина щита не более 2 м;

5. Ширина b не более 0,6 м.

Щит опалубки работает как многопролётная балка с равномерно распределённой нагрузкой (рисунок 2.1).

Рисунок 2.1 – Расчет опалубки

Давление на опалубку от свежеуложенного бетона q, расчёт расстояния между рёбрами жёсткости l выполняем в табличной форме.

Таблица 2.1 - Давление на опалубку от свежеуложенного бетона. Расчёт опалубок

| Исходные данные. Расчётные формулы. Единицы измерения | Индекс | Значение |

| Исходные данные | ||

| 1 | 2 | 3 |

| 1. Объёмная плотность бетона, кг/м3 | γ | |

| 2. Скорость бетонирования, м3/ч | V | |

| 3. Коэффициент, зависящий от подвижности бетонной смеси. Подвижность Oк, см 0…2 4…6 8…12 К1 0,8 1,0 1,2 | К1 | |

Продолжение таблицы 2.1

| 1 | 2 | 3 | ||||||

| 4. Коэффициент, учитывающий влияние температуры бетонной смеси tбн, оС 5…7 12…17 28…32 К2 1,15 1,0 0,85 | К2 | |||||||

| 5. Допускаемое напряжение на изгиб (растяжение) материала щита палубы, МПа | R | |||||||

6. Модуль упругости материала щита палубы, МПа

| E | |||||||

| 7. Условия жёсткости опалубки: а) для скрытых поверхностей f/ l =1/200; б) для открытых поверхностей f/ l=1/400; 1/600 | f/ l | |||||||

| 8. Толщина щита палубы, м | h | |||||||

| Расчётные данные | ||||||||

| 9. Давление на опалубочный щит от свежеуложенного бетона, КПа q=γ(0,27V+0,78)K1K2/100 | q | |||||||

10. Свободный пролёт (расстояние между рёбрами жёсткости) щита палубы, см:

а) из условий прочности материала палубы

б) из условий деформации

б) из условий деформации

Принимаем l по меньшему значению.

Принимаем l по меньшему значению.

| L | |||||||

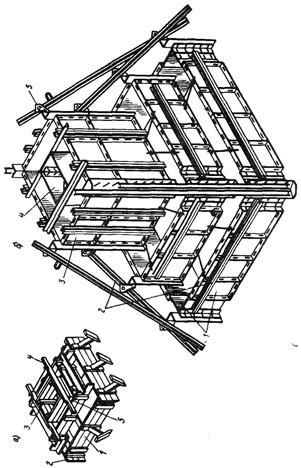

На основании расчёта проектируем схему, аксонометрию опалубки стакана фундамента (пример смотри в Приложении В).

Для составления спецификации элементов опалубки необходимо выполнить эскизы заданных марок фундаментов - боковые виды и план. Для каждой марки фундамента составляют отдельную спецификацию элементов опалубки в форме таблиц 2.2, 2.3. На боковых видах фундамента показывают раскладку щитов опалубки для всех ступеней и подколонника, указывают места расстановки несущих элементов, элементов крепления опалубки и составляют их спецификацию. Площадь опалубки приводят в таблице 2.3. Площадь опалубки на один фундамент равна площади боковой поверхности этого фундамента.

| Марка фундамента | Название | Эскиз | Число | Масса элементов, кг | |

| одного | всего | ||||

Таблица 2.2 - Спецификация элементов опалубки на фундамент

| Марка фундамента | Число фундаментов | Площадь опалубки | |||

| на одну захватку | на всё здание | на один фундамент | на одну захватку | на всё здание | |

Таблица 2.3 - Ведомость опалубочных работ

2.1.2.2 Спецификация арматурных изделий

Спецификацию арматурных изделий для каждой марки фундаментов составляют в форме таблицы 2.4. Ведомость арматурных изделий на захватку и на все здание приведена в форме таблицы 2.5.

Таблица 2.4 - Спецификация арматурных изделий на фундаменты

| Марка фундамента | Наименование изделия | Марка изделия | Эскиз изделия | Кол-во изделий | Масса, кг | |

| одного изделия | всего | |||||

Таблица 2.5 - Ведомость арматурных изделий

| Марка фундамента | Число фундаментов | Марка изделия | Число изделий | Масса изделий, кг | |||||

| на захват-ку | на здание | на один фундамент | на захват-ку | на всё здание | на один фундамент | на захват-ку | на всё здание | ||

2.1.2.3 Ведомость объёмов бетонных работ

Объем бетонных работ каждой марки фундамента подсчитывают отдельно для каждой ступени и подколонника и заносят в таблицу 2.6. В таблице 2.7 приводят объёмы элементов фундаментов для одной захватки и в целом для всего здания.

В разделе приводят сводную ведомость объемов работ на возведение фундаментов здания (таблица 2.8). В ведомость включают работы по устройству опалубки, установке арматурных изделий, укладке и уплотнению бетонной смеси. При устройстве фундаментов здания выделяют подготовительные, транспортные, монтажно-укладочные и вспомогательные процессы. Описание рабочих операций и единицы их измерения должны соответствовать ЕНиР [6, 7]. В колонке 5 приводят перечень механизмов, оборудования, приспособлений и инвентаря для выполнения каждой операции. Заполнение колонки 5 можно произвести после анализа организационно-технологических схем производства бетонных работ. Перечень технологических операций рекомендуется записывать в порядке их выполнения.

Таблица 2.6 - Спецификация элементов фундамента

| Марка фундамента | Эскиз | Объём, м3 | ||||

| 1-я ступень | 2-я ступень | 3-я ступень | подко-лонник | всего | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Таблица 2.7 - Ведомость объёмов бетонных работ

| Марка фундамента | Число фундаментов |

Объём бетона на захватке, м3 | Объём бетона на здание, м3 | ||||

| на захватку | на всё здание | 1-я ступ. | 2-я ступ. | подколонник | всего | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Таблица 2.8 - Сводная ведомость объемов работ

| Наименование работ | Ед. изм. по ЕНиР | Объем работ | Механизмы, оборудование, приспособления, инвентарь |

Примечание | |

| на захватку | на всё здание | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

2.1.3 Анализ технологических схем

производства бетонных работ

Комплексный строительный процесс возведения фундамента здания состоит из процессов устройства опалубки, монтажа арматурных изделий, укладки и уплотнения бетонной смеси, разборки опалубки и ухода за бетоном. Ведущим строительным процессом является укладка и уплотнение бетонной смеси в фундамент. В разделе рассматривают несколько вариантов технологических схем производства работ для ведущего процесса. Для каждого рассматриваемого варианта приводят технологическую схему бетонирования фундамента здания и ее описание. Технологическая схема каждого варианта включает в себя предполагаемый вид или тип ведущего механизма, его расположение в процессе производства работ, направление движения фронта работ и схемы перемещения ведущего и вспомогательных механизмов.

Бетонирование фундамента здания предполагается вести в условиях ограничения ряда параметров. Число ограничений или ограничиваемых ресурсов или условий производства работ задается в задании на курсовой проект.

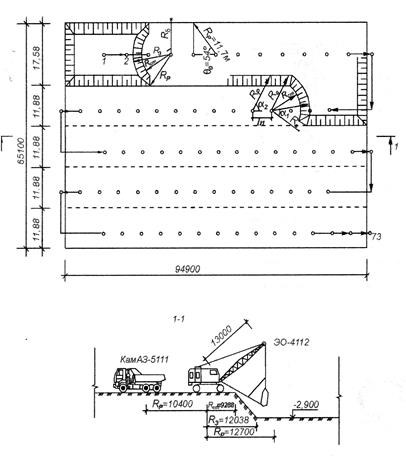

На плане фундаментов необходимо выполнить разбивку здания на захватки. Процесс возведения фундамента здания предполагается вести поточно-захватным или поточно-расчлененным методом.

Для перемещения механизмов и автотранспорта по строительной площадке необходимо проложить временные дороги. Для строительных кранов, бетоноукладчика, автосамосвалов и автобетоновозов устраивают дороги с гравийным или щебеночным покрытием. Для автобетононасоса и автобетоносмесителя должны быть выполнены временные дороги с покрытием из железобетонных дорожных плит. На технологических схемах намечают оси временных дорог. Длина дорог определяется из анализа технологической схемы производства бетонных работ.

Для рельсовых специальных и башенных кранов прокладывают рельсовые подкрановые пути.

2.1.4 Подбор машин и механизмов для

производства бетонных работ

На основании рассмотренных вариантов технологических схем уточняют перечень механизмов, машин и оборудования для выполнения строительных процессов и подбирают их по маркам и типам.

При подборе технологического автотранспорта для доставки бетонной смеси учитывают такие параметры, как объем перевозимой бетонной смеси, количество бадей для приема бетонной смеси и их вместимость, высота разгрузки бетонной смеси из автотранспорта.

В таблице 2.9 приводят перечень машин, механизмов и оборудования, необходимых для выполнения строительных процессов.

Таблица 2.9 - Варианты организационно-технологических схем устройства фундамента здания

| Наименование процессов | Механизмы и оборудование | ||

| 1-й вариант | 2-й вариант | 3-й вариант | |

| Монтаж и установка элементов опалубки | |||

| Монтаж и установка арматурных изделий | |||

| Укладка и уплотнение бетонной смеси | |||

Для выполнения бетонных работ необходимо подобрать и рассчитать технологические параметры ведущего механизма. Для опалубочных и арматурных работ грузоподъемные механизмы подбирают без расчета их технологических параметров. Перечень оборудования, приспособлений и инвентаря приведен в приложении Б.

2.1.5 Расчёт требуемых технологических

параметров ведущих строительных машин

Подачу бетонной смеси к месту укладки могут производить следующие комплекты механизмов и оборудования: строительный кран и бадьи для бетонной смеси, средства доставки бетонной смеси; бетоноукладчик, средства доставки бетонной смеси; автобетононасос и автобетоносмеситель; виброжелоб с бункером питателем, автомобильный кран, средства доставки бетонной смеси; автобетоносмеситель, виброжелоб, автомобильный кран.

Выбор рациональной ведущей машины зависит от условий выполнения работ, времени бетонирования. В проекте указывается время бетонирования фундаментов tбет. Зная общее количество фундаментов Nфунд., объём бетонирования Vбет., определяем скорость бетонирования:

, (2.1)

, (2.1)

где Ν – общее количество фундаментов, шт.; Vбет – объём одного фундамента, м3; tбет – заданное время бетонирования, см; tсм – продолжительность рабочей смены, ч.

Расчет требуемых технологических параметров механизмов и машин, занятых на выполнении строительных процессов, приведен ниже.

2.1.5.1 Расчёт требуемых технологических

параметров строительных кранов

На возведении фундаментов здания могут применяться следующее типы строительных кранов: стреловые мобильные-автомобильные, пневмоколесные, гусеничные, на шасси автомобильного типа, башенные и специальные. К требуемым технологическим параметрам строительных кранов относят их грузоподъемность, вылет стрелы и высоту подъема крюка.

Требуемую грузоподъёмность Qтр строительного крана определяют по выражению

Qтр= Qбс+ Qб + Qc , (2.2)

где Qбс - масса бетонной смеси в бадье, т; Qб - масса бадьи, т; Qc - масса строп, т.

Требуемый вылет стрелы крана может быть определён графоаналитическим методом исходя из взаимного расположения крана и фундамента. Для этого предварительно вычерчивается схема, на которой расположены существующие и возводимые фундаменты, стоянка крана, площадка для приема бетонной смеси с бадьями. При этом выдерживают размеры установочной площадки для строительного крана. В пределах этой установочной площадки не располагают оборудование, инвентарь, другие механизмы, а также готовые фундаменты и установленная опалубка. Для подачи бетонной смеси к месту укладки стоянка крана может быть расположена на дне котлована или на берме.

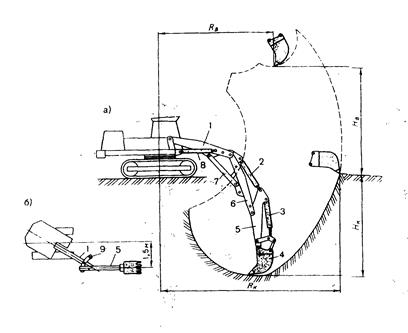

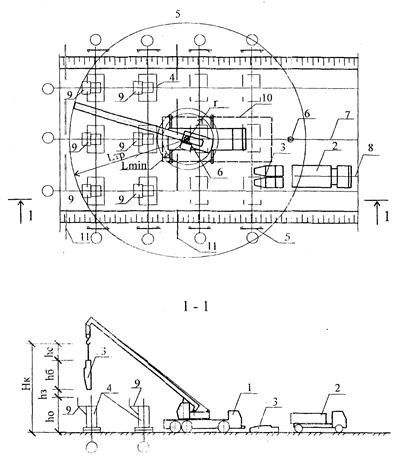

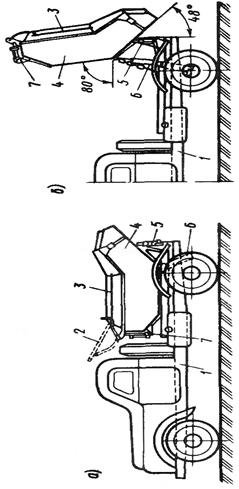

Если кран располагается на дне котлована, то вначале определяют минимальное приближение крана Lmin к возводимому фундаменту (рисунок 2.2)

Lmin = rn +1.0 , (2.3)

где rn — радиус поворота платформы крана, м.

Значение радиуса поворота платформы крана rn принимают в расчете 2,9…4,6 м. Это значение может быть уточнено при подборе конкретной марки крана.

Требуемый вылет стрелы крана L тр может быть найден графическим методом. Для этого вычерчивают план захватки в масштабе, наносят точку стоянки и опрёделяют длину отрезка до наиболее удаленного фундамента (рисунок 2.2).

Аналитический метод определения вылета стрелы крана заключается в вычислении длины отрезка, ограниченного точкой стоянки крана и точкой приема бадьи с бетонной смесью.

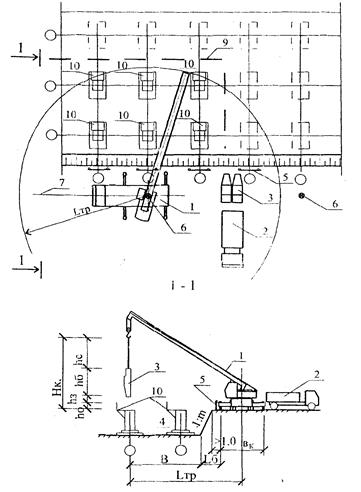

Если стоянка крана расположена на берме (рисунок 2.3), то требуемый вылет стрелы крана определяется по выражению:

Lтр = B + Lб + bк/2 , (2.4)

где В - расстояние от места укладки бетонной смеси до подошвы откоса, м; Lб - безопасное расстояние от подошвы откоса до ближайшей опоры крана, м (принимается по СНиП 111-4-80*); bк - ширина колеи крана или расстояние между выносными опорами крана, м.

В расчётах предварительно задаются шириной колеи строительного крана или расстоянием между выносными опорами bк:

- для автомобильных кранов bк = 3,6 ... 4,8 м;

- для гусеничных кранов bк = 3,3...5,5 м;

- для пневмоколёсных кранов bк = 3,6... 6,2 м;

- для кранов на специальном шасси bк = 5,18 ...5,8 м;

- для башенных кранов bк = 4,5...7,5 м.

При вычислении Lтр учитывают, что расстояние от выносной опоры крана до бровки котлована или траншеи должно быть не менее 1,0 м.

Требуемую высоту подъёма крюка крана Hтр (рисунок 2.2) определяют по следующим выражениям.

При расположении крана на дне котлована

Hтр= hо + hз + hc + hб, (2.5)

где hо - высота верха ограждения рабочей площадки относительно уровня стоянки строительного крана, м; hз - запас по высоте над препятствием, м (принимается по СНиП 111-4-80* hз = 0,5 м); hс - рабочая длина строп, м; hб - длина бадьи в поднятом положении, м.

При размещении крана на берме котлована требуемая высота подъема крана определяется из выражения

Hтр= hо + hз + hc + hб, (2.6)

где h о - высота препятствия относительно уровня стоянки крана, м, (к препятствию относят ограждение рабочей площадки, обноску, оборудование и т.п.).

Другие обозначения как в выражении (2.5).

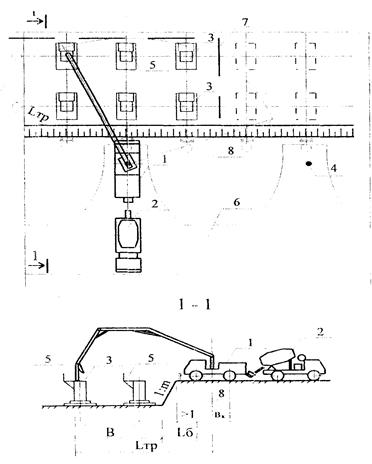

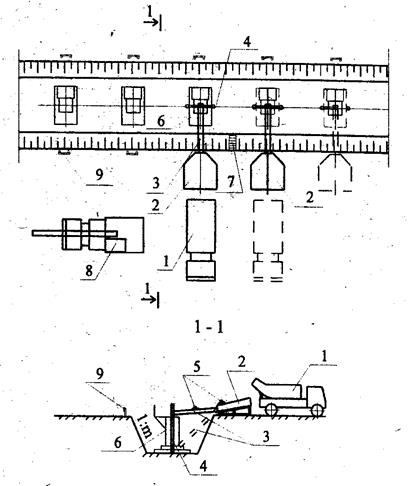

1 - стреловой кран; 2 - самосвал; 3 - бадья для бетона; 4 - фундаменты; 5 - обноска; 6 - стоянка крана; 7 - ось движения крана; 8 - ось движения самосвала; 9 - рабочая площадка; 10 - граница установочной площадки крана; 11 - граница захватки

Рисунок 2.2 - Схема бетонирования фундаментов

со дна котлована

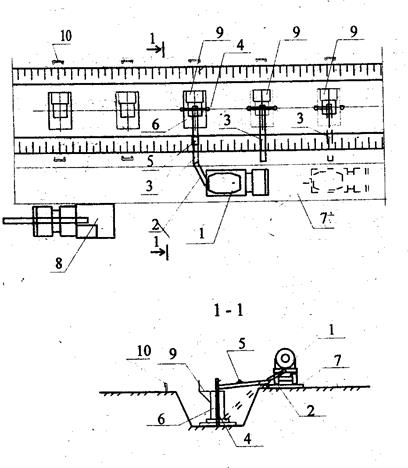

1 - стреловой кран; 2 - самосвал; 3 - бадьи для бетона; 4 - фундаменты; 5 - обноска; 6 - стоянка крана; 7 - ось движения крана; 8 - ось движения самосвала; 9 - граница захватки; 10 - рабочая площадка

Рисунок 2.3 - Схема бетонирования фундаментов

с бермы котлована

Длина стрелы крана

, (2.7)

, (2.7)

где hпол – высота полиспаста.

Рассчитанные технологические параметры строительных кранов сравнивают с техническими характеристиками конкретных марок строительных кранов по справочникам. При подборе строительных кранов выделяют два ведущих параметра – вылет и грузоподъёмность и проверяют высоту подъёма крюка крана. Технические характеристики строительных кранов должны быть выше требуемых параметров на 10…30 %.

2.1.5.2 Расчёт требуемого вылета распределительной

стрелы автобетононасосов

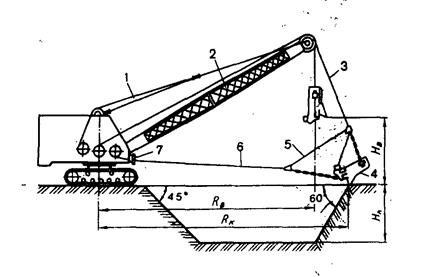

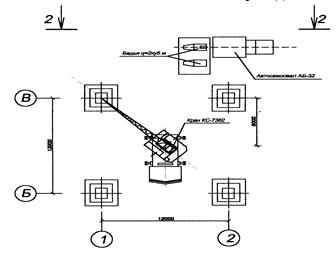

К требуемым параметрам автобетононасоса относят вылет распределительной стрелы - манипулятора. Автобетононасос с манипулятором устанавливают так, чтобы с одной стоянки можно было бы уложить бетонную смесь во все фундаменты с готовой опалубкой (рисунок 2.4). Автобетононасос может быть установлен на берме или на дне котлована.

При установке автобетононасоса на берме котлована (рисунок 2.4) необходимо соблюдать безопасное расстояние от подошвы откоса до ближайшей опоры механизма и учитывать ширину подъезда к месту его стоянки. Вылет распределительной стрелы автобетононасоса Lтр определяется графическим или аналитическим методами как для строительного крана (см. п. 2.1.5.1). При этом bк принимают 2,5 м.

При расположении автобетононасоса на дне котлована (рисунок 2.5) учитывают размеры автобетононасоса и минимальное приближение его к установленной опалубке. Свободный проход между опалубкой и автобетононасосом должен быть не менее 1 м. Приемный бункер для бетонной смеси расположен в задней части бетононасоса. Этот фактор должен быть учтен при разгрузке бетонной смеси из автобетоносмесителя. Технические характеристики автобетононасосов приведены в приложении Б.

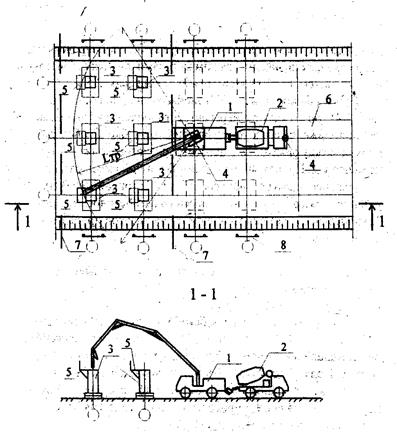

1 - автобетононасос; 2 - автобетоносмеситель; 3 – фундамент; 4 - стоянки автобетононасоса; 5 - рабочая площадка; 6 - покрытие из железобетонных дорожных плит; 7 - граница захватки; 8 – обноска

Рисунок 2.4 - Технологическая схема бетонирования фундаментов

при помощи автобетононасоса

2.1.5.3 Расчёт требуемых технологических

параметров бетоноукладчика

К требуемым параметрам бетоноукладчика относят вылет распределительной стрелы и ее угол наклона. Путь движения бетоноукладчика намечается параллельно длинной стороне здания. Подачу бетонной смеси к месту укладки можно выполнять на постоянном или переменном вылете стрелы бетоноукладчика. На рисунке 2.6 приведена технологическая схема бетонирования фундамента с помощью бетоноукладчика. Требуемый вылет стрелы и угол наклона стрелы бетоноукладчика определяют графическим методом (рисунок 2.6) или по выражению (2.7). Ширина колеи бетоноукладчика bк принимается 3,0 м. При расчете требуемых параметров бетоноукладчика предельный угол опускания стрелы не должен быть больше 120, а угол подъёма – 180. Технические характеристики бетоноукладчика приведены в приложении Б.

2.1.5.4 Расчет требуемых технологических

параметров для виброжелоба

Требуемые технологические параметры определяют графическим методом. На плане и разрезе технологической схемы бетонирования фундамента (рисунок 2.7), выполненной в масштабе, размещают оборудование и производят построения. Угол наклона виброжелоба подбирается по подвижности бетонной смеси и по производительности звена бетонщиков на укладке и уплотнении бетонной смеси. Для этого вычисляют часовую производительность звена бетонщиков на укладке бетонной смеси Пб , м3/ч, по выражению

Пб = Νб / Hвр , (2.8)

где Νб – состав звена бетонщиков, чел.; Hвр - норма времени на укладку 1 м3, чел.-ч.

Технические характеристики виброжелоба и вибропитателя и производительность оборудования приведены в приложении Б.

Для перестановки виброжелоба и вибропитателя от одного фундамента к другому должен быть принят дополнительно автомобильный кран грузоподъемностью 5...10 тонн.

1 – автобетононасос; 2 – автобетоносмеситель 3 – фундамент; 4 – стоянки автобетононасоса; 5 – рабочая площадка; 6 – покрытие из железобетонных дорожных плит; 7 – граница захватки; 8 – обноска

Рисунок 2.5 - Технологическая схема бетонирования фундаментов

при помощи автобетононасоса

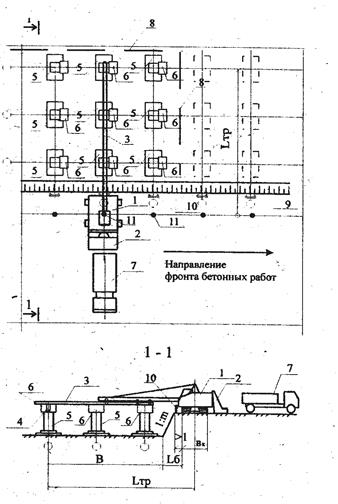

1 – бетоноукладчик; 2 – приемный бункер; 3 – распределительная стрела; 4 – хобот; 5 – фундамент; 6 – рабочая площадка; 7 – автосамосвал; 8 – граница захватки; 9 – ось движения бетоноукладчика; 10 – обноска; 11 – стоянка бетоноукладчика

Рисунок 2.6 – Технологическая схема бетонирования фундаментов

при помощи бетоноукладчика

2.1.5.5 Расчет требуемых технологических

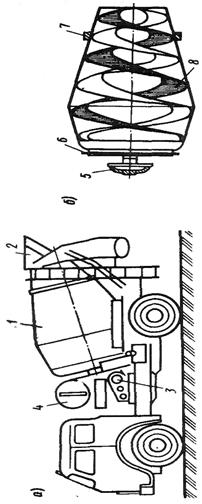

параметров для автобетоносмесителя

К требуемым параметрам автобетоносмесителя относят вылет разгрузочного лотка. Вылет разгрузочного лотка автобетоносмесителя находится в пределах 0,4 ... 1,7 м от его оси. Приемное устройство виброжелоба устанавливают непосредственно под разгрузочный лоток автобетоносмесителя.

Рекомендуется применять автобетоносмесители для бетонирования фундаментов, расположенных в траншее (рисунок 2.8), или для крайнего ряда фундаментов в котловане. Технические характеристики автобетоносмесителей приведены в приложении Б. Для перестановки виброжелоба в процессе бетонирования фундаментов должен быть принят автомобильный кран грузоподъемностью 5…10 тонн.

2.1.5.6 Подбор механизмов и машин по требуемым

технологическим параметрам

Результаты расчета требуемых технологических параметров строительных машин сводят в таблицу 2.10. В этой же таблице приводят марки подобранных по справочнику машин и их фактические технические параметры. Технические характеристики подобранных машин должны быть не ниже рассчитанных технологических параметров.

Таблица 2.10 - Требуемые и фактические параметры механизмов

| Требуемые технологические параметры | Фактические параметры | |

| 1-й вариант | 2-й вариант | |

| Грузоподъемность, т | ||

| Вылет стрелы, м | ||

| Высота подъема крюка, м | ||

| Угол наклона стрелы, град. | ||

| Длина виброжелоба, м | ||

| Угол наклона виброжелоба, град. | ||

| Вылет лотка автобетоносмесителя, м | ||

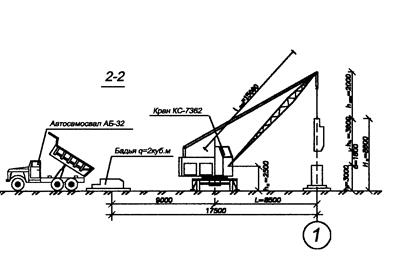

1 – автобетоновоз; 2 – вибропитатель; 3 – виброжелоб; 4 – стойки; 5 – вибратор; 6 – фундамент; 7 – лестница; 8 – автокран; 9 – обноска

Рисунок 2.7 - Схема бетонирования фундаментов при помощи

вибропитателя и виброжелоба

.

1 - автобетосмеситель; 2 - разгрузочный поток; 3 - виброжелоб; 4 - стойки; 5 - вибратор; 6 - фундамент; 7 - дорожное покрытие из железобетонных плит; 8 - автомобильный кран; 9 - рабочая площадка; 10 - обноска

Рисунок 2.8 - Схема бетонирования фундамента при помощи

автобетоносмесителя и виброжелоба

2.1.6 Расчет подвижности бетонной смеси

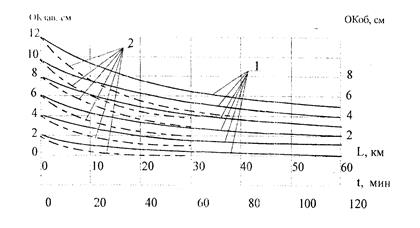

При транспортировании бетонной смеси происходит снижение её подвижности. Поэтому подвижность бетонной смеси - осадка конуса - (ОК) при выходе ее из бетоносмесителя назначают в зависимости от рекомендуемой подвижности бетонной смеси в момент её укладки и времени (расстояния) её транспортирования. Подвижность бетонной смеси в момент укладки ОК назначают но таблице 2.11.

На рисунке 2.9 приведён график изменения подвижности бетонной смеси при её транспортировании автосамосвалами и автобетоновозами. Определение подвижности бетонной смеси производится так. По оси абсцисс откладывают расстояние или продолжительность транспортирования, по оси ординат - требуемое значение подвижности бетонной смеси ОКоб. От точки пересечения нормалей по графику подвижности определяют осадку конуса ОКзав в момент выхода из бетоносмесителя. График построен для температуры окружающего воздуха 20...30 0С, температуры смеси 15...25 0С, расхода цемента 250...350 кг/м3 сроков начала схватывания цементного теста 2...3 часа.

Таблица 2.11 - Рекомендуемая подвижность бетонной смеси

| Способы получения бетонной смеси в конструкции | Осадка конуса, см | Вид конструкции | Осадка конуса, см |

| Бадьи | до 15 | Фундаменты малоармированные | 1...3 |

| Автобетононасос | 4...14 | Фундаменты армированные | 3...6 |

| Бетоноукладчик | 1...6 | Конструкции толщиной до 200 мм | 16...18 |

| Виброжелоб | 1...8 | Конструкции толщиной более 200 мм | 12...14 |

| Плоскостные конструкции | 4...8 | ||

| Колонны, балки, прогоны | 6...8 |

1 - автобетоновозами; 2 - автосамосвалами

Рисунок 2.9 - Изменение подвижности тяжелой бетонной смеси

в зависимости от дальности и длительности транспортирования

2.1.7 Выбор средств доставки бетонной смеси

Выбор средств доставки бетонной смеси зависит от расстояния ее перевозки и от дорожных условий. В таблице 2.12 приведены значения допустимого расстояния транспортирования готовой бетонной смеси. Для дорог с разным дорожным покрытием определяют приведённое расстояние транспортирования бетонной смеси Lпр, км.

Lпр = ∑ К i ∙ Liт, (2.9)

где Кi - коэффициент дорожного покрытия [2, с. 102]; Li - длина участка дороги, км.

Полученное по выражению (2.9) Lпр не должно превышать значений для выбранного способа транспортирования бетонной смеси. Когда Lпр больше допустимых значений, приведенных в таблице 2.12, необходимо заменить вид автотранспорта.

Средства доставки назначают по таблице 2.12 и в соответствии с технологической схемой бетонирования фундаментов. Технические характеристики средств доставки бетонной смеси приведены в приложении Б.

Таблица 2.12 - Допустимые расстояния транспортирования бетонной смеси Lпр, км

| Подвижность бетонной смеси, см | Тип дорожного покрытия | Ско-рость, км/ч | Автобето-носмеси-тель, Lпр | Автобе-тоновоз, Lпр | Автоса-мосвал, Lпр |

| 1...3 4...6 7...9 10...14 | Жесткое асфальтовое и асфальтобе-тонное | 30 | 100 80 60 45 | 45 30 20 15 | 30 20 15 - |

| 1...3 4...6 7...9 10...14 | Мягкое грунтовое и улучшенное | 15 | Применя-ется огра-ниченно | 12 6 5,4 4 | 7 5 4,7 4 |

Таблица 2.13 - Коэффициенты дорожного покрытия

| Тип дорожного покрытия | Скорость, км/ч | Автосамосвал | Автобетоновоз |

| Мягкое грунтовое и улучшенное | 15 | 4 | 3,7 |

| Жесткое асфальтовое и асфальтобетонное | 30 | 1 | 1 |

2.1.8 Расчет цикла доставки бетонной смеси

Необходимое число автомашин для доставки бетонной смеси Nа при заданном темпе бетонирования определяют по выражению

Nа = Пб ∙ γб / Па , (2.10)

где Пб – производительность звена бетонщиков на укладке бетонной смеси, м3/ч; γб = 2,4 – объёмная масса бетона, т/м3; Па – часовая производительность одной автомашины при перевозке бетонной смеси, т/ч.

Производительность звена бетонщиков при бетонировании фундаментов можно вычислить по выражению (2.8).

Производительность автомашины на доставке бетонной смеси вычисляют по выражению

Па = Nр ∙ Mб , (2.11)

где Nр - число рейсов автомашины в час на доставке бетонной смеси; Мб - масса бетона перевозимого за один рейс, т.

Число рейсов автомашины за один час вычисляют по выражению

Nр = 60 / tца , (2.12)

где tца - продолжительность рабочего цикла автомобиля, мин.

Продолжительность рабочего цикла автомашины определяют по выражению

tца = tп + tр + tм + tг + tх , (2.13)

где tп - продолжительность погрузки tп = 1,5* Vа, мин.; 1,5 - усреднённое время погрузки бетонной смеси, мин./м3; Vа - объём бетонной смеси в автотранспорте, м3 (приложение Б, таблица 3); tр - продолжительность разгрузки tр = 60*Нвр* Vа / NТ , мин., где Нвр - норма времени на разгрузку (прием) бетонной смеси из автомашины, чел.-ч; NТ - состав звена рабочих на разгрузке бетонной смеси, чел.; tм - продолжительность маневрирования, tм = 6 мин.; tг - время в пути с грузом, tг = 60* Lпр / Vг, мин.; tх - время в пути без груза, tх = 60* Lпр/ Vх мин.; Vг, Vх – скорости гружёной и порожней автомашины, км/ч. Значение скоростей принимать по таблице 2.12.

Пооперационные затраты времени рабочего цикла автомашины приводят в таблице 2.14.

Таблица 2.14 - Пооперационные затраты времени

| Продолжительность операции, мин | Авто-бетоносмеситель | Авто-бетоновоз | Авто-самосвал |

| Время погрузки | |||

| Время разгрузки | |||

| Время маневрирования | |||

| Время перемешивания | |||

| Время в пути с грузом | |||

| Время в пути без груза |

2.1.9 Калькуляция производственных затрат

Основанием для составления калькуляции является ведомость объемов работ (таблицы 2.6 и 2.7) и технологическая схема бетонирования фундамента. Калькуляцию составляют в форме таблицы 2.15. В калькуляцию включают работы по разгрузке и складированию поступающих материалов и изделий, транспортированию их в рабочую зону, установке и разборке опалубки, установке арматурных изделий, укладке и уплотнению бетонной смеси, уходу за бетоном. Калькуляцию производственных затрат составляют на одну захватку.

Таблица 2.15 - Калькуляция производственных затрат

| ЕНиР | Наименова-ние работ | Объем | Трудоемкость работ, чел-ч | Заработная плата, руб. | Состав звена | |||

| ед. изм. | к-во | Нвр | всего | расц. | всего | |||

2.1.10 Часовой календарный план производства

бетонных работ на одной захватке

Основой для разработки календарного плана производства работ являются принятая технологическая схема бетонирования фундамента здания, калькуляция трудовых затрат, условия производства бетонных работ. В курсовом проекте составляют два календарных плана производства бетонных работ – на одну захватку и на всё здание.

Таблица 2.16 - Часовой календарный план производства работ на одной захватке

| Наименование работ | Объём работ | Трудоёмкость работ, чел.-ч (маш.-ч) | Необходимые механизмы | ||

| ед.изм. | кол-во | марка | кол-во | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

Продолжение таблицы 2.16

| Состав звена | Продолжительность работ, ч | Рабочие часы | |||

| Профессия, разряд | Число | 1 | 2 | 3 | |

| 7 | 8 | 9 | 10 | ||

Часовой календарный план составляют на бетонирование фундаментов на одной захватке и приводят в пояснительной записке. Форма календарного плана представлена в таблице 2.16.

На захватке рабочие операции перечисляют с учетом их очерёдности выполнения. Основой для заполнения графы 1 является калькуляция производственных затрат на одну захватку. В графы 2 и 3 заносят данные из калькуляции без изменения в соответствии с перечнем рабочих операций. В графу 4 заносят трудозатраты из калькуляции без изменения. Графы 5, 6 заполняют в соответствии с принятой организационно-технологической схемой бетонирования фундамента. В графах 7 и 8 приводят составы звенев рабочих, занятых на выполнении отдельных операций. Число рабочих должно приниматься в соответствии с нормами. При необходимости состав звеньев увеличивают в целое число раз. В состав бригады входят рабочие следующих профессий: такелажники, слесари, сборщики опалубки, арматурщики, бетонщики. Общий состав комплексной бригады может приниматься в количестве 8...12 человек.

В графе 9 вычисляют продолжительность рабочих операций То по выражению

То = Тр / Nзв, (2.14)

где Тр – трудозатраты, чел.-ч, (графа 4); Nзв – состав звена рабочих (графа 8).

Графу 10 разбивают на часы в соответствии с продолжительностью смены. В графе 10 увязывают рабочие операции между собой в технологической последовательности в пространстве и во времени с учетом технологических перерывов. При формировании графика выполнения рабочих операций учитывают переход звеньев рабочих с одной операции на другую без изменения общего числа рабочих в бригаде. Из анализа графика выполнения работ принимается решение о числе смен для процесса бетонирования фундамента здания.

2.1.11 Расчет технико-экономических

показателей

Эффективность принятых решений в технологической карте оценивают по технико-экономическим показателям. В курсовом проекте необходимо рассчитать не менее двух вариантов организационно-технологических схем. К технико-экономическим показателям относят следующие:

1. Продолжительность работ То, см;

2. Трудоемкость работ Тоб , чел.-ч;

3. Удельная трудоёмкость работ Тед, чел.-ч/м3;

4. Удельная себестоимость работ Сед, руб./м3;

5. Затраты машинного времени основных механизмов, Тм, маш.-ч;

6. Выработка на одного рабочего В, м3/дн.

2.1.11.1 Продолжительность работ

Продолжительность бетонирования фундамента здания на одной захватке определяют по календарному плану производства бетонных работ для одной захватки. Общую продолжительность работ для всего здания То определяют по выражению

То = Тз * Nз , (2.15)

где Тз – продолжительность работ на одной захватке, дн.; Nз - число захваток.

Число захваток определяют по следующему выражению и округляют в большую сторону:

Nз = Nзд / Nф, (2.16)

где Nзд – число фундаментов на все здание; Nф – число фундаментов на одной захватке.

2.1.11.2 Трудоёмкость работ

Общую трудоёмкость работ Тоб на возведение фундамента здания определяют по выражению

Тоб = Тм + Тр + Те + Тдоп, (2.17)

где Тм - трудозатраты на эксплуатацию машин и механизмов, чел.-ч; Тр - трудозатраты рабочих, занятых на ручных операциях, чел.-ч; Те - единовременные трудозатраты на монтаж, демонтаж и перебазирование механизмов, чел.-ч; Тдоп - дополнительные трудозатраты на устройство путей перемещения механизмов, чел.-ч.

Слагаемые в выражении (2.17) определяют в следующем порядке.

Трудозатраты рабочих, затраченные на эксплуатацию механизмов,

Тм = ∑Тмаш.-ч i * T i, (2.18)

где Тмаш.-ч I – затраты труда на эксплуатацию машины или механизма за один час работы, чел.-ч/ч; Toi – продолжительность работы машины на объекте, ч.

В расчетах принимать Toi равным продолжительности выполнения отдельных рабочих операций по календарному плану на одну захватку, где заняты соответствующие механизмы.

Трудозатраты рабочих Тр, занятых на ручных операциях, определяют по выражению

Тр = Тк*Nз, (2.19)

где Тк – трудозатраты по калькуляции для одной захватки, чел.-ч.

Единовременные затраты Те определяют по выражению

Те =Тмн + Тдем + Тпер, (2.20)

где Тмн – трудозатраты на монтаж строительного механизма, чел.-ч; Тдем – трудозатраты на демонтаж строительного механизма, чел.-ч; Тпер - трудозатраты на перевозку строительного механизма, чел.-ч.

Значения Тмн, Тдем, Тпер принимают по приложению Б.

Дополнительные трудозатраты Тдоп, чел.-ч, вычисляются как затраты ручного труда на устройство путей перемещения механизмов

Тдоп = tд * Lд + Тэ , (2.21)

где tд - затраты труда на устройство единицы длины путей перемещения механизмов, чел.-ч/м; Lд - длина путей перемещения механизма, м, определяется по схеме производства бетонных работ; Тэ - затраты труда на устройство эстакад, переездов, мостиков и других элементов дорог, чел.-ч.

Для башенных и специальных кранов в выражении (2.21) tд необходимо принимать для одного звена подкрановых путей длиной 12,5 м. Число звеньев подкрановых путей Lд определяют исходя из длины здания.

2.1.11.3 Удельная трудоемкость бетонных работ

Удельную трудоёмкость работ Тед определяют по выражению

Тед = Тоб / Vзд, (2.22)

где Vзд- объём уложенного бетона в фундамент здания, м3.

2.1.11.4 Удельная себестоимость бетонных работ

Удельная себестоимость работ Сед в курсовом проекте может быть определена по выражению

Сед = (1,08*∑(Смаш-ч i *N i *Toi) + 1,5*Зпл + 1,08* (Се+Сд))/Vзд, (2.23)

где Смаш-чi - стоимость одного машино-часа работы механизма, р/маш-ч, (приложение Б); Ni - количество механизмов одной марки; Toi - продолжительность работы механизма, ч; Зпл - заработная плата рабочих на устройство фундаментов всего здания, руб.; Се - единовременные затраты на монтаж, демонтаж и доставку механизмов на строительную площадку, руб., (приложение Б); Сд - дополнительные затраты на устройство путей перемещения механизмов, эстакад и т.д., руб.

Дополнительные затраты определяют по выражению

Сд= Сд1 * Lп + Сд2, (2.24)

где Сд1 - затраты на устройство единицы длины путей перемещения (приложение Б); Lп - длина путей перемещения; Сд2 - затраты на устройство эстакад, мостиков и др., руб.

2.1.11.5 Затраты машинного времени механизмов

Машинное время определяется по графику производства работ отдельно для основных и вспомогательных машин и механизмов и заносят в таблицу 2.17.

Таблица 2.17 - Затраты машинного времени на производство бетонных работ

| Наименование механизмов | Затраты машинного времени Тм, маш.-ч | |

| 1-й вариант | 2-й вариант | |

| 1 | 2 | 3 |

2.1.11.6 Выработка на одного рабочего

Выработку на одного рабочего в день Вр определяют в натуральных показателях по выражению

Вр=(Vзд ∙ Тсм)/Тр, (2.25)

где Тсм = 8 ч – продолжительность смены.

Рассчитанные технико-экономические показатели сводят в таблицу 2.18.

Таблица 2.18 - Таблица технико-экономических показателей

| Показатели | Вариант | |

| 1 | 2 | |

| 1. Продолжительность работ То, см | ||

| 2. Трудоёмкость работ Тоб, чел.-ч | ||

| 3. Удельная трудоёмкость работ Тед, чел.-ч/м3 | ||

| 4. Удельная себестоимость работ Сед, руб./м3 | ||

| 5. Затраты машинного времени основных механизмов, Тм, маш.-ч | ||

| 6. Выработка на одного рабочего В, м3/дн. | ||

Из рассмотренных вариантов технологических схем принимают вариант с наименьшими затратами. Выбранный вариант принимают за основу и разрабатывают графическую часть курсового проекта. Экономическая эффективность Э, руб., принятого варианта будет вычисляться по выражению

Э = (П1- П2)*V, (2.26)

где П1 - удельные приведенные затраты на производство бетонных работ по первому варианту, руб./м3; П2 - удельные приведенные затраты на производство бетонных работ по второму варианту, руб./м3.

Удельные приведенные затраты П вычисляют по выражению

П = Сед + Е*Куд, (2.27)

где Е = 0,12…0,15 - коэффициент экономической эффективности машины; Куд - удельные капитальные вложения на приобретение механизмов, руб./м3.

Удельные капитальные вложения вычисляют по выражению

, (2.28)

, (2.28)

где И - инвентарно-расчетная стоимость механизма, руб.; Т - продолжительность работы машины на объекте, ч; Тг - годовой ресурс работы механизма, ч; V - объём бетонных работ, м3.

2.2 СОДЕРЖАНИЕ ГРАФИЧЕСКОЙ ЧАСТИ

2.2.1. Технологическая схема производства

бетонных работ

В курсовом проекте технологическая карта на производство бетонных работ должна включать следующее:

- технологическую схему производства бетонных работ (план фундамента здания в стадии возведения; границы захваток с их нумерацией; временные дороги с карманами для разъездов и стоянок для автотранспорта; пути перемещения и стоянки механизмов; схему движения транспорта; границы опасной зоны; места складирования пакетов опалубки и арматурных изделий; площадки подготовки опалубки; места приёма бетонной смеси; точки подключения электрифицированных инструментов; поперечный разрез здания в стадии строительства со всеми элементами; детали и элементы плана и поперечного разреза должны иметь размеры и привязки, отметки и поясняющие надписи);

- организацию рабочих мест слесарей-сборщиков опалубки, арматурщиков и бетонщиков с размещением машин, механизмов и оборудования (указать расстановку рабочих и раскладку ручных и механизированных инструментов);

- схемы выполнения рабочих операций: порядок сборки опалубки и арматурных изделий; порядок укладки и уплотнения бетонной смеси в опалубку; строповку пакетов; складирование материалов;

- сборочные чертежи опалубки, включая планы и боковые виды, маркировку элементов опалубки, узлы сопряжения элементов опалубки между собой;

- календарный план производства работ на здание;

- операционный контроль качества работ;

- ведомости материально-технических ресурсов;

- технико-экономические показатели технологической схемы;

- область применения технологической карты.

2.2.2 Календарный план производства

бетонных работ

Второй календарный план составляется на бетонирование фундамента всего здания и входит в состав графической части. Форма календарного плана представлена в таблице 2.19.

Таблица 2.19 - Календарный план производства работ

| Наименование работ | Объем работ | Трудоемкость работ, (маш.-см.) | Необходимые механизмы | ||

| ед. изм. | кол-во | марка | кол-во | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

Продолжение таблицы 2.19

| Состав звена | Число смен | Продолжи-тельность работ, дн. | Рабочие дни | ||||

| профессия, разряд | число | 1 | 2 | 3 | 4 | ||

| 7 | 8 | 9 | 10 | 11 | |||

Графа 1 содержит перечень строительных процессов выполняемых при возведении фундамента здания. В графу 2 заносят основной измеритель бетонных работ, м3 . В графу 3 заносят общий объем фундаментов для всего здания. В графу 4 заносят трудозатраты из калькуляции, вычисленные по выражению (2.17) и переведенные в чел.-дн. Графы 5, 6, заполняют в соответствии с принятой организационно технологической схемой бетонирования фундамента. Графы 7 и 8 содержат сведения о составе бригады рабочих.

В графу 9 заносят число смен, принятое из анализа календарного плана для одной захватки. В графу 10 заносят продолжительность бетонирования фундамента для всего здания по выражению (2.15).

В графе 11 приводят график продолжительности комплексного процесса возведения монолитного железобетонного фундамента здания и операции ухода за бетоном.

2.2.3 Контроль качества бетонных работ

В курсовом проекте разрабатывают карту операционного контроля качества работ. Перечень контролируемых рабочих операций сводят в таблицу 2.20.

Таблица 2.20 - Карта операционного контроля качества бетонных

работ

| Наимено-вание рабочих операций | Предмет контроля | Контрольно-измерительный инструмент и способ контроля | Периодич-ность контроля | Ответствен-ный за контроль | Техничес-кие крите-рии оценки качества |

| 1 | 2 | 3 | 4 | 5 | 6 |

В графе 1 приводят перечень рабочих операций, подлежащих контролю. В графе 2 перечисляют конструктивные элементы (опалубка, установленные арматурные изделия, опорные поверхности и др.), положение которых необходимо контролировать в процессе бетонирования фундамента. В графе 3 перечисляют контрольно-измерительные инструменты и способы контроля (визуальный или инструментальный). В графе 4 содержатся сведения о периодичности контроля качества операций. В графе 5 приводят должность ответственного лица за контроль качества работ. В графе 6 содержатся сведения о допускаемых отклонениях размеров конструкций в соответствии со СНиП 3.03.01-87.

2.2.4 Ведомости материально-технических

ресурсов

В курсовом проекте приводят сведения о необходимых ресурсах для бетонирования фундамента в форме таблиц 2.21 и 2.22.

Таблица 2.21 - Ведомость машин, оборудования, инвентаря ручных и механизированных инструментов

| Наименование, характеристика, ГОСТ, ТУ, N черт | Марка, техническая характеристика | Количество | Назначение |

Таблица 2.22 - Ведомость расхода строительных материалов и полуфабрикатов

| Наименование материалов, изделий и полуфабрикатов | Потребность

| |

| ед. измерения | количество | |

ЛИТЕРАТУРА

1. Афанасьев А.А. Интенсификация работ при возведении зданий и сооружений из монолитного бетона. – М.: Стройиздат, 1990. – 420 с.

2. Кузнецов Ю.П. Проектирование железобетонных работ. - К.: Высш. школа, 1985. - 280 с.

3. Технология строительного производства: справочник / под ред. С.Я. Луцкого, С.С. Атаева. - М.: Высшая школа, 1981. - 384 с.

4. Технология строительного производства / под ред. Г.М. Бадьина, А.В. Мещанинова. - Л.: Стройиздат, 1987. - 606 с.

5. Бетонные и железобетонные работы: справочник строителя / под ред. В.Д. Топчия. - М.: Стройиздат, 1987. - 320 с.

6. Машины и оборудование для бетонных и железобетонных работ / под общ. ред. М.Д. Полосина, В.И Полякова. - М.: Стройиздат, 1989. - 199 с.

7. ЕНиР Е4-1. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения / Госстрой СССР. - М.: Стройиздат, 1987. - 64 с.

8. ЕНиР Е1. Внутрипостроечные транспортные работы / Госстрой СССР. - М.: Стройиздат. - 26 с.

9. СНиП 3.01.01-85*. Организация строительного производства / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1985. - 56 с.

10. СНиП 3.03.01-87. Несущие и ограждающие конструкции / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1988. - 192 с.

11. СНиП III - 4 -80*. Техника безопасности в строительстве / Госстрой СССР. - М.: ЦИТП Госстроя СССР, 1989. - 352 с.

12. Рекомендации по доставке бетонных смесей автотранспортными средствами / ЦНИИОМТП. - М.: Стройиздат, 1988. - 95 с.

13. Строительные краны: справочник / под ред. В.Л. Станевского. - Киев: Будивельнык, 1989. - 296 с.

Приложение А

Таблица 1 - Значения коэффициентов откосов (СНиП III-4-80* «Техника безопасности в строительстве»)

| Виды грунтов | Крутизна откосов при глубине выемки до | ||

| 1,5 м | 3,0 м | 5,0 м | |

| Насыпные и неуплотненные | 1:0,67 | 1:1 | 1:1,25 |

| Песчаные и гравийные | 1:0,5 | 1:1 | 1:1 |

| Супесь | 1:0,25 | 1:0,67 | 1:0,85 |

| Суглинок | 1:0 | 1:0,5 | 1:0,75 |

| Глина | 1:0 | 1:0,25 | 1:0,5 |

| Лессы и лессовидные | 1:0 | 1:0,5 | 1:0,5 |

Таблица 2 - Величина недобора грунта при разработке в котлованах и траншеях

| Рабочее оборудование экскаватора | Допустимый недобор грунта в основании, м, при работе экскаватора с емкостью ковша, м3 | ||||

| 0,25-0,4 | 0,5-0,65 | 0,8-1,25 | 1,5-2,5 | 3,0-5,0 | |

| Прямая лопата | 0,05 | 0,10 | 0,10 | 0,15 | 0,20 |

| Обратная лопата | 0,10 | 0,15 | 0,20 | - | - |

| Драглайн | 0,15 | 0,20 | 0,25 | 0,30 | 0,30 |

Примечание: экскаваторы с емкостью ковша более 1,5 м3 применяют для разработки грунта в гидротехническом и мелиоративном строительстве.

Таблица 3 - Допустимое расстояние от подошвы откоса до ближайшей опоры машины (СНиП III-4-80*)

| Глубина котлована, м | Грунт | |||

| Песчаный | Супесчаный | Суглинистый | Глинистый | |

| Расстояние по горизонтали от основания откоса выемки до ближайшей опоры машины, м | ||||

| 1 | 1,5 | 1,25 | 1,0 | 1,0 |

| 2 | 3,0 | 2,4 | 2,0 | 1,5 |

| 3 | 4,0 | 3,6 | 3,25 | 1,75 |

| 4 | 5,0 | 4,4 | 4,0 | 3,0 |

| 5 | 6,0 | 5,3 | 4,75 | 3,5 |

Примечание: промежуточные значения определяют по интерполяции.

Таблица 4 - Справочные данные по экскаваторам

| Марка | Емкость ковша, м3 | Радиус копания, м, max/min | Радиус выгруз-ки, м/ высота выгруз-ки, м | Мак-сималь-ная глуби-на копа-ния, м | Приве-денные удель- ные затраты на 1 час работы, руб./маш-ч | Про-должи-тель-ность рабочего цикла, сек. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Прямая лопата: | ||||||

| ЭО-2621В | 0,25 | 4,7/2,4 | 3,0/3,2 | 4,0 | 2,72 | 15 |

| ЭО-3122 | 0,63 (0,8) | 6,8/3,0 | 4,8/4,1 | 6,0 | 2,75 | 16,3 |

| ЭО-3323Д | 0,63 | 6,8/3,0 | 4,2/4,8 | 6,0 | 2,23 | 18 |

| ЭО-4321Б | 1,0 | 7,8/4,0 | 6,0/4,7 | 7,6 | 5,34 | 17,5 |

| ЭО-4125 | 1,2 | 7,15/4,0 | 4,7/4,9 | 7,8 | 7,4 | 17 |

| ЭО-5124 | 1,6 | 8,9/5,0 | 5,1/4,1 | 8,5 | 7,61 | 20 |

| ЭО-5124 | 2,0 | 8,9/5,0 | 5,1/4,1 | 9,0 | 8,35 | 22 |

| ЭО-6123 | 2,5 | 0,5/6,0 | 6,3/5,9 | 10,0 | 9,95 | 23 |

| Обратная лопата: | ||||||

| ЭО-2621В | 0,25/2 | 5,8 | 3,0/3,2 | 4,0 | 2,73 | 16 |

| ЭО-3122 | 0,4/3,0 | 8,2 | 6,0/4,8 | 5,0 | 2,4 | 15,9 |

| ЭО-3322Д | 0,5/3,0 | 7,5 | 6,0/4,8 | 4,3 | 4,0 | 15,9 |

| ЭО-3323 | 0,63/2,4 | 7,7 | 6,0/4,7 | 4,5 | 5,34 | 16,5 |

| ЭО-4321Б | 0,8/1,8 | 8,9 | 7,0/5,5 | 5,5 | 5,7 | 22 |

| ЭО-4321Б | 1,0/1,8 | 7,7 | 6,0/4,9 | 4,3 | 6,94 | 22 |

| ЭО-5123 | 1,25/2,0 | 10,8 | 7,5/5,7 | 7,7 | 7,4 | 27 |

| ЭО-6123 | 1,6/2,0 | 12,4 | 8,0/6,6 | 8,3 | 8,35 | 29 |

| Драглайн: | ||||||

| ЭО-3311 | 0,4/10,5 | 10,2 | 8,3/4,0 | 3,8 | 4,0 | 19 |

| ЭО-652Б | 0,8/10 | 11,1 | 10/5,0 | 5,6 | 4,84 | 21 |

| ЭО-5111В | 1(1,2)/ 12,5 | 12,0 | 12,2/5,0 | 7,4 | 6,94 | 23 |

| ЭО-2503В | 1,5/25,0 | 24,0 | 19,0/5,0 | 16,0 | 7,12 | 32 |

Примечание: через наклонную черту во 2-й колонке у экскаватора с обратной лопатой написана длина рукояти в м, у драглайна - длина стрелы.

|

Таблица 5 – Техническая характеристика самосвалов для строительных и промышленных грузов

| Мощ-ность мотора W, кВт | 55 111 111 133 133 155 177 | Внедорожные (карьерные) автомобили-самосвалы | 265 369 774 | Автомобили-самосвалы импортных марок | 130 156 183 |

| Шир. кузова Вг, мм | 2170,8 2420 2500 2500 2500 2500 2640 | 3480 3790 5360 | 2450 1500 2490 | |||

| Выс. кромки куз h, мм | 1170 1900 1885 2460 2415 2180 2335 | 3580 3800 4750 | 2585 2640 2490 | |||

| Коэф. сцепной массы | 0,63 0,70 0,72 0,75 0,66 0,76 0,80 | 0,67 0,68 0,67 | 0,76 0,77 0,86 | |||

| Мак. ско- рость, км/ч Vср | 70 90 90 75 75 80 68 | 55 50 60 | 70 70 77 | |||

| Вмес-ти-мость Vk, м3 | 2 3 3,8 5,3 5,1 7,2 6 | 15 21 38,4 | 5,6 9,0 6,8 | |||

| Радиус пово-рота Ra, м | 7,6 8,3 8,3 7 7 7 10,05 | 8,5 9,5 10 | 10 10,5 8 | |||

| Мас-са qa, кг | 2,9 4,5 4,8 3,6 3,58 8,77 11 | 21 28 63,3 | 9,6 10,7 5,125 | |||

| Грузо-подъем-ность Q, т | 2,25 4,5-5,2 5.2-5 8 8 10 12 | 27 40 80 | 12,7 15 10 | |||

| Марка автомобиля | САЗ-3504 ЗИЛ-555 ГАЗ335 ЗИЛ-4502 МАЗ5549 МАЗ503А КаМАЗ-5510 КрАЗ-256Б | БелАЗ-504 МАЗ-525 БелАЗ-548 БелАЗ-549 | Татра 138 Татра 146 Магирус |

Таблица 6 - Количество ковшей экскаватора, вмещающихся в кузов автосамосвала

| Емкость ковша, м3 | ГАЗ-335 | ЗИЛ-ММЗ 4502 | МАЗ-5549 | КАМАЗ-5510 | КрАЗ-256Б1 |

| 0,4 | 6 | 8 | 12 | 15 | 20 |

| 0,5 | 5 | 6 | 10 | 12 | 16 |

| 0,65 | 4 | 5 | 7 | 9 | 12 |

| 1,0 | 2 | 3 | 5 | 6 | 8 |

| 1,25 | - | 3 | 4 | 5 | 6 |

| 2,5 | - | - | 2 | 3 | 3 |

Примечание: Выделенные значения соответствуют оптимальному соотношению производительностей экскаваторов и автосамосвалов.

Таблица 7 - Расчетные скорости автосамосвалов при перевозке грунта

| Расстояние перевозки грунта, км | Скорость движения автосамосвалов (км/ч) при грузоподъемности | ||

| до 2,25 т | от 3,5 до 7 т | более 10 т | |

| Дороги усовершенствованные, щебеночные и грунтовые | |||

| 1 | 20 | 17 | 15 |

| 5 | 24 | 21 | 19 |

| более 10 | 25 | 35 | 35 |

| Дороги грунтовые разъезженные | |||

| 1 | 17 | 14 | 12 |

| 5 | 22 | 18 | 16 |

| более 10 | 22 | 25 | 25 |

Таблица 8 - Справочные данные по автосамосвалам

| Характеристики автосамосвала | Марка автосамосвала | |||||

| ГАЗ-335 | ЗИЛ-ММЗ 4502 | МАЗ-5549 | КРАЗ-256Б1 | КАМАЗ- 5510 | МАЗ-525 БелАЗ | |

| Грузоподъемность, т | 3,5 | 5,8 | 8,0 | 12,0 | 10,0 | 25-27 |

| Вместимость кузова, м3 | 2,5 | 3,9 | 5,1 | 6,0 | 7,2 | 10-12 |

| Приведенные удельные затраты на эксплуатацию, руб./ч | 2,96 | 3,03 | 3,47 | 4,75 | 5,21 | 6,3 |

| Затраты труда на эксплуатацию, чел.-ч/ маш.-ч | 1,42 | 1,48 | 1,79 | 1,99 | 2,18 | 5,1 |

| Инвентарная расчетная стоимость машины, тыс. руб. | 3,96 | 4,61 | 6,42 | 9,01 | 8,64 | 26,15 |

Таблица 9 - Справочные данные по бульдозерам

| Тип и марка бульдозера | Расстояние транспортирования грунта, м |

| Малогабаритный (тяговое усилие до 25 кН) | 10-30 |

| Легкий (тяговое усилие до 100 кН) | 30-50 |

| Средний (тяговое усилие до 200 кН) | 50-70 |

| Тяжелый (тяговое усилие до 300 кН) | 100-150 |

Таблица 10 - Техническая характеристика бульдозеров

| Показатель | Д-159Б | Д-535 | Д-271 | Д-575 | ДЗ-83 |

| Базовая машина Размеры отвала, мм: ширина высота Скорость при наборе и перемещении грунта, м/с Скорость при холостом ходе, м/с Тяговое усилие трактора, кН | ДТ-54 2100 650 0,73 1,3 14 | Т-74 2560 800 0,80 1,5 43 | С-100 3200 900 1,00 1,7 100 | С-180 3360 1480 0,80 1,9 150 | ДЭТ-250 4540 1550 1,63 2,1 250 |

Таблица 11 - Эксплуатационные показатели бульдозеров при разработке различных грунтов

| Тяговое усилие трактора, кН

| Скорость перемещения, м/мин. | Продолжительность набора Тн, мин. | Время, затраченное на переключение скоростей Тп, мин | Объем грунта в плотном состоянии, перемещаемый за 1 рейс q, м3 | ||||||||||||

| В груженом состоянии | В порожнем состоянии | |||||||||||||||

| Группы грунтов | ||||||||||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | ||

| 14 43 100 150 250 | 56 58 54 30 39 59 47 45 42 44 42 40 52 49 46 | 78 76 76 59 59 59 74 74 74 83 83 83 117-117 | 0,11 0,23 0,36 0,09 0,19 0,28 0,07 0,15 0,24 0,07 0,15 0,24 0,07 0,140,2 | 0,07 0,07 0,07 0,09 0,09 0,09 0,1 0,1 0,1 0,14 0,14 0,14 0,17 0,17 0,17 | 0,78 0,75 0,73 1,29 1,25 1,21 2,05 1,98 1,92 4,13 3,99 3,87 4,92 4,75 4,61 | |||||||||||

Таблица 12 - Коэффициенты первоначального и остаточного разрыхления грунта

| № п/п | Вид грунта | Коэффициенты первоначального разрыхления | Коэффициенты остаточного разрыхления |

| 1 | Глина жирная | 1,28-1,32 | 1,06-1,09 |

| 2 | Гравийно-галечные грунты | 1,16-1,20 | 1,05-1,08 |

| 3 | Растительный грунт | 1,20-1,25 | 1,03-1,04 |

| 4 | Лес мягкий | 1,18-1,24 | 1,03-1,06 |

| 5 | Песок | 1,10-1,15 | 1,02-1,05 |

| 6 | Суглинок легкий | 1,18-1,24 | 1,03-1,06 |

| 7 | Суглинок тяжелый | 1,24-1,30 | 1,05-1,08 |

| 8 | Супесь | 1,12-1,17 | 1,03-1,05 |

| 9 | Торф | 1,24-1,30 | 1,08-1,10 |

| 10 | Шлак | 1,14-1,18 | 1,08-1,10 |

Таблица 13 - Потребность в основных эксплуатационных материалах, кг, на 1 час работы строительных машин

| Материалы | Экскаваторы с емкостью ковша, м3 | Бульдозеры с тяговым усилием, кН | ||||

| 0,5 | 0,65 | 1 | 1,25 | До 100 | До 200 | |

| Диз. топливо | 7,9 | 8 | 9,6 | 13,5 | 6,5 | 9,8 |

| Дизельное масло | 0,36 | 0,36 | 0,45 | 0,6 | 0,24 | 0,44 |

| Индустриальное масло | 0,02 | 0,02 | 0,01 | 0,02 | 0,005 | 0,04 |

| Веретенное масло | 0,05 | 0,05 | 0,05 | |||

| Автол | 0,05 | 0,05 | 0,01 | 0,02 | 0,02 | |

| Нигрол | 0,03 | 0,03 | 0,08 | 0,04 | 0,02 | 0,03 |

| Солидол | 0,21 | 0,21 | 0,25 | 0,21 | 0,06 | |

| Керосин | 0,06 | 0,06 | 0,06 | 0,07 | 0,13 | |

| Обтирочные материалы | 0,03 | 0,03 | 0,04 | 0,04 | 0,02 | 0,02 |

Таблица 14 - Примерная продолжительность цикла экскавации tцэ, с, одноковшовых экскаваторов на разработке грунта в котлованах с погрузкой в автосамосвалы

| Тип ковша | Прямая лопата | Обратная лопата | Драглайн | ||||||

| Вместимость ковша, м3 | Группа грунта | ||||||||

| I | II,M | III, IIM | I | II, IM | III, IIM | I | II,IM | III, IIM | |

|

Ковш с зубьями

| |||||||||

| 0,3 | 23,3 | 27,4 | 33,0 | 24,8 | 29,0 | 32,1 | 27,0 | 31,7 | 35,1 |

| 0,5 | 19,8 | 24,0 | 25,2 | 23,0 | 26,4 | 30,3 | 24,7 | 27,6 | 31,3 |

| 0,65 | 20,8 | 24,6 | 27,4 | 23,8 | 27,8 | 30,6 | 26,7 | 29,0 | 31,4 |

| 0,8 | 21,4 | 25,4 | 27,1 | 24,0 | 28,0 | 31,0 | 26,7 | 29,6 | 32,8 |

| 1,0 | 24,5 | 27,8 | 30,5 | 26,0 | 29,0 | 32,0 | 30,6 | 34,5 | 37,5 |

| 1,25 | 24,0 | 28,9 | 29,0 | 27,0 | 31,0 | 34,0 | 30,8 | 35,0 | 38,0 |

| 1,5 | 28,7 | 28,2 | 29,6 | 28,0 | 33,0 | 36,0 | 31,1 | 36,9 | 39,1 |

| 2,0 | 27,0 | 31,4 | 35,1 | 30,0 | 35,0 | 38,0 | 33,7 | 38,3 | 39,6 |

|

Ковш со сплошной режущей кромкой

| |||||||||

| 0,4 | 26,2 | 30,5 | 36,6 | 27,9 | 32,6 | 36,4 | 28,6 | 32,8 | 40,0 |

| 0,65 | 21,9 | 26,0 | 28,2 | 27,5 | 30,9 | 34,9 | 27,0 | 30,3 | 35,0 |

| 0,8 | 23,1 | 26,7 | 28,7 | 32,6 | 35,7 | 35,7 | 29,3 | 33,5 | 36,4 |

| 1,1 | 24,8 | 28,3 | 31,1 | 33,0 | 36,0 | 36,0 | 30,5 | 33,3 | 38,7 |

| 1,5 | 26,0 | 30,6 | 34,7 | 35,0 | 37,0 | 37,0 | 31,0 | 34,0 | 39,0 |

Таблица 15 - Ориентировочная продолжительность выполнения операции разгрузки автосамосвала, мин.

| Грузоподъ-емность, т | Маневры на площадке разгрузки | Установка под разгрузку | Выгрузка грунта из самосвала | Сумма времени tр |

| до 5 | 1,2 | 0,6 | 0,6 | 2,4 |

| 5…8 | 1,25 | 0,6 | 1,0 | 2,85 |

| 8…12 | 1,25 | 0,6 | 1,0 | 2,85 |

| свыше 12 | 1,4 | 1,0 | 1,33 | 3,73 |

Таблица 16 – Технические характеристики машин для уплотнения грунтов

| Тип | Тягач или двигатели | Ширина уплотняемой полосы, м | Толщина уплотняемого слоя, м | Необходимое число проходок по одному следу | Стоимость, маш.-ч, руб. | Оптовая цена, руб. |

| Прицепные кулачковые ДУ-26 ДУ-27 ДУ32А ДУ-3 | Т-75 Т-100 Т-100 Т-180 | 1,8 4 2,6 2,8 | 0,2 0,2 0,3 0,4 | 8-10 6-8 6-8 4-6 | 0,26 0,48 0,49 0,62 | 1340 2650 3350 4070 |

| на пневмошинах ДУ-30 ДУ-39А вибрационные ДУ-14 | Т-74(75) Т-100Н Т-54 | 2,2 2,6 1,4 | 0,25 0,35 0,5-0,6 | 6-10 6-10 2-4 | 0,70 0,94 0,99 | 3540 4240 4760 |

| Самоход-ные гладкие ДУ-9В ДУ-11 | Д-37Е-С1 Д-37Н | 1,3 1,8 | 0,25 0,20 | 8-10 8-10 | 2,63 2,51 | 16310 13660 |

| На пневмошинах ДУ-31А ДУ-29 | АМ-01 АМ-01А | 1,9 2,2 | 0,35 0,4 | 2-6 2-6 | 5,58 4,58 | 16060 24500 |

| Вибрационные ДУ-35 ДУ-10А | УД-25С УД-25 | 0,66 0,85 | 0,1-0,15 0,15-0,2 | 2-4 2-4 | 1,34 1,72 | 8460 9730 |

| Трамбовочные ДУ-12Б ДУ-12В | Т-100 Т-100 | 2,5 2,5 | 1,2 1,2 | - - | 0,32 0,32 | 18900 19100 |

Таблица 17 - Технические характеристики и размерные параметры машин для подготовительных работ

| Наименование и тип машины | Базовый трактор | Габариты машины, м | Масса, т | Рабочая скорость, м/с (вперед) | Производительность | ||

| длина | ширина | высота | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Кусторезы: | |||||||

| ДП-4 | Т-100МЗГП | 7,38 | 3,6 | 3,15 | 14,4 | 0,7-1,2 | 3000 м2/ч |

| ДП-24 | Т-130.1.Г.1 | 7,7 | 3,3 | 3,25 | 17,0 | 1-1,3 | 3900м2/ч |

| Корчеватели пней диаметром 0,3-0,45 м: | |||||||

| ДП-8А | ДТ-75 | 5,05 | 2,64 | 2,3 | 8,14 | 0,7-1,2 | 45 пней/ч 2000м2 кустар./ч |

| ДП-3 | Т-100ГП | 5,61 | 3 | 3,05 | 14 | 0,7-1,2 | 40 пней/ч 4375м2 кустар./ч |

| Д-695А | Т-100М | 6,36 | 3,87 | 2,75 | 17,3 | 0,7-1,2 | 59 пней/ч 3000м2 кустар./ч |

| ДП-25 | Т-200БГП | 5,83 | 3,25 | 3,08 | 15,8 | 1-1,3 | 40 пней/ч 3750м2 кустар./ч |

| Рыхлители мерзлого грунта: | |||||||

| ДП-14 | Т-100МЗГ | 6,38 | 3,97 | 3,04 | 16,1 | 1-3,4 | 75-93 м3/ч |

| ДП-115С | Т-100МЗГ | 5,98 | 3,2 | 3,04 | 15,46 | 1-3,4 | 75-93 м3/ч |

| ДП-5С | Т-130.1.Г.1 | 6,2 | 3,2 | 3,09 | 17,7 | 1-3,4 | 75-93 м3/ч |

| ДП-26С | Т-130.1.Г.1 | 6,35 | 3,2 | 3,07 | 17,7 | 1-3,4 | 76,5-95 м3/ч |

| ДЗ-116-ХЛ | Т-130.1.Г.1 | 6,5 | 3,2 | 3,09 | 18,43 | 1-3,4 | 79-95 м3/ч |

| ДЗ-117-ХЛ | Т-130.1.Г.1 | 6,83 | 4,14 | 3,09 | 18,76 | 1-3,4 | 73-95 м3/ч |

| ДЗ-35; ДП-22С | Т-130 | 8,35 | 3,64 | 2,83 | 22,3 | 0,8-3,3 | 220-270м3/ч |

| ДЗ-94С | Т-330 | 8,84 | 4,73 | 3,45 | 51,21 | 0-13,8 | 350-400м3/ч |

| ДЗ-129-ХЛ | Т-330 | 7,3 | 4,86 | 3,6 | 51,2 | 0-13,8 | 350-400м3/ч |

| ДЗ-34С; ДП-9С | ДЭТ-250М | 8,56 | 4,54 | 3,18 | 38,4 | 0,6-5,3 | 274-395м3/ч |

| ДЗ-117-ХЛ | ДЭТ-250М | 9,22 | 4,31 | 3,24 | 38,78 | 0,6-5,3 | 274-395м3/ч |

| Планировщик прицепной | |||||||

| Д-719 | Т-100МТС | 14,00 | 4,59 | 2,48 | 15,8 | 0,61-1,25 | 86,4-93 м3/ч |

| Бульдозеры | |||||||

| ДЗ-37 | МТЗ-50 | 4,58 | 2,1 | 2,49 | 3,6 | 25,8 км/ч | |

| Д-570 | МТЗ-52 | 4,67 | 2,1 | 2,49 | 3,8 | 25,8 км/ч | |

| ДЗ-42 (Д-606) | ДТ-75МР-С2 | 4,65 | 2,56 | 2,30 | 7 | 11,49 км/ч | |

| ДЗ-128 | ДТ-75МР-С2 | 4,82 | 2,56 | 2,65 | 7,28 | 11,49 км/ч | |

| ДЗ-101 | Т-4АП2-С1 | 4,65 | 2,86 | 2,56 | 10,4 | 9,52 км/ч | |

Продолжение таблицы 17

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ДЗ-53 (Д-686) | Т-100М | 5,3 | 3,2 | 3,05 | 13,93 | 10,1 км/ч | |

| ДЗ-54С (Д-687С) | Т-100МЗ.ГП | 5,3 | 3,2 | 3,05 | 13,711 | 10,1 км/ч | |

| ДЗ-117ХЛ | Т-130.1-Г-1 | 6,7 | 4,12 | 3,13 | 17,8 | 11,2 км/ч | |

| ДЗ—27С | Т-130.1-Г-1 | 5,3 | 3,2 | 3,13 | 15,95 | 11,2 км/ч | |

| ДЗ-25 | Т-180ГП | 7 | 4,43 | 2,82 | 19,32 | 11,96 км/ч | |

| ДЗ-35Б | Т-180ГК2 | 6,59 | 3,64 | 2,82 | 18,75 | 11,96 км/ч | |

| ДЗ-35С | Т-180Г2 | 6,2 | 3,64 | 2,82 | 19,6 | 11,96 км/ч | |

| ДЗ-118 | ДЭТ-250М | 7,58 | 4,31 | 3,25 | 34,85 | 19 км/ч |

Таблица 18 - Расчетная стоимость машин и себестоимость машино-смен механизмов для производства земляных работ

| Наименование машины | Емкость ковша, м3 | Инвентарно-расчетная стоимость машины, тыс. руб. | Средняя стоимость машины, руб. | |

| Старое | Новое | |||

| Экскаваторы одноковшовые | ||||

| 1 | 2 | 3 | 4 | 5 |

| Э-153 | ЭО-1514 | 0,15 | 5,35 | 16,66 |

| - | Э-2621А | 0,25 | 6,42 | 17,23 |

| Э-255 | - | 0,25 | 13,67 | 17,47 |

| Э-257 | - | 0,25 | 10,2 | 16,73 |

| Э-258 | - | 0,25 | 12,62 | 16,81 |

| Э-301 | - | 0,4 | 13,04 | 19,52 |

| Э-302 | Э-3311Г | 0,4 | 12,3 | 18,31 |

| Э-303Б | ЭО-3111Б | 0,4 | 10,92 | 18,87 |

| Э-304 | Э-3211Б | 0,4 | 12,2 | 18,16 |

| Э-352 | - | 0,4 | 8,45 | 17,89 |

| Э-4010 | - | 0,4 | 22,58 | 32,3 |

| Э-504 | - | 0,5 | 16,64 | 25,34 |

| Э-505 | - | 0,5 | 16,4 | 23,78 |

| Э-505А | Э-3112Б | 0,5 | 18,72 | 24,93 |

| - | ЭО-3322А | 0,5 | 20,76 | 26,08 |

| - | ТЭ-3М | 0,5 | 11,24 | 26,03 |

| ОМ-201 | - | 0,5 | 18,08 | 25,01 |

| ОМ-202 | - | 0,5 | 17,84 | 24,85 |

| Э-5015А | - | 0,5 | 20,34 | 26,20 |

| Продолжение таблицы 18 | ||||

| 1 | 2 | 3 | 4 | 5 |

| Э-651 | - | 0,65 | 18,15 | 28,78 |

| Э-652 | ЭО-4111Б | 0,65 | 17,14 | 28,3 |

| Э-656 | - | 0,65 | 17,58 | 28,37 |

| - | ЭО-4121А | 0,65 | 23,47 | 31,08 |

| - | ЭО-4321 | 0,65 | 28,78 | 33,62 |

| Э-753 | - | 0,75 | 23,31 | 30,09 |

| Э-754 | - | 0,75 | 23,1 | 31,49 |

| Э-801 | - | 0,8 | 19,32 | 30,18 |

| Э-10011 | Э-10011Е | 1,0 | 21,96 | 35,90 |

| Э-10011А | Э-10011АС | 1,0 | 25,14 | 36,39 |

| ЭП-1А | ЭО-5112А | 1,0 | 25,04 | 33,40 |

| - | ЭО-5122 | 1,0 | 37,34 | 42,64 |

| Э-1003 | - | 1,0 | 29,96 | 39,77 |

| Э-1004 | - | 1,0 | 29,75 | 39,61 |

| Э-1251Б | ЭО-6111Б | 1,25 | 21,51 | 33,73 |

| Э-1252Б | ЭО-6112Б | 1,25 | 25,58 | 37,90 |

| Э-1252Б | ЭО-6112Б | 1,25 | 25,58 | 37,90 |

| - | ЭО-6112БС | 1,25 | 25,25 | 37,64 |

| Э-2001 | - | 2,0 | 55,44 | 47,31 |

| Э-2002 | - | 2,0 | 55,09 | 47,07 |

| Э-2005 | - | 2,0 | 65,88 | 46,86 |

| Э-2503 | ЭО-7111 | 2,5 | 56,07 | 42,70 |

| Э-2505 | ЭО-7111С | 2,5 | 68,27 | 45,40 |

| Э-2505АС | - | 2,5 | 84,85 | 51,33 |

| - | ЭО-6122 | 2,5 | 74,9 | 57,97 |

| СЭ-3 | - | 3,0 | 111,8 | 80,44 |

| ЭКГ-4 | - | 4,0 | 117,0 | 82,49 |

| Экскаваторы многоковшовые цепные | ||||

| ЭТН-123 | ЭТЦ-161 | - | 8,13 | 27,30 |

| ЭТ-121 | ЭТЦ-163 | - | 10,7 | 27,80 |

| ЭТН-121 | ЭТЦ-186 | - | 10,66 | 27,35 |

| - | ЭТЦ-201 | - | - | |

| - | ЭТЦ-202А | 0,23 | 9,31 | 26,68 |

| - | ЭТЦ-205С | - | 20,33 | 40,29 |

| ЭТН-251 | ЭТЦ-252 | 0,035 | 23,44 | 41,16 |

| - | ЭТЦ-354 | 0,035 | 8,1 | 25,51 |

| Продолжение таблицы 18 | ||||

| 1 | 2 | 3 | 4 | 5 |

| ЭТУ-353 | ЭТЦ-354А | 0,035 | 8,03 | 25,47 |

| - | БТМ-ТМГ | 0,12 | 29,63 | 45,19 |

| Экскаваторы многоковшовые роторные | ||||

| ЭР-5 | - | 23,62 | 44,22 | |

| ЭР-7АМ | 0,19 | 19,01 | 40,61 | |

| ЭР-7Г | 0,09 | 15,07 | 37,52 | |

| ЭТР-122 | - | 46,76 | 69,30 | |

| ЭТР-132Б | 0,04 | 39,13 | 62,79 | |

| ЭТР-141 | - | 9,29 | 28,52 | |

| ЭТР-171 | 0,15 | 9,94 | 26,90 | |

| ЭТР-301 | 0,30 | 42,18 | 79,90 | |

Таблица 19 - Расчетная стоимость землеройно-транспортных машин

| Наименование машины | Марка трактора | Емкость ковша, м3 | Инвентарно-расчетная стоимость машины, тыс. руб. | Средняя стоимость машино-смены, руб. | |

| Старое | Новое | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Скреперы | |||||

| Д-230 | - | ДТ-54 | 2,65 | 3,90 | 14,51 |

| Д-461 | - | ДТ-54А | 2,75 | 4,54 | 17,22 |

| Д-458 | - | ДТ-54 | 2,75 | 5,03 | 18,86 |

| Д-183 | - | ДТ-54 | 2,25 | 5,07 | 19,27 |

| Д-354 | - | ДТ-54 | 2,75 | 5,38 | 20,58 |

| Д-373 | - | ДТ-54 | 2,75 | 9,68 | 27,06 |

| Д-541 | - | ДТ-54 | 3 | 4,56 | 17,55 |

| Д-541А | ДЗ-30 | ДТ-54 | 3 | 4,96 | 19,02 |

| Д-569 | ДЗ-33 | ДТ-75 | 3 | 5,99 | 17,15 |

| Д-468 | - | МАЗ-533 | 5 | 17,6 | 26,65 |

| Д-222 | - | С-80 | 6,5 | 8,25 | 16,32 |

| Д-374 | - | С-80 | 6 | 8,5 | 17,14 |

| Д-374А | ДЗ-12А | С-100 | 6 | 9,15 | 21,66 |

| Д-498 | ДЗ-20 | С-100 | 7 | 12,62 | 23,44 |

| Д-498А | - | С-100 | 8 | 11,68 | 24,47 |

Продолжение таблицы 19

| 1 | 2 | 3 | 4 | 5 | 6 |

| Д-147 | - | С-80 | 8 | 12,96 | 24,60 |

| Д-357М | ДЗ-11П | МАЗ-529 | 8 | 20,5 | 36,68 |

| Д-357Г | - | МАЗ-529 | 9 | 23,1 | 46,69 |

| Д-523 | - | Т-140 | 10 | 22,96 | 36,41 |

| Д-213А | ДЗ-5 | Т-140 | 10 | 27,5 | 40,67 |

| Д-523А | - | Т-180 | 10 | 26,12 | 39,44 |

| Д-392 | ДЗ-13 | БелАЗ-531 | 15 | 60,99 | 80,8 |

| Д-511 | - | ДЭТ-250 | 15 | 70,61 | 79,21 |

| Грейдеры и автогрейдеры | |||||

| Д-20БМ | - | 1,63 | 8,31 | ||

| Д-241А | ДЗ-61 | 1,33 | 8,34 | ||

| Д-598А | ДЗ-40Б | 7,00 | 18,89 | ||

| Д-144А | ДЗ-2 | 11,07 | 23,14 | ||

| Д-395А | ДЗ-14А | 38,2 | 50,94 | ||

| Д-598 | ДЗ-40 | 6,61 | 17,58 | ||

| Д-710А | - | 9,63 | 22,72 | ||

| Д-557А | - | 15,3 | 29,07 | ||

| Д-557С | - | 18,84 | 29,46 | ||

| Бульдозеры | |||||

| Д-579 | ДЗ-37 | «Беларусь» | 3,61 | 15,41 | |

| Д-159Б | ДЗ-4 | ДТ-54 | 3,2 | 15,06 | |

| Д-444 | ДЗ-15А | ДТ-54 | 3,26 | 15,91 | |

| Д-535А | ДЗ-39 | Т-74 | 3,26 | 17,28 | |

| Д-535 | ДЗ-42 | Т-75 | 4,91 | 19,43 | |

| Д-606 | ДЗ-42А | ДТ-75 | 4,26 | 18,45 | |

| Д-607 | ДЗ-43 | Т-75 | 5,67 | 20,72 | |

| Д-157 | - | С-80 | 5,96 | 20,83 | |

| Д-271 | - | С-80 | 5,82 | 20,75 | |

| Д-157А | ДЗ-17 | С-100 | 8,32 | 24,11 | |

| Д-259 | - | С-100 | 9,96 | 26,32 | |

| Д-271А | ДЗ-8 | С-100 | 8,43 | 25,29 | |

| Д-492А | ДЗ-17А | Т-100 | 6,14 | 23,31 | |

| Д-493А | ДЗ-18А | С-100 | 7,21 | 24,50 | |

| Д-494 | ДЗ-19 | С-100 | 10,10 | 26,40 | |

| Д-686 | ДЗ-54 | Т-100 | 6,38 | 23,35 | |

| Д-667А | ДЗ-53 | Т-100 | 8,83 | 26,11 | |

Продолжение таблицы 19

| 1 | 2 | 3 | 4 | 5 | 6 |

| Д-694А | ДЗ-54С | Т-100 | 11,17 | 29,05 | |

| Д-290 | - | Т-140 | 23,90 | 36,57 | |

| Д-521 | ДЗ-27С | Т-140 | 25,40 | 37,60 | |

| Д-522 | - | Т-140 | 23,00 | 35,59 | |

| Д-275А | - | Т-180 | 23,11 | 36,06 | |

| Д-521А | ДЗ-24А | Т-180 | 25,45 | 37,73 | |

| Д-522А | ДЗ-25 | Т-180 | 28,60 | 42,56 | |

| Д-575А | ДЗ-35А | Т-180 | 25,65 | 37,85 | |

| Д-384А | - | ДЭТ-250 | 46,79 | 52,68 | |

| Д-385 | - | ДЭТ-250 | 49,58 | 52,96 | |

| Д-572 | ДЗ-34С | ДЭТ-252 | 53,00 | 53,97 | |

| Тракторы | |||||

| ДТ-54 | 2,73 | 12,06 | |||

| Т-75 | 3,47 | 16,35 | |||

| С-80 | 4,76 | 16,83 | |||

| С-100 | 7,53 | 19,29 | |||

| Т-140 | 19,75 | 30,57 | |||

| Т-180 | 21,95 | 32,10 | |||

| ДЭТ-250 | 41,63 | 46,08 | |||

Таблица 20 - Расчетная стоимость катков

| Наименование машины | Марка трактора | Характеристика | Инвентарно-расчетная стоимость машины, тыс. руб. | Средняя стоимость машино-смены, руб. | |

| Старое | Новое | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Машины для уплотнения грунта | |||||

| Прицепные | |||||

| Д-130А | - | С-80 | Кулачковый | 0,95 | 4,33 |

| Д-614 | ДУ-26 | Т-75 | -//- | 1,48 | 6,74 |

| Д-630 | ДУ-32 | Т-100 | -//- | 3,35 | 8,72 |

| Д-220 | ДУ-3 | Т-180 | -//- | 4,07 | 9,25 |

| Д-727 | - | Виброкаток кулачковый | 4,03 | 15,53 | |

Продолжение таблицы 20

| 1 | 2 | 3 | 4 | 5 | 6 |

| Д-126 | - | ДТ-54 | Гладкий каток | 0,77 | 3,51 |

| Д-480 | ДУ-14 | Виброкаток гладкий | 2,05 | 7,90 | |

| Д-603 | - | -//- | 4,05 | 15,61 | |

| Д-219 | - | ДТ-54 | Пневмо- машины | 1,22 | 3,01 |

| Д-263 | ДУ-4 | С-100 | -//- | 3,77 | 9,30 |

| ДСК-1 | - | С-100 | -//- | 10,67 | 26,35 |

| Д-703 | ДУ-39 | Т-100 | -//- | 4,19 | 10,34 |

| Д-326 | - | Т-140 | Пневмо-машины | 8,04 | 19,83 |

| Д-551А | - | МоАЗ-456 | -//- | 22,79 | 51,50 |

| Д-559 | - | БелАЗ-531 | -//- | 31,06 | 70,19 |

| Д-471Б | ДУ-12Б | Т-100 | Машина трамбовочная | 9,82 | 30,59 |

| ЦНИИС-РРМЗ | - | С-100 | -//- | 8,16 | 26,42 |

| Самоходные | |||||

| Д-469А | ДУ-11 | Гладкий каток | 3,02 | 13,66 | |

| Д-211В | ДУ-1 | -//- | 4,01 | 15,73 | |

| Д-399А | ДУ-88 | -//- | 3,61 | 14,57 | |

| Д-553 | ДУ-18 | -//- | 6,69 | 19,33 | |

| Д-400А | ДУ-9А | -//- | 4,28 | 16,31 | |

| Д-627 | ДУ-31 | Пневмо- машины | 18,61 | 39,76 | |

| Д-624 | ДУ-29 | -//- | 34,89 | 46,53 | |

| Д-684 | - | Виброкаток | 1,69 | 8,11 | |

| Д-455А | ДУ-10А | -//- | 1,98 | 8,46 | |

| Д-613А | ДУ-25А | -//- | 2,61 | 10,44 | |

| Д-634 | - | -//- | 6,83 | 18,59 | |

| Д-639 | - | -//- | 9,45 | 29,43 | |

Таблица 21 - Расчетная стоимость автомобилей

| Марка машины | Характе-ристика | Грузо-подъем-ность, т | Инвентарно-расчетная стоимость машины, тыс. руб. | Средняя стоимость машино-смены, руб. |

| 1 | 2 | 3 | 4 | 5 |

| ГАЗ-93Б | Самосвал | 2,55 | 1,58 | 12,6 |

| ГАЗ-53Б | -//- | 3,5 | 3,96 | 19,2 |

| ЗиЛ-585И | -//- | 3,5 | 1,87 | 18,2 |

| ЗиЛ-555 | -//- | 4,5 | 3,61 | 19,6 |

| КамАЗ-5510 | -//- | 7 | 6,21 | 25,96 |

| МАЗ-503Б | -//- | 7 | 6,42 | 26,16 |

| КрАЗ-222Б | -//- | 10 | 9,17 | 34,56 |

| КрАЗ-256 | -//- | 10 | 8,64 | 32,08 |

| КрАЗ-256Б | -//- | 12 | 9,01 | 34,64 |

| БелАЗ-540 | -//- | 27 | 26,15 | 64,16 |

| ГАЗ-63 | Бортовая | 2 | 1,71 | 15,76 |

| ГАЗ-66 | -//- | 3,80 | 15,60 | |

| ГАЗ-52 | -//- | 2,5 | 1,61 | 11,6 |

| ГАЗ-53А | -//- | 4 | 2,85 | 14,56 |

| ЗиЛ-154К | -//- | 4,5 | 3,30 | 17,68 |

| ЗиЛ-130-66 | -//- | 5 | 3,32 | 15,44 |

| КрАЗ-214Б | -//- | 7 | 10,49 | 28,48 |

| МАЗ-500 | -//- | 7,5 | 6,22 | 19,36 |

| КрАЗ-219Б | -//- | 12 | 9,95 | 29,36 |

| МАЗ-543 | -//- | 16 | 53,71 | 60,56 |

| ГАЗ-63Д | Тягач | 2,5 | 1,62 | 12,16 |

| ЗиЛ-157КВ | -//- | 4,35 | 3,4 | 17,92 |

| ЗиЛ-130В1 | -//- | 5 | 3,3 | 10,08 |

| МАЗ-504 | -//- | 7,45 | 6,06 | 23,84 |

| МАЗ-529 | -//- | 8 | 10,94 | 30,08 |

| МАЗ-538 | -//- | 26 | 40,55 | 74,72 |

| ГАЗ-51А | -//- | 2,5 | 1,28 | 12,30 |

| ЗиЛ-164А | -//- | 4 | 1,28 | 15,42 |

| МАЗ-205 | -//- | 6 | 3,53 | 17,64 |

| МАЗ-525 | -//- | 25 | 18,73 | 59,85 |

| МАЗ-530 | -//- | 40 | 38,52 | 77,99 |

| БелАЗ-448А | -//- | 40 | 38,73 | 78,94 |

Таблица 22 - Калькуляция затрат труда

| Обоснование ЕНиР | Наименование работ | Объем работ | Норма времени на единицу измерения, маш.-ч, чел.-ч | Затраты труда на весь объем работ, маш.-ч, чел.-ч | Расценка на единицу измерения, руб. | Стоимость затрат труда на объем работ, руб. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Таблица 23 - Потребность в материально-технических ресурсах

| Наименование | Тип | Марка | Количество | Техническая характеристика |

| 1 | 2 | 3 | 4 | 5 |

Таблица 24 - Календарный план производства работ

| Процесс | Объем работ | Затраты машинного времени, маш.-смен. | Затраты труда, чел.-дн. | Проектируемый % выполнения норм | Планируемые затраты труда, чел.-дн., маш.-смен. | Срок работ | Кол-во машин | Число звеньев | |||

| смены | дни | смены | дни | смены | дни | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Наименование операций, подлежащих контролю | Контроль качества выполнения операций | ||||

| Производителем работы | Мастером | Состав | Способ | Время | Привлекаемые службы |

| Подготовительные работы | Приемка разбивки основных осей и контуров котлована | Теодолитом, мерной лентой | До начала работ | Геодезическая | |

| Проверка наличия обноски с вертикальными откосами | Теодолитом, нивелиром | То же | То же | ||

| Подготовительные работы | Планировка поверхности и отвод поверхностных вод | Нивелиром | До начала разработки котлована | » | |

| Разработка котлована с сохранением структуры грунта основания | Вертикальные отметки | Глубиномером, нивелиром | В процессе разработки, по окончании разработки | Машинист экскаватора, геодезическая | |

| Геометрические размеры котлована, соответствие привязки к осям здания | Мерная лента | В процессе разработки | То же | ||

| Крутизна откосов | То же | То же | - | ||

Таблица 25 - Операционный контроль качества выполнения земляных работ

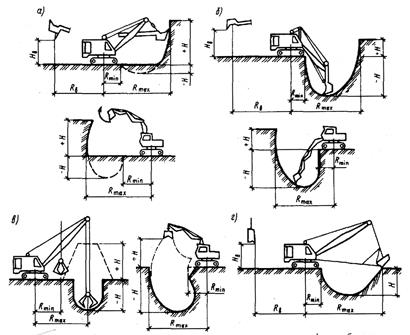

а – прямая лопата с канатным и гидравлическим приводом; б – то же, обратная лопата; в – то же грейфер; г – драглайн

Рисунок 1 - Схемы рабочих параметров одноковшового

экскаватора и профили забоев

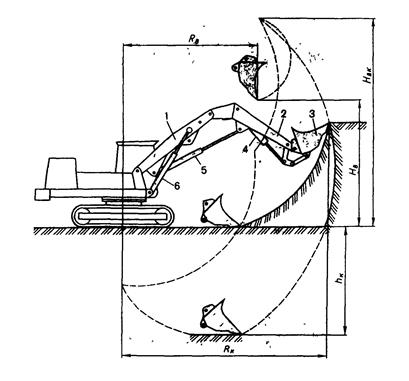

1 – стрела; 2 – рукоять; 3 – ковш; 4, 5, 6 – гидроцилиндры подъема стрелы, поворот рукояти и ковша

Рисунок 2 – Экскаватор с оборудованием прямая лопата

|

|

1 – стрела; 2, 3 – гидроцилиндры и повороты ковша; 4 – ковш; 5 - рукоять; 6, 7, 8 – гидроцилиндры подъема стрелы

Рисунок 3 – Экскаватор с оборудованием обратная лопата

|

|

1, 3, 5, 6 – управляющие тросы; 2 – стрела; 4 - ковш

Рисунок 4 – Экскаватор, оборудованный драглайном

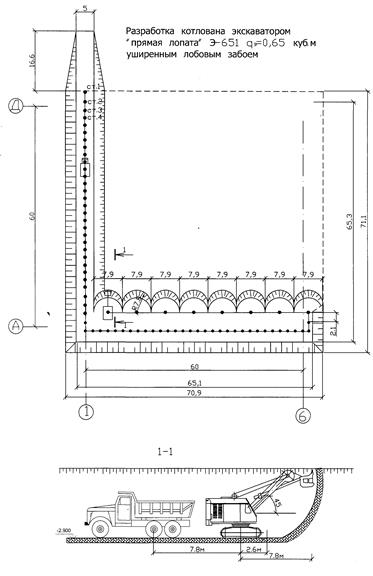

Рисунок 5 - Пример разработки котлована экскаватором прямая

лопата уширенным лобовым забоем

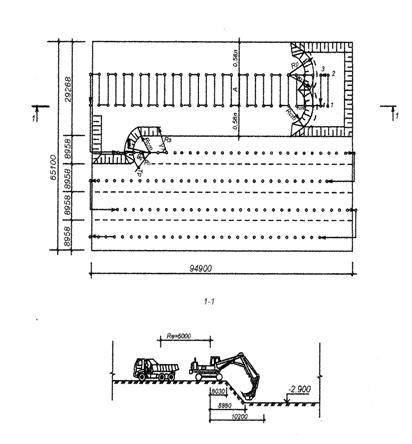

Рисунок 6 - Пример разработки котлована экскаватором,

оборудованным обратной лопатой

Рисунок 7 - Пример разработки котлована экскаватором,

оборудованным драглайном

ПРИЛОЖЕНИЕ Б

Таблица 1 - Технические характеристики автобетононасосов

| Показатель | СБ-126А | СБ- 126Б-1 | СБ- 170-1 | БН-80-20М2 |

| Производительность, м3/ч Вылет распределительной стрелы, м: - по горизонтали - по вертикали Угол поворота стрелы в плане, град. Габариты, мм: - длина - ширина - высота Стоимость маш.-ч, руб. Затраты труда на эксплуатацию, чел.-ч/маш.-ч Оптовая цена, руб. Число часов работы машины в год | 65 20 15,5 360 10000 2500 3800 5,54 2,83 14390 1375 | 60 18 20 355 10000 2500 3800 4,5 2,42 11350 1375 | 65 20 22 400 10000 2500 3800 5,54 3,25 14390 1375 | 5-65 16 19 360 9887 2500 3780 9,1 3,469 21500 1375 |

Таблица 2 - Производительность виброжелобов при подаче бетонной смеси, м3/ч

| Угол наклона виброжелоба к горизонту, град. | Подвижность бетонной смеси, см | ||||

| 1 | 3 | 5 | 8 | 10 | |

| 5 10 15 | 5 6 8 | 7 9 13 | 9 13 19 | 14 21 33 | 17 27 43 |

Таблица 3 - Технические характеристики автомобилей-самосвалов, которые после модернизации кузова могут быть применены для транспортирования бетонной смеси

| Показатель | ЗИЛ-ММЗ-555 | ЗИЛ- ММЗ-4052 | КамАЗ-5511 | МАЗ- 5549 | КрАЗ-25651 |

| Геометрический объем кузова, м3 Объем перевозимой смеси, м3 Грузоподъемность, кг Стоимость маш.-ч, руб. Затраты труда на эксплуатацию, чел.-ч/маш.-ч Оптовая цена, руб. | 3 2 5250 2,96 1,42 3050 | 3,8 2 5800 3,03 1,48 3270 | 7,2 3 10000 5,21 2,18 5210 | 5,1 2,5 8000 3,47 1,79 3450 | 6 3 12000 4,75 1,199 4750 |

Таблица 4 - Технические характеристики оборудования для вибротранспорта бетонной смеси

| Показатель | Виброжелоб | Вибропитатель |

| Тип вибратора Вместимость, м3 Габариты, мм: - длина - ширина - высота | ИВ-2А(С-414А) - 4330, 6330 800 580 | С-414А(ИВ-2А) 1,6 3000 2520 1050 |

Таблица 5 - Технические характеристики самоходных бетоноукладчиков

| Показатель | УБК-132 | БУ-1 | БУМ-1 | ЭМ-44 | ЛБУ-20 |

| Производительность, м3/ч Базовая машина Длина стрелы ленточного конвейера, м Вылет стрелы, м Угол поворота стрелы, град., до Угол подъема стрелы, град., до Высота подачи бетонной смеси, м Вместимость приемного бункера, м3 Габариты, мм: - длина(при макси-мальном вылете стрелы) - ширина - высота Стоимость маш.-ч, руб. Затраты труда на эксплуа-тацию, чел.-ч/маш.-ч Оптовая цена, руб. Затраты труда, чел.-ч, - на монтаж - демонтаж - доставку Стоимость, руб. - монтажа - демонтажа - доставки Число часов работы машины в год | 11 Трактор ДТ-75 14,9 11 100 20 5,5 1,6 18900 2400 4700 5,47 1,6 11540 1,6 - 0,32 3,6 - 3,6 1375 | 11 Трактор С-100ПГ 12,6 10 150 15 до 3 2,4 12600 2900 2800 5,72 1,81 16840 1,6 - 0,7 6,3 - 4 1375 | 9 Погруз-чик Т-107 10 10 20 10 2,8 1,6 16870 2800 3300 3,09 1,95 5940 0,8 - 0,92 6,3 - 2,7 1375 | 15 Трактор С-100М 16 14 180 10 до 5,5 1,6 22170 2900 3920 6,8 1,87 11540 1,6 - 1,2 6,3 - 4 1375 | 20 Экскава-тор Э-362 21 3-20 360 60 до 8 3,2 25100 2900 3950 5,34 3,29 16840 1,6 - 0,7 3,6 - 1,8 1375 |

Таблица 6 - Технические характеристики автобетоносмесителей

| Показатель | СБ-69Б | СБ- 92-1А | СБ-127 | СБ-130 | АМ-6 |

| Вместимость смеситель-ного барабана по готовому замесу, м3 Высота выгрузки материала, мм Базовый автомобиль Габариты, мм: - длина - ширина - высота Мощность привода смесительного барабана, кВт Стоимость маш.-ч, руб. Затраты труда на эксплуатацию, чел.-ч/маш.-ч Оптовая цена, руб. Число часов работы машины в год | 2,5 960 МАЗ-503 6630 2630 3420 40 2,7 2,6 10620 2050 | 4 960 КамАЗ-5511 7280 2500 3480 37 4 3,07 14520 2050 | 6 960 КамАЗ-5511 7380 2500 3480 38 5 3,2 18000 2050 | 8 960 КамАЗ-5412 11200 2500 3650 70 7,6 3,3 22400 2050 | 6 960 КрАЗ-250 9930 2500 3540 50 5 3,2 18500 2050 |

Таблица 7 - Технические характеристики автобетоновозов

| Показатель | СБ-113 | СБ- 113М | СБ-124 | СБ-128 | А3-32 |

| Модель шасси Вместимость кузова, м3 Грузоподъемность, т Высота выгрузки, мм Габариты, мм: - длина - ширина - высота Средняя стоимость доставки бетонной смеси, руб./м3 Затраты труда на эксплуатацию, чел.-ч/маш.-ч Оптовая цена, руб. | ЗИЛ-130Д 1,6 3,8 1600 5730 2500 2675 0,296 1,5 5910 | МАЗ-504Г 3 6,6 1600 5850 2600 2640 0,32 1,6 7200 | КамАЗ-5511 4,5 8,5 1200 6790 2880 2880 0,138 2,5 14400 | КрАЗ-6505 6 14 1200 7985 2500 3200 0,41 2,03 15500 | МАЗ-503А 3,2 8 1250 5780 2600 2930 0,3 1,6 7500 |

Таблица 8 - Технические характеристики глубинных электрических вибраторов

| Показатель | ИБ-113 | ИВ-112 | ИВ-108 | ИВ-102 | ИВ-103 |

| Корпус, мм: - диаметр - длина рабочей части Частота вибрации, кол./мин. Мощность электродвигателя, кВт Напряжение, В | 38 400 2000 0,55 40 | 51 400 16000 0,55 40 | 76 480 12000 0,55 40 | 76 485 12000 0,75 40 | 114 480 7400 0,8 40 |

Таблица 9 - Вписываемость кранов в стесненных условиях

| Тип и марка крана | Ширина проезжей части, м | Установочная площадка, м | Ширина крана с выносными опорами, м |

| Автокраны и краны на спец. шасси автомобильного типа | |||

| МКА-6,3 СМК-10 МКА-10М КС-3562А КС-4571 МКА-16 КС-5473А КС-6471 | 2,7 2,9 2,75 3 2,8 2,8 2,6 2,9 | 11,25х4,6 15,4х4,8 15,3х4,7 15,2х4,9 13,6х4,7 16,3х4,7 14х4,5 15,7х4,75 | 3,5 4,4 4,4 3,45 4,4 4,4 5,18 5,8 |

| Краны пневмоколесные | |||

| КС-4372М КС-5363А МКП-25ъ КС-8362А | 2,6 3,4 3,3 3,7 | 12,2х4,5 16,1х5,3 21,5х5,2 28,9х5,6 | 4,0 4,58 4,4 6,2 |

| Краны гусеничные | |||

| МКГ-16М МКГ-25БР РДК-25 МКГ-40 ДЭК-50 СКГ-63/100 | 3,3 3,3 3,3 4,4 5,2 5,2 | 9,4х9,4 9,2х9,2 9,8х9,8 11,4х11,4 12х12 11,4х11,4 | Радиус поворота платформы 3,2 4,3 3,225 4,3 5,1 5,11 |

Таблица 10 - Технические характеристики понизительных трехфазных трансформаторов переменного тока

| Показатель | ИВ-4 | ИВ-9 | ИВ-10 |