Получение гипсового вяжущего варкой в жидких средах

1. Определить концентрацию используемого раствора соли (состав соли дает преподаватель), чтобы температура его кипения находилась в пределах 105…115 °С, используя справочные данные табл. 6.1 [29].

2. Измельчение гипсового камня в шаровой мельнице в течение 20-40 мин, до полного прохождения через сито № 02.

3. Приготовление смеси для варки.

Таблица 6.1

Температура кипения водных растворов солей и оснований

| Вещество | Концентрация, г/100 г воды | ||||

| 10 | 25 | 50 | 75 | 100 | |

| tкип, °С* | |||||

| CaCl2 | – | 105,0 | 113,0 | 122,0 | 129,7 |

| Ca(NO3)2 | 101,0 | 102,5 | 105,0 | 107,5 | 110,0 |

| K2CO3 | – | 102,2 | 105,3 | 108,4 | 113,1 |

| KCl | 101,0 | 103,3 | 107,7 | – | – |

| KNO3 | – | 101,7 | 103,2 | 104,6 | 106,0 |

| K2SO4 | 100,7 | 101,7 | – | – | – |

| MgCl2 | 102,2 | 106,5 | 120,4 | – | – |

| MgSO4 | 100,6 | 101,6 | 104,3 | 108,0 | – |

| Na2CO3 | 101,0 | 102,4 | 104,9 | – | – |

| NaCl | 101,6 | 104,6 | – | – | – |

| NaNO3 | 101,1 | 102,7 | 105,2 | 107,6 | 110,1 |

| Na2SO4 | 100,6 | 101,6 | – | – | – |

| * Температуры кипения даны для нормального атмосферного давления | |||||

4. Варка в течение 70 минут при температуре, соответствующей температуре кипения данной соли.

5. Промывка водой полученного вяжущего от раствора соли.

6. Сушка до влажности W=0%.

7. Измельчение до полного прохождения через сито № 008.

Определение сроков схватывания гипсового теста стандартной консистенции (нормальной густоты)

Гипсовым тестом принято называть пластичную тестообразную однородную массу, состоящую из тонкомолотого строительного гипса и воды, взятых в определённом количественном отношении. Гипсовое тесто, освобождённое из полого сосуда диаметром 5 см и высотой 10 см, свободно растекающееся по горизонтальной поверхности, образующее на ней конусообразную лепёшку, диаметр основания которой составляет 12 см, считается гипсовым тестом нормальной густоты. Количественное соотношение в тесте между гипсом и водой характеризуется водогипсовым соотношением, которое, будучи выраженным в процентах, может колебаться от 60 до 80 по отношению к массе гипса.

Практически нормальную густоту гипсового теста определяют при помощи вискозиметра Суттарда. Он состоит из плоскополированного зеркального стекла размером 20×20 см и полого, латунного, полированного цилиндра высотой 10 см и диаметром 5 см. На стекло или на лист ватмана такого же размера, как и стекло, наносят шкалу (ряд концентрических окружностей диаметром от 6 до 14 см через каждый сантиметр и от 14 до 20 см – через каждые 2 см). Лист с нанесёнными окружностями подкладывают под стекло и плотно прижимают к нему. Поверхность стекла и латунный цилиндр перед каждым опытом осматривают, очищают от загрязнений и остатков прежних испытаний. Чистое стекло вместе с прикреплённой к нему шкалой из концентрических окружностей кладут по уровню строго горизонтально на стол. Зеркальную поверхность стекла смачивают влажным тампоном из мягкой ткани, в центре стекла устанавливают латунный цилиндр, предварительно увлажнённый с внутренней стороны.

Для определения нормальной густоты гипсового теста в чистую чашку из коррозионностойкого материала вместимостью более 500 см3, предварительно протертую тканью, вливают воду, масса которой зависит от свойств гипсового вяжущего (~180-240 мл). Затем в воду в течение 2-5 с всыпают от 300 г гипсового вяжущего. Массу перемешивают в ручную специальной лопаткой в течение 30 с до однородной массы, начиная отсчет времени от начала всыпания гипсового вяжущего в воду. Полученную массу оставляют в покое на 1 мин, затем перемешивают двумя резкими взмахами лопатки и быстро наполняют цилиндр, установленный в центре стекла. Излишки гипсового теста срезают линейкой. Цилиндр и стекло предварительно протирают тканью. На всю операцию отводится не более 30 с. После окончания цилиндр очень быстро поднимают вертикально на высоту 15-20 см и отводят в сторону. Диаметр расплыва измеряют непосредственно после поднятия цилиндра линейкой в двух перпендикулярных направлениях с погрешностью не более 5 мм и вычисляют среднее арифметическое значение. Если диаметр расплыва теста не соответствует (180 ± 5) мм, испытание повторяют с измененной массой воды.

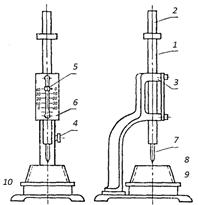

При определении сроков схватывания перед началом испытания проверяют, свободно ли опускается стержень прибора Вика (см. рис. 6.1), а также нулевое положение подвижной части.

Процесс схватывания выражается в том, что пластичная масса, обладающая большой подвижностью, начинает густеть и уплотняться, что отвечает началу схватывания. В дальнейшем эта масса всё больше уплотняется, окончательно теряет пластичность и постепенно превращается в твёрдое тело, не обладающее сначала существенной прочностью. Этот момент соответствует концу схватывания. После этого происходят дальнейшие физические и химические преобразования, сопровождающиеся нарастанием прочности – это характеризует собой твердение вяжущих веществ.

Кольцо 8, предварительно протертое и смазанное минеральным маслом и установленное на полированную пластинку 9, заполняют тестом. Гипсовое тесто нормальной густоты готовят по водогипсовому отношению, установленному предыдущим опытом. Для удаления попавшего в тесто воздуха кольцо с пластинкой 4-5 раз встряхивают путем поднятия и опускания одной из сторон пластинки 9 примерно на 10 мм. После этого излишки теста срезают линейкой и заполненную форму на  пластинке устанавливают на основании 10 прибора Вика.

пластинке устанавливают на основании 10 прибора Вика.

Подвижную часть прибора 1 с иглой 7 устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем иглу свободно опускают в кольцо с тестом. На подвижном стержне наглухо закреплена стрелка-указатель 5, которая через щель в шкале 6 выступает наружу и при передвижении стержня скользит по миллиметровой шкале, указывая глубину погружения иглы в тесто. Испытание начинают с того, что быстро отпускают винт 4, зажимающий стержень 1. Погружение производят один раз каждые 30 с, начиная с целого числа минут. Глубину погружения отмечают по шкале, а время от момента затворения гипса водой – по секундомеру. Затем стержень с иглой поднимают вверх и закрепляют в исходном положении. После каждого погружения иглу тщательно вытирают, а пластинку вместе с кольцом передвигают так, чтобы игла при новом погружении попадала в другое место поверхности теста. Каждое последующее погружение иглы проводится через 10 с в таком же порядке.

Подвижную часть прибора 1 с иглой 7 устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем иглу свободно опускают в кольцо с тестом. На подвижном стержне наглухо закреплена стрелка-указатель 5, которая через щель в шкале 6 выступает наружу и при передвижении стержня скользит по миллиметровой шкале, указывая глубину погружения иглы в тесто. Испытание начинают с того, что быстро отпускают винт 4, зажимающий стержень 1. Погружение производят один раз каждые 30 с, начиная с целого числа минут. Глубину погружения отмечают по шкале, а время от момента затворения гипса водой – по секундомеру. Затем стержень с иглой поднимают вверх и закрепляют в исходном положении. После каждого погружения иглу тщательно вытирают, а пластинку вместе с кольцом передвигают так, чтобы игла при новом погружении попадала в другое место поверхности теста. Каждое последующее погружение иглы проводится через 10 с в таком же порядке.

Начало схватывания определяют числом минут, истекших от момента добавления вяжущего к воде до момента, когда свободно опущенная игла после погружения в тесто первый раз не доходит до поверхности пластинки на 0,5 мм, а конец схватывания – когда свободно опущенная игла погружается на глубину не более 1 мм. Время начала и конца схватывания выражают числом минут.

Начало схватывания для всех сортов строительного гипса должно наступать не ранее чем через 4 мин, а конец схватывания не ранее чем через 6 мин и не позднее чем через 30 мин после начала затворения гипсового теста.

Определение прочностных характеристик гипса

Для изготовления образцов-балочек (рис. 6.2) размером 40×40×160 мм берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг.

|

Гипсовое вяжущее в течение 5-20 с засыпают в чашку с водой, взятой в количестве, необходимом для получения теста стандартной консистенции. После засыпания вяжущего смесь интенсивно перемешивают в ручную специальной лопактой в течение 60 с до получения однородного теста, которым заливают форму из коррозионного материала. Предварительно внутреннюю поверхность металлических форм слегка смазывают минеральным маслом средней вязкости. Отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту от 8 до 10 мм и опускают. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15 ± 5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний.

Тесто в формах выдерживают при комнатной температуре в течение 1 ч, в течение которого оно схватывается и твердеет. Затем формы разбирают, а отформованные образцы тщательно осматривают. Пригодными для испытания считаются образцы, не имеющие никаких внешних дефектов, не отклоняющиеся от плоскости более чем на 0,5 мм, и у которых прилегающие к опорным валкам грани во время испытания образцов параллельны между собой. Образцы, не удовлетворяющие указанным требованиям, бракуются и испытаниям не подвергаются.

Определение предела прочности на растяжение при изгибе

На изгиб образцы испытывают на гидравлических прессах, удовлетворяющих требованиям ГОСТ 8905-67 либо на приборе Михаэлиса, приспособленном для этой цели, либо на приборе МИИ-100.

Для проведения испытаний образец устанавливают на опоры прибора для испытания на изгиб по ГОСТ 310.4-81 таким образом, чтобы те грани его, которые были горизонтальными при изготовлении, находились в вертикальном положении. Расчет предела прочности σ производят по формуле:

, [МПа] или

, [МПа] или  , [кгс/см2],

, [кгс/см2],

где F – разрушающая нагрузка в МПа или кгс/см2.

Предел прочности при изгибе вычисляют как среднее арифметическое результатов трех испытаний.

Определение предела прочности на сжатие

Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Определение ведут на гидравлических прессах, удовлетворяющих требованиям ГОСТ 8905-67. Каждую половинку балочки испытывают отдельно. Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца (рис. 6.3). Образец вместе с пластинами подвергают сжатию на прессе. Время от начала равномерного нагружения образца до его разрушения должно составлять от 5 до 30 с, средняя скорость нарастания нагрузки при испытании должна быть (10 ± 5) кг/см2 в секунду.

|

Предел прочности на сжатие одного образца определяют как частное от деления величины разрушающей нагрузки (кгс) на рабочую площадь пластины. Так как размеры зажимающих половинку балочки пластинок стандартизованы и составляют 62,5×40 = 2500 мм2, или S=25 см2:

Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов.

По ГОСТ 125-70 строительный гипс делится на три сорта. Предел прочности при изгибе должен составлять после 1,5 часа твердения (с момента начала затворения) не менее 2,7 МПа для I сорта; не менее 2,2 и 1,7 МПа для II и III сорта. Значение предела прочности при сжатии должна составлять для I сорта не менее 5,5 МПа, для II сорта – 4,5 и для III сорта – 3,5 МПа. Для формовочного гипса значение предела прочности при сжатии после суточного твердения с момента начала затворения водой для I и II сорта должна составлять не менее 7,5 и 6,5 МПа.