Принцип работы системы «масло+воздух».

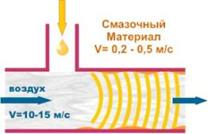

От смазочной станции масло и воздух по отдельным трубопроводам подаются к питателям масляновоздушным, из которых масло определенными дозами и цикличностью подается во вторичный трубопровод, внутри которого масляная пленка волнообразно по стенке переносится потоком сжатого воздуха к точкам смазки. На выходе трубопровода образуется непрерывный равномерный поток, который образует тончайшую эластогидрадинамическую пленку на смазываемой поверхности. В зависимости от конструкции узла и способа распределения масло подается на смазываемую поверхность или через специальные форсунки (дюзы), доставляется к каждому месту трения без образования масляного тумана, а воздух отводится через дренаж. Расположение в пространстве трубопровода может быть любым, его можно провести даже вертикально вверх. Подача сжатого воздуха для транспортирования масла в подшипниковые узлы обеспечивает их частичное охлаждение и предотвращает попадание грязи, окалины и др. частиц, т.к. создается избыточное давление 0,1-0,3 кг/см2 в подшипниковых полостях.

Рис.4 - Система смазки "масло-воздух"

Смазка "масло-воздух" обеспечивает точную дозировку масла каждому подшипнику независимо с точностью до 0,01 см3/мин., создает оптимальные условия смазывания, устраняет опасность для обслуживающего персонала и дает следующие результаты: огромная экономия смазочных материалов (расход в 15-30 раз меньше, чем при пластичном смазывании, в 5 раз меньше, чем при масляном тумане); увеличение срока службы подшипников (не менее, чем в 2-5 раз); значительное увеличение промежутков между проверками узлов; нет затрат на удаление отработанных пластичных смазок; простота и надежность герметизации узлов трения; увеличение параметров быстроходности до 1,8 х 106 min-1 mm; улучшение качества проката (нет загрязнений); сокращение обслуживающего персонала; снижение затрат на техническое обслуживание и ремонт; значительное улучшение экологического состояния производства.

Регулировкой доз подаваемого масла, частотой его подачи и расходом воздуха можно выбрать оптимальный режим смазывания для каждого узла трения независимо. Преимуществом системы "масло-воздух" является возможность использования высоковязких жидких масел классов ISO VG 120-680 (и выше) и отсутствие быстроизнашивающихся подвижных частей, узлов и механизмов.

Смазка "масло-воздух" является предпочтительной в экстремальных условиях, например, при: высокой теплонагрузке подшипника на прокатных станах, установках непрерывной разливки стали и холодильниках; воздействия пыли, вредных газов, например, в химическом производстве, шлифовальных станках и т.п.

Данная система смазки объединяет в себе целый ряд свойств, которые не могут быть достигнуты при использований отдельного маслораспылителя:

• Высокая гомогенность (одинаковость размеров частиц) масляного тумана.

• Высокая дисперсность масляного тумана, благодаря которой воздух, содержащий масло, может транспортироваться на дистанции до 500 метров, не теряя своей смазочной способности.

• Подача масла осуществляется непрерывно, в отличие от стандартных маслораспылителей, где подача прерывается в период нарастания масляной капли.

• Благодаря вышеуказанным свойствам потребление масла снижается на 90-95% по сравнению с системами, где используются стандартные маслораспылители.

• Малое загрязнение воздуха, т.к. требуемая концентрация масла в воздухе невелика, Отсутствие скоплений излишков масла вокруг глушителей и выхлопных отверстий пневмоустройств.

• Перепад давления по всей сети трубопроводов происходит лишь единожды, что приводит к экономии энергии.

• Возможность регулирования перепада давления обеспечивает возможность дозировки количества вводимого масла в соответствии с потребностями, перепад давления на приборе остается постоянным независимо от объемного расхода.

• Увеличение интервалов техобслуживания используемых приборов при более высоком сроке службы и сокращенном расходе масла.

• Централизованное снабжение всех линий сборки маслосодержащим сжатым воздухом в комбинации с большим обьемом масла в приборе обеспечивают гораздо более простой и экономичный контроль.

10. ЦИРКУЛЯЦИОННЫЕ СИСТЕМЫ СМАЗКИ

Циркуляционная жидкая смазка, осуществляемая под давлением, является самой совершенной и наиболее современной по сравнению с другими способами и в большинстве случаев удовлетворяет условиям смазывания машин металлургического оборудования. В централизованной циркуляционной системе масло перемещается по маслопроводам, образующим замкнутый кольцевой путь, смазывает трущиеся поверхности, проходит ряд агрегатов, где фильтруется, охлаждается и т. д.

Смазка движется под давлением, создаваемым насосом. Таким образом, в рассматриваемой системе смазки масло, выйдя из бака, проходит через всю магистраль и опять возвращается в тот же бак. Практически теряется лишь небольшое количество масла, оставшегося на смазываемых поверхностях, испаряющегося и выдавливаемого через уплотнения. При циркуляции масло не только смазывает, но и охлаждает узлы трения и уносит с собой все посторонние вещества, присутствие которых в смазочном слое недопустимо.

Циркуляционная смазка при постоянном и повторном использовании смазочного материала, находящегося в непрерывной циркуляции является наиболее экономически выгодным способом централизованной смазки. Однако при выборе системы жидкой смазки машины необходимо учитывать, что оборудование, составляющее циркуляционную систему, довольно сложно, дорого, больших размеров и требует применения надежных уплотнений во всех соединениях. Поэтому централизованную циркуляционную смазку следует применять лишь в тех случаях, когда могут быть использованы все технические преимущества этой системы.

К циркуляционной системе может быть отнесена любая система подачи жидкой смазки, при которой отработавшее масло возвращается в резервуар или отстойник или находится в непрерывной подвижности без циркуляции по трубопроводам. В самой системе, рассчитанной на смазку многих машин, могут быть более мелкие циркуляционные системы, не связанные с основной системой, обслуживающие некоторые отдельные машины. Кроме того, наряду с применением централизованной смазки можно в одной и той же машине или в комплексе машин применять и. другие способы подачи смазочного материала, например индивидуальную смазку при помощи ручных масленок, смазку окунанием и т. п.

В зависимости от способа подачи масла к трущимся поверхностям может быть свободная или принудительная его циркуляция в системе. При свободной циркуляции подачу осуществляют при помощи устройств, обеспечивающих непрерывный поток масла. К таким устройствам относятся некоторые виды фитилей, конусы для смазывания центробежным способом, трубы для подачи масла самозасасыванием и т.п.

Системы смазки большинства ГТД выполняются по циркуляционной схеме, обеспечивающей существенно меньший расход масла и большую допустимую продолжительность непрерывной работы.

В зависимости от условий работы узлов трения и возможности подвода масла к трущимся поверхностям различают следующие способы смазки:

— смазка под давлением. При этом масло под давлением, создаваемым масляным насосом, поступает непосредственно на трущиеся поверхности по специальным каналам в корпусах и деталях. Таким способом смазываются, как правило, подшипники скольжения приводов и редукторов;

— смазка струйной подачей. В этом случае масло под давлением через, специальные форсунки-жиклеры нагнетается направленной струей на трущиеся поверхности. При этом обеспечиваются интенсивная прокачка масла между трущимися деталями, хороший отвод тепла и вымывание продуктов износа. Таким способом смазываются подшипники качения опор роторов, зубья шестерен редукторов и шлицевые соединения. В зависимости от необходимой прокачки масла через опоры роторов ГТД применяют трех-, шести- и двенадцатиточечную подачу масла через жиклеры, устанавливаемые равномерно по окружности подшипников;

— смазка разбрызгиванием (барботажем). Масло при таком способе разбрызгивается подвижными и вращающимися деталями двигателя, раздробляется на мельчайшие капельки, образующиеся в полостях опор, корпусах редукторов и приводов в масляный туман. Капельки масла проникают через зазоры между трущимися поверхностями или оседают на них. Так смазываются подшипники качения и шестерни приводов. Благодаря наличию масляного тумана в воздушно-масляных полостях ГТД масло, обладающее липкостью, покрывает детали пленкой, предотвращающей их от коррозии.

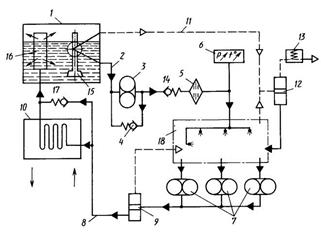

Циркуляционная система смазки любого двигателя состоит из трех подсистем: нагнетания, откачивания и суфлирования (рис.1).

Для нагнетания масла и подачи его в требуемые места масло из бака 1 поступает по всасывающей магистрали 2 к нагнетающему маслонасосу 3, далее проходит через фильтр тонкой очистки 5 и по трубопроводам поступает к масляным форсункам.

Давление и температура масла за маслонасосом постоянно контролируются посредством устанавливаемых датчиков 6.

Использованное масло самотеком стекает в маслоотстойники опор роторов и в поддоны коробки приводов агрегатов, откуда откачивающими маслонасосами 7 по трубопроводам 8 доставляется обратно в бак, проходя по пути воздухоотделитель 9, удаляющий воздух из вспененного масла, и радиатор 10, снижающий температуру масла.

Для слива масла самотеком должны быть предусмотрены достаточные сечения проходов масла и сливных трубопроводов. Каждая сливная емкость внутри двигателя должна иметь свой откачивающий насос.

Суфлирование масляных полостей производится для удаления воздуха и газа, прорывающихся через уплотнения масляных полостей из газовоздушных полостей с повышенным давлением.

Все масляные полости сообщаются между собой, и посредством центробежного суфлера 12 воздух выводится в атмосферу. Суфлер сепарирует частицы масла посредством вращения выбрасываемого воздуха и возвращает масло в маслосистему.

В ГТД с так называемой открытой системой суфлирования полости сообщаются непосредственно с атмосферой и давление в них близко к атмосферному. Это давление падает с высотой полета, поэтому снижается производительность маслонасосов, определяющая высотность масляной системы двигателя, т. е. ту высоту, до которой обеспечивается подача необходимого количества масла к подшипникам.

В большинстве двигателей с целью повышения высотности масляной системы суфлирующие системы выполняют закрытыми, что означает поддерживание в масляных полостях, включая маслобак, некоторого избыточного давления. Это достигается установкой на суфлер баростатического клапана 13, который автоматически управляет выходной площадью суфлера.

Одним из важных свойств маслосистемы является рациональное размещение ее элементов на двигателе, включая маслоагрегаты. Размещение маслобака предпочтительно проводить выше продольной оси двигателя, а нагнетающий маслонасос— в самой нижней части двигателя. Это обеспечивает постоянный напор масла на входе в маслонасос и создает благоприятные условия работы в высотных условиях.

Во избежание перетекания масла из маслобака на стоянке устанавливают обратный клапан 14 со слабой пружиной, открывающийся в начале работы двигателя.

Для бесперебойного поступления масла из маслобака к насосу при любых эволюциях летательного аппарата заборник масла в баке часто выполняют в виде качающегося на оси маятникового заборника масла 15, ориентированного своим тяжелым концом в сторону перемещающегося объема масла. Противоположный, более легкий конец этого патрубка используют для суфлирования бака. Для освобождения откачиваемого из двигателя и поступающего в маслобак масла от содержащегося в нем воздуха в маслобаках устанавливают воздухоотделители 16 центробежного типа.

Маслосборники масла, сливающегося из подшипников ротора двигателя, располагают по числу опор. Масло откачивают из них раздельными секциями откачивающего маслонасоса или несколькими маслонасосами, что обеспечивает надежную откачку масла при продолжительном наборе высоты или при пикировании самолета.

Масляные трубопроводы нагнетающей магистрали обычно выполняют с небольшим проходным сечением. Скорость движения масла в них может лежать в пределах 1,5 ... 3 м/с. Сечения трубопроводов, подводящих масло от бака к нагнетающему насосу, а также откачивающих и суфлирующих трубопроводов выполняются в 1,5 ... 2 раза большими. Этого требует вспененность масла, содержащего при стандартных атмосферных условиях до 7 ... 10 % по объему пузырьков воздуха.

В ГТД с высоким уровнем температур воздуха и газа принимают специальные меры по теплоизоляции масляных полостей и трубопроводов в горячих местах. Это необходимо для уменьшения дополнительного подогрева откачиваемого масла, особенно в застойных зонах, а также для устранения его коксования на горячих поверхностях.

Охлаждение масла в большинстве ГТД с замкнутой масляной схемой осуществляется в топливомасляных радиаторах (ТМР).

Топливомасляные радиаторы применяются двух типов: низкого и высокого давления. В первом случае топливо для охлаждения масла отбирается из топливной магистрали до топливного насоса, во втором — за ним. ТМР высокого давления допускают возможность более высокого подогрева топлива и отличаются большей компактностью, но, находясь под высоким давлением топлива, они должны обладать высокой прочностью и надежностью.

Воздушно-масляные радиаторы применяют для ТВД. Последние обладают высокой теплоотдачей в масло и недостаточным хладоресурсом топлива.

На турбовинтовых мощных двигателях масляную систему выполняют по типу короткозамкнутой циркуляционной схемы, отличающейся от приведенной на рис. 12.1 тем, что только небольшая часть масла — до 15 %, пройдя радиатор, поступает в маслобак. Это необходимо для прогрева находящегося в баке масла. Основная часть масла подается непосредственно на вход в нагнетающий насос. Для подачи резервного масла из маслобака служит дополнительный маслонасос. Уменьшение количества циркулирующего масла ускоряет процесс его прогрева в системе, облегчает запуск двигателя при низких температурах, повышает высотность масляной системы, так как откачивающие маслонасосы и дополнительный маслонасос увеличивают давление масла на входе в нагнетающий насос. При этом упрощается система суфлирования, выполняемая открытой.

В целях строгой дозировки прокачки масла его подвод к местам трения, включая смазывание подшипников качения, выполняют через калиброванные струйные форсунки.

В масляных системах большинства двигателей широко используется принцип модульности конструкции. С этой целью в одном агрегате объединяются такие узлы, как маслобак и топливно-масляный радиатор низкого давления топлива, нагнетающий и откачивающий насосы с фильтром тонкой очистки. Это приводит к сосредоточению всей системы смазки в небольшом числе агрегатов, сокращению числа и длины трубопроводов и наружных стыков.

Надежность работы масляной системы двигателя требует систематической проверки объема масла в баке и его пополнения, а также осмотра состояния маслофильтров тонкой очистки. Для удобства эксплуатации мерные и заправочные устройства, а также маслофильтры тонкой очистки располагают в хорошо доступных местах для подхода, легкого съема и промывки фильтрующих элементов. Состояние маслофильтров позволяет по виду и количеству продуктов износа и кокса судить о работоспособности двигателя, а в отдельных случаях предупреждать возможную неисправность узлов двигателя. Смена масла производится в установленные регламентом сроки.

Техническое состояние системы смазки ГТД в условиях полета автоматически контролируется. Ряд факторов позволяет судить о ее исправности.

К таким факторам относятся:

¾ давление нагнетаемого масла,

¾ температура масла (чаще выходящего — более нагретого),

¾ количество масла в баке, особенно для летательных аппаратов с большой продолжительностью полета,

¾ отсутствие в масле металлической стружки, появляющейся в случаях недопустимого износа (начала разрушения) подшипников, зубчатых колес, деталей уплотнения масляных полостей и др. Наличие стружки оценивается по наличию ферромагнитной стружки на магнитной пробке, устанавливаемой в магистрали слива из опор (Рис.2), а также фиксируется специальными датчиками сигнализатора стружки в масле (Рис3).

Контроль осуществляется стандартными датчиками или специальными сигнализаторами, срабатывающими при отклонении от установленных норм.