Системи турбонаддуву

При турбонаддуві для стиску повітря і його нагнітання в циліндри використовується енергія відпрацьованих газів, яка в двигунах без наддуву просто втрачається. Системи такого наддуву мають ряд переваг перед іншими системами:

- коефіцієнт корисної дії і економічність силової установки вищі,

тому що відсутні втрати енергії на привод компресора;

- тиск наддуву змінюється автоматично із зміною потужності

двигуна, що підвищує ККД турбокомпресора;

- сучасні турбокомпресори досить компактні завдяки високій

частоті обертання вала (40000...120000  ).

).

На практиці застосовуються два варіанти підведення відпрацьованих газів до газової турбіни турбокомпресора:

- від загального випускного колектора - системи з постійним

тиском перед газовою турбіною;

- від кожного циліндра або групи циліндрів - імпульсні системи

наддуву.

На автомобільних дизелях переважно застосовують системи з постійним тиском перед турбіною. В них значно простіша система випуску, менші втрати в газоповітряних трактах і проточній частині турбіни. Турбокомпресори використовуються, як правило, з радіальними доцентровими турбінами і відцентровими компресорами.

Агрегати наддуву

Основою системи турбонаддуву і в той же час найбільш складним її елементом є турбокомпресор - агрегат, який складається з компресора 2 і газової турбіни 4, робочі колеса яких сидять на одному валу, а вал обертається в корпусі (рис.2, а). Відпрацьовані гази під тиском  надходять у впускний патрубок турбіни 4 і потрапляють в міжлопаточні канали робочого колеса. Тангенційна сила потоку газів створює момент, який обертає робоче колесо. Одночасно обертається і колесо 2 компресора, що нагнітає повітря під тиском

надходять у впускний патрубок турбіни 4 і потрапляють в міжлопаточні канали робочого колеса. Тангенційна сила потоку газів створює момент, який обертає робоче колесо. Одночасно обертається і колесо 2 компресора, що нагнітає повітря під тиском  у впускний колектор. За робочим колесом компресора розміщується дифузор, який має перемінну площу поперечного перерізу. Його площа в напрямку руху заряду поступово збільшується, завдяки цьому швидкість заряду падає, а тиск підвищується.

у впускний колектор. За робочим колесом компресора розміщується дифузор, який має перемінну площу поперечного перерізу. Його площа в напрямку руху заряду поступово збільшується, завдяки цьому швидкість заряду падає, а тиск підвищується.

а) б)

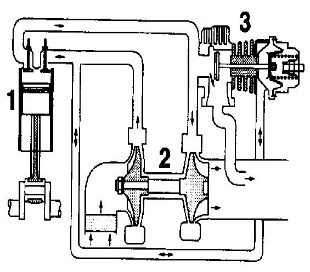

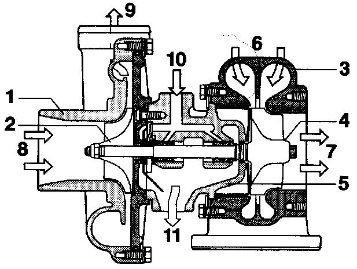

Рис. 2. Турбокомпресор:

а – схема турбокомпресора (1-кожух компресора; 2-колесо компресора; 3-кожух турбіни; 4-колесо турбіни; 5-корпус підшипників; 6-вхід відпрацьованих газів; 7-вихід відпрацьованих газів; 8-вхід атмосферного повітря; 9-вихід стиснутого повітря; 10-подача масла; 11-злив масла;

б – схема регулювання тиску наддуву перепускним клапаном (1-двигун; 2-турбокомпресор; 3-перепускний клапан)

Вал з колесами турбіни та компресора є ротором турбокомпресора, який розкручується турбіною до дуже високих частот обертання (100...120 тис. хв  і більше). Зазвичай чим менший об`єм двигуна, тим менші розміри турбокомпресора і тим вища максимальна частота обертання ротора.

і більше). Зазвичай чим менший об`єм двигуна, тим менші розміри турбокомпресора і тим вища максимальна частота обертання ротора.

Вал турбокомпресора встановлюється в корпусі на підшипниках ковзання, причому в сучасних двигунах втулки підшипників мають „плаваючу" конструкцію - обертаються в корпусі. При цьому втулка обертається із швидкістю меншою, ніж вал. Цим зменшується відносна швидкість ковзання деталей. Змащуються підшипники турбокомпресора маслом, яке подається під тиском із системи мащення двигуна. Це вимагає застосування якісних синтетичних масел.

Основні параметри турбокомпресорів для автотракторних двигунів стандартизовані й дозволяють вибрати їх типорозміри для конкретного двигуна за заданим значенням

к і колової швидкості робочого колеса компресора. Для цього необхідно узгодити витратну характеристику компресора Vк=

к і колової швидкості робочого колеса компресора. Для цього необхідно узгодити витратну характеристику компресора Vк=  (

(  к,

к,  к) з гідравлічною характеристикою витрат відпрацьованих газів двигуна

к) з гідравлічною характеристикою витрат відпрацьованих газів двигуна

= f ( n , р т ,Т т ).

= f ( n , р т ,Т т ).

При збільшенні частоти обертання двигуна частота обертання ротора турбокомпресора зростає в степені 1,3…1,5, а це призводить до отримання надмірно високого тиску наддуву на великих обертах і недостатньої величини на малих. Щоб забезпечити сприятливу зміну тиску наддуву у всьому діапазоні робочих режимів, застосовують регульований турбонаддув, при якому різними методами досягають збільшення тиску наддуву на малих частотах обертання і (або) зменшення на великих. Методи регулювання наддуву діляться на зовнішні (перепуск частини повітря в атмосферу або дроселювання повітря на вході в компресор, перепуск частини відпрацьованих газів, минаючи газову турбіну, в атмосферу (рис. 2, б) і ін.) та внутрішні, пов`язані із зміною прохідних перерізів гідравлічного тракту турбокомпресора (керування положенням направляючих та дифузорних лопаток компресора, положенням соплового апарату газової турбіни та ін.). Зазвичай при низькому наддуві застосовують зовнішні методи регулювання як достатньо ефективні та відносно прості конструктивно, а при середньому і високому - внутрішні.

При наддуві температура повітря  за компресором підвищується до 180

за компресором підвищується до 180  С, а ефективність підвищення тиску

С, а ефективність підвищення тиску  максимальна тоді, коли температура стиснутого повітря повертається до свого початкового значення. Тому в більшості випадків при середньому та високому наддуві застосовують проміжне охолодження повітря між компресором і впускним трубопроводом двигуна в спеціальних охолоджувачах повітрям або рідиною. Це сприяє покращенню масового наповнення циліндрів, підвищенню потужності та паливної економічності двигуна, зниженню теплової напруженості його деталей.

максимальна тоді, коли температура стиснутого повітря повертається до свого початкового значення. Тому в більшості випадків при середньому та високому наддуві застосовують проміжне охолодження повітря між компресором і впускним трубопроводом двигуна в спеціальних охолоджувачах повітрям або рідиною. Це сприяє покращенню масового наповнення циліндрів, підвищенню потужності та паливної економічності двигуна, зниженню теплової напруженості його деталей.

Двигуни з турбонаддувом мають деякі особливості експлуатації: їх потрібно більше «розкручувати» при розгонах, перед тим як заглушити такий двигун після тривалої поїздки, потрібно дати йому попрацювати 2-3 хвилини на малих обертах холостого ходу, щоб стабілізувалась температура турбіни.

Хвильовий обмінник тиску (ХОТ), зокрема типу СОМРRЕХ, який розроблений швейцарською фірмою ВВС, здійснює підвищення тиску на впуску за рахунок взаємодії хвиль тиску і розрідження, які поширюються по каналах обертового ротора (рис. 1, б). При цьому синхронне з колінчастим валом обертання ротора забезпечує підвищення тиску у впускному трубопроводі саме того циліндра, де починається впуск. Особливістю ХОТ є більш високий наддув порівнянно з іншими типами компресорів. Цей тип наддуву поєднує в собі переваги турбонагнітача - малі габарити і нагнітача з механічним приводом - пологу криву крутного моменту з максимумом на низьких частотах обертання та швидку реакцію на зміну частоти обертання. ХОТ внаслідок складності конструкції ротора і значних трудозатрат на доводку системи поки що серійно встановлюються тільки на деяких автомобілях МАЗДА.

Приводний компресор 1 (рис.1, в) через підвищуючу передачу з`єднують з колінчастим валом 3 двигуна. Застосовуються два види таких нагнітачів: відцентрові та з примусовим приводом робочих елементів (об`ємні). Відцентровий нагнітач багато в чому подібний до турбокомпресора, він досить ефективний, але для створення необхідного тиску вимагаються великі колові швидкості. Об`ємні нагнітачі можуть бути лопаткові (рис.3, а), роторні (рис.3, б), спіральні (рис.3, в). Перевагою приводних нагнітачів є те, що відпрацьовані гази не використовуються для їх приводу і вони миттєво реагують на зміну частоти обертання. Приводні компресори деякого поширення набули в останні роки на автомобілях з двигунами відносно великого об`єму (більше 3,5...3,8 л). Їх недоліком є деяке погіршення паливної економічності, зумовлене механічними втратами в редукторі нагнітача.

а) б) в)

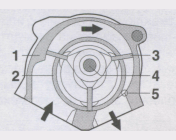

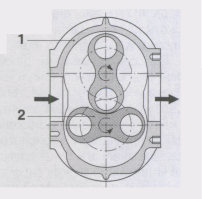

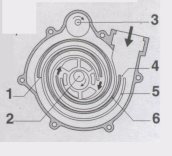

Рис. 3. Об`ємні нагнітачі:

a – лопатковий (1 – корпус; 2 – ротор; 3 – лопатки; 4 – вал); б – роторний (1 – корпус; 2 – ротор); в – спіральний (1 – впуск повітря в другу спіральну камеру; 2 – приводний вал; 3 – спрямовуюча; 4 – впуск повітря в першу робочу камеру; 5 – корпус; 6 – витискний елемент)