Рис. 4.5. Проверка выпускного клапана пробки

2. С помощью насоса постепенно увеличивать давление до номинального значения 0,78-0,98 бар для бензинового двигателя и 0,98-1,18 бар для дизельного. При достижении этого давления выпускной (паровой) клапан должен открыться.

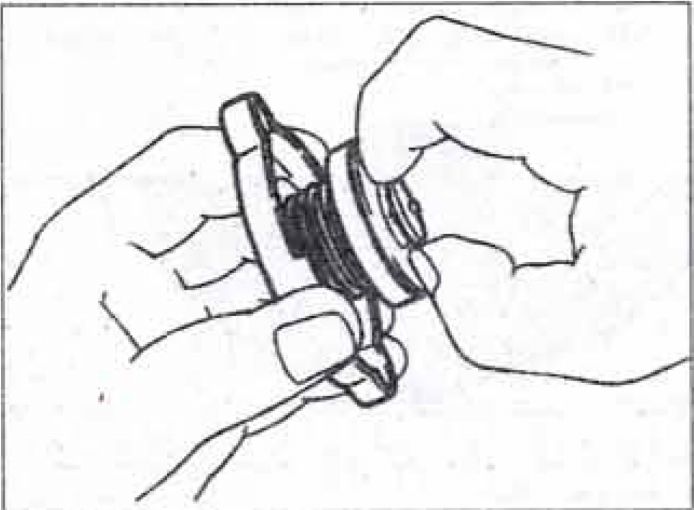

3. Для проверки впускного клапана необходимо оттянуть его как показано на рисунке 4.6, проверить плотность его прилегания и отсутствие повреждений уплотнения.

Рис. 4.6. Проверка впускного клапана пробки

5. Проверить работу термостата

Не снимая термостат с автомобиля, проверить его работу можно приблизительно условно.

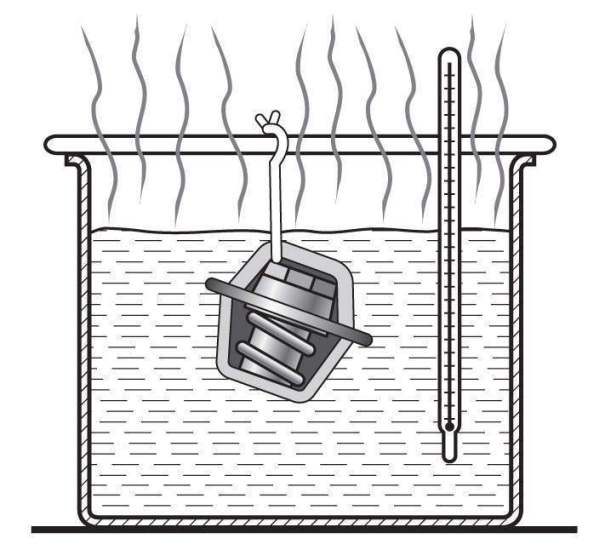

Для проверки температуры открытия термостата его помещают в нагреваемую воду с термометром (рис. 4.7). За температуру начала открытия клапана принимается та, при которой ход основного клапана составляет 0,1 мм.

Рис. 4.7. Проверка температуры открытия термостата

6. Сделать вывод по проведенной работе

В выводе указать полученные в ходе работы навыки и описать результаты выполненных операций.

Лабораторная работа №5 «Проверка электронных форсунок системы питания с впрыском топлива»

Цели работы:

1) изучить принцип проверки электронных форсунок системы питания;

2) ознакомиться с оборудованием для проверки и обслуживания форсунок;

3) приобрести практические навыки проверки и обслуживания форсунок.

Оборудование места

1) Стенд для проверки и ультразвуковой очистки электронных форсунок;

2) Комплект форсунок для проверки.

Ход работы:

1. Составить конспект теоретической поддержки:

Проверка и обслуживание форсунок системы питания бензинового двигателя с впрыском топлива заключается в определении их работоспособности и производительности, контроле формы факела распыления топлива и герметичности, а также в проведении чистки. Для выполнения этих операций применяется стенд для проверки и ультразвуковой очистки форсунок.

Рис. 5.1. Стенд для проверки и ультразвуковой очистки электронных форсунок

С помощью электронного микропроцессора данный стенд моделирует работу форсунок на разных режимах работы двигателя. Вместо топлива используется чистящая жидкость, применение которой совместно с воздействием высоких частот позволяет эффективно удалять отложения с форсунок. Под действием ультразвуковых волн в жидкости образуются микропузырьки - происходит процесс кавитации, благодаря чему и удаляются загрязнения.

2. Произвести проверку и обслуживание форсунок

Для проверки и обслуживания форсунок с применением стенда необходимо выполнить следующие операции:

1) Демонтировать форсунки. Для этого необходимо отсоединить соединительную колодку жгута проводов форсунок, отключить прямую и обратную подачу топлива от топливной рампы и, выкрутив несколько болтов крепления демонтировать топливную рампу. Затем сдвинув в сторону фиксационные скобы, отсоединить форсунки от рампы.

2) Проверить состояние уплотнительных элементов форсунки. Если они потеряли упругость или имеют механические повреждения заменить их.

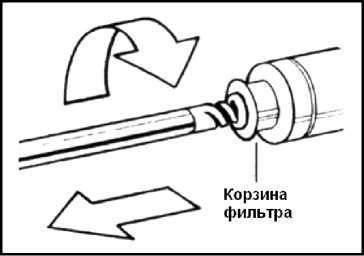

3) Установить форсунки на стенд как показано на рисунке 22. Перед установкой форсунки необходимо промыть от грязи, используя специальное приспособление извлечь фильтр из входного отверстия форсунки, проверить целостность форсунки.

Рис.5.2. Снятие фильтра форсунки.

| 5 |

| 4 |

| 3 |

| 2 |

| 1 |

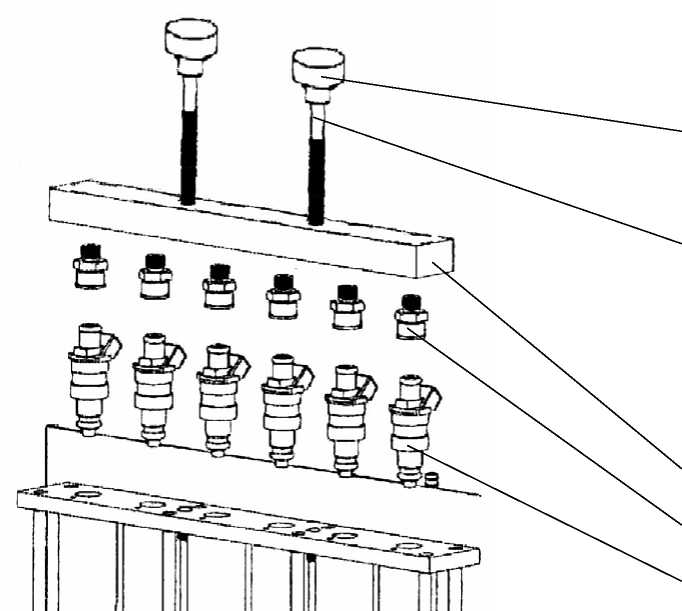

Рис.5.3. Подключение форсунок к стенду:1 - гайка крепления рампы; 2 - шпилька;

3 - рампа; 4 - переходник; 5 - форсунка.

4) Проверка герметичности форсунок. Выбрав режим «Тест герметичности», при котором в форсунки подается давление жидкости на 10% превышающее норму для тестирования, наблюдаем за форсунками: допускается появление не более одной капли в минуту. Проверка проводится в течение двух минут.

5) Провести проверку равномерности подачи. Для этого необходимо заполнить систему стенда тестирующей жидкостью включив режим «Промывка» не более чем на 30 секунд. После слива жидкости из колб включается ручной или автоматический режим «Тест», позволяющий проверить производительность на разных режимах работы. Для получения достаточной точности измерения относительной производительности необходимо заполнить не менее половины мерной емкости. Форсунки, установленные на одном двигателе, должны отличаться по производительности не более чем на 5 %

6) Провести проверку формы факела распыления. Качество факела определяется визуально с включением подсветки мерных стаканов.

7) При необходимости проводится ультразвуковая очистка. УЗ очистка проводится в специальной ванне, в отверстия которой устанавливаются форсунки. Устанавливать форсунки нужно так, чтобы уровень очищающей жидкости был как минимум на 20мм выше игольчатого клапана форсунки. Далее к форсункам подключаются разъемы стенда. УЗ чистку проводить не менее чем в два цикла по 10 мин.

3. Сделать вывод по проделанной работе:

В выводе указать полученные в ходе работы навыки и описать результаты выполненных операций.