Выбор материала и разработка технологии упрочняющей термической

Министерство образования и науки Российской Федерации

Федеральное государственное образовательное бюджетное учреждение

высшего образования

«Алтайский государственный технический университет

им. И.И. Ползунова»

Факультет специальных технологий

Кафедра современных специальных материалов

Курсовой проект защищен с оценкой .

Руководитель проекта А.А. Бердыченко

“ ” 2016 г.

Выбор материала и разработка технологии упрочняющей термической

обработки фильеры для протяжки металлической проволоки

Пояснительная записка к курсовому проекту

по дисциплине

«Общее материаловедение и технология материалов»

КП.220301.13.000ПЗ

Студент группы МиТМ–41 М.Н.Зенин

Руководитель проекта доцент к.т.н, доцент А.А. Бердыченко

БАРНАУЛ 2017

Задание на курсовой проект

По дисциплине: Общее материаловедение и технология материалов;

Выдано студенту гр. МиТМ – 41 Зенину Михаилу;

Тема курсового проекта: подобрать материал, обладающий необходимыми свойствами, для изготовления фильер(волок) для протяжки металлической проволоки и выбрать оптимальный метод упрочняющей обработки, либо какой – то другой тип поверхностного упрочнения, повышающий надежность и долговечность работы данной детали.

Руководитель: Доцент кафедры «Современных специальных материалов», к.т.н., А. А. Бердыченко.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| КП.220301.13.000ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Бердыченко А.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Бердыченко А.А. |

| Задание на курсовой проект |

| Лит. |

| Листов |

| 14 |

| АлтГТУ, ФСТ,гр.МиТМ˗41 гр. МиТМ–21 |

Содержание

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| КП.220301.13.000ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Бердыченко А.А А.А. ааппроПппАА.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Бердыченко А.А А.А. |

| Содержание |

| Лит. |

| Листов |

| 14 |

| АлтГТУ, ФСТ,гр.МиТМ˗41 |

1 Литературный обзор………………………………………………….…….…4

1.1 Назначение и условия работы фильер………..…………………….4

1.2 Материалы, применяемые для изготовления фильер………..…….6

1.3 Вывод из литературного обзора……………………………………..9

2 Технология изготовления фильер из сплава Х12 ………………….……...10

2.1 Входной контроль………………………………………………..….10

2.2 Изготовление заготовки……………………………………………..11

2.3 Отжиг…………………………………………………………………11

2.4 Механическая обработка…………………………………………....11

2.5 Закалка…………………………………………………………...…...11

2.6 Отпуск………………………………………………………………...11

2.7 Приемка ОТК……………………………………………...…………11

2.8 Ионное азотирование…………………………………………..…....11

2.9 Доводка и шлифование……………………………………………...12

Заключение………………………………………..…………………………… 13

Список используемой литературы……………………………………..14

1 Литературный обзор

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КП.220301.13.000ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Бердыченко А.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Бердыченко А.А. |

| Литературный обзор |

| Лит. |

| Листов |

| 14 |

| АлтГТУ, ФСТ,гр.МиТМ˗41 |

1.1 Назначение и условия работы фильер (волок)

Волоче́ние – обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки.

Волока (рисунок1) с одним волочильным глазком называется также фильером (фр. filiere, от fil – волокно, нить, проволока), а с несколькими – волочильной доской. Волока – инструмент волочильных станов, в котором осуществляется обжатие металла при его обработке волочением. Основная часть волоки – волочильный глазок (или матрица), представляющий рабочее отверстие постепенно уменьшающегося сечения, через которое протягивается обрабатываемый металл [1].

а) б)

Рисунок 1 – Волока, где а – волочильная доска, б – фильеры

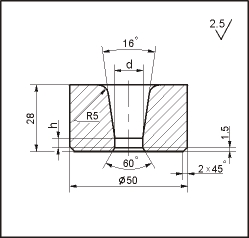

Форма и размеры волока (рисунок 2) должны соответствовать ГОСТ 9453–75. Волоки заготовки должны изготовляться из твердых спеченных сплавов по ГОСТ 3882–74.

Рисунок 2 – геометрия канала инструмента

Фильера фактически определяет конечный успех или неудачу в любом процессе волочения проволоки. В общем виде характеристики волочильного инструмента следующие:

· прочность на сжатие и жесткость 590–2060 Мпа;

· твердость и износостойкость HRA 57–90;

· высокое качество рабочей поверхности, контактирующей с катанкой или проволокой, подвергаемыми волочению [3].

Также качество волочильного инструмента определяется по следующим критериям от которых зависит эффективность фильер в волочильной машине:

· выбранный материал фильеры;

· точность проточки профиля фильеры и полировки ее поверхности;

· количество повторных обработок после выявления первоначального износа;

· полученное количество готовой проволоки (в тоннах).

· чистота и твердость материала проволоки;

· качество сварных соединений в проволоке, подвергаемой волочению;

· скорость волочения;

· температура волочения (при «мокром» волочении около 40–50 °С);

· тип и состояние смазки (значения рН, плотности и т.д.) [3].

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КП.220301.13.000ПЗ |

Волок должен быть изготовлен из материала, обладающего оптимальным сочетание свойств: высокой прочностью (временное сопротивление σв≥580 МПа), хорошей ударной вязкостью (KCU≥250 кДж/м2), износостойкостью (НRA не менее 50), теплостойкостью (не менее 150  С), теплоемкостью (не менее 45 Дж·кг−1·К−1

С), теплоемкостью (не менее 45 Дж·кг−1·К−1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КП.220301.13.000ПЗ |

) [7].

1.2 Материалы, применяемые для изготовления фильер (волок)

Как мы выяснили, материал должен обладать высоким уровнем следующих свойств: теплостойкостью; вязкостью, для предупреждения поломок и выкрошивания; разгаростойкостью (сопротивлением термической и механической усталости при действии высоких нагрузок); сопротивлением абразивному износу; прокаливаемостью, обеспечивающей заданные механические свойства в результате термообработки; жаростойкостью; теплопроводностью, необходимой для уменьшения нагрева и разупрочнения за счет быстрого отвода тепла от рабочих поверхностей [10].

Фильеры часто изготавливают из высококачественной легированной стали или из твердого сплава. При этом фильеры делают вставными, чтобы заменять их при износе. А для получения наитончайшей проволоки применяют алмазные фильеры. К твердым сплавам относятся: ВК6, ВК8, ВК15, ВК20 и т.д. Твердость этих сплавов может превышать значения стали в 3 раза. И данные сплавы главным образом используются для волочения проволоки для изделий больших диаметров и небольших партий проволоки [5].

Алмазные фильеры изготавливаются из монокристаллического природного алмаза и поликристаллического алмаза. Фильеры из поликристаллических алмазов, обладающие необычайно высокой твердостью и износостойкостью, чаще всего применяются для волочения проволоки из всех видов цветных металлов, но также и для волочения проволоки из нержавеющей стали [5].

Основными материалами для большинства фильер являются твердые сплавы, отталкиваясь от соотношения цены и соответствия необходимым параметрам.

Стальной волочильный инструмент применяют редко, главным образом в виде втулок и оправок для протяжки изделий крупного поперечного сечения: прутков и труб, а также проволоки фасонного сечения в тех случаях, когда объем заказа невелик и большие затраты на изготовление инструмента из твердого сплава экономически нецелесообразны [5]. Их недостаток – низкая износостойкость и повышенная склонность к налипанию[10].

Волочильный инструмент изготавливают из высокопрочных сталей.

Это стали трех групп:

1) 0,7–0,8 % углерода – марки У7, У7А, У8А;

2) 1,2–1,3 % углерода – марки У12, У12А, У13, У13А;

3) 2 % углерода и 12 % хрома – марки X12 и Х12М,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КП.220301.13.000ПЗ |

(с небольшой добавкой молибдена – 0,5–0,8 %) [3].

В таблицах 1–3 приведен химический состав и физико-механические свойства инструментальных, используемых для изготовления волок, сталей.

Таблица 1–Химический состав сталей марок У7,У12, Х12 [11]

| Сталь | C, % | Si, % | Mn, % | Ni, % | S, % | P, % | Cr, % | Cu, % |

| У7 | 0,6–0,7 | 0,1–0,3 | 0,1–0,3 | до 0,2 | до 0,02 | до 0,03 | до 0,2 | до 0,2 |

| У12 | 1,1–1,2 | 0,1–0,3 | 0,1–0,3 | до 0,2 | до 0,02 | до 0,03 | до 0,2 | до 0,2 |

| Х12 | 2–2,2 | 0,1–0,4 | 0,1–0,4 | до 0,3 | до 0,03 | до 0,03 | 11,5–13 | до 0,3 |

Таблица 2– Физико-механические характеристики сталей У7,У12,Х12 [11]

| Сталь | Модуль упругости, ГПа | Плотность ρ, кг/м3 | Предел прочности , МПа | Твердость, МПа | Ударная вязкость, кДж / м2 |

| У7 | 20,9 | 7830 | 650 | HRA 57 | 253 |

| У12 | 20,9 | 7830 | 590–690 | HRA 62 | 270 |

| Х12 | 20,9 | 7700 | 710 | HRA 63 | 290 |

Таблица 3 – Температуры критических точек в °С сталей У7,У12, Х12 [11]

| Сталь | Ас1 | Ас3(Acm) | А r1 | Mn |

| У7 | 730 | 770 | 700 | 280 |

| У12 | 810 | 835 | 700 | 180 |

| Х12 | 810 | 835 | 770 | 180 |

Согласно ГОСТ 3882–74 для изготовления волок применяют вольфрамокобальтовые твердые сплавы, состоящие из тончайших зерен карбидов вольфрама, сцементированных кобальтом. При особом способе производства, а именно: прессовании порошков и спекании их при температуре 1000 –1500 °С без доведения всей массы до плавления, в этих сплавах сохраняются исключительно ценные свойства исходных карбидов, благодаря чему по твердости они приближаются к алмазу, в сочетании с вязкостью, обусловленной присутствием кобальта.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КП.220301.13.000ПЗ |

В таблице 4 приведен химический состав и физико-механические свойства твердых сплавов, используемых для изготовления волок [10].

Таблица 4 – Физико-механические свойства вольфрамовых твердых сплавов

| Марка твердого сплава | Содержание компонентов в смеси, % | Физико-механические свойства | ||||

| Карбид W | Кобальт | Плотность ρ, кг/м3 10 –3 | σиз, МПа | НRА, не менее | Модуль упругости Е, ГПа | |

| ВК6 ВК6М ВК8 ВК15 ВК20 | 94 94 92 85 80 | 6 6 8 15 20 | 14,6–15,0 14,8–15,1 14,4–14,8 13,9–14,1 13,4–13,7 | 1520 1425 1665 1865 2060 | 88,5 90,0 87,5 86,0 84,0 | 66,6 67,0 62,0 54,0 51,0 |

К примеру, сплав марки ВК3 обладает наибольшей для вольфрамовых сплавов износостойкостью при достаточной прочности. Его применяют в основном для мокрого и тончайшего волочения. Сплав ВК6 обладает несколько меньшей износоустойчивостью, чем сплав ВК3, но более высокой прочностью и сопротивляемостью удельным нагрузкам и выкрошиванию. Его применяют для сухого волочения проволоки различных диаметров[2].

Волока из сплава ВК8 успешно используется при изготовлении медных профилей. Высокая теплопроводность сплава ВК8 способствует отводу тепла и увеличивает стойкость инструмента. Из сплавов ВК8 и ВК8В (сплав с более зернистой структурой) изготавливают волоки для профилей, сечение которых вписывается в окружность диаметром 10–35 мм; из сплавов ВК15 и ВК20 – в окружность диаметром свыше 35 мм[10].

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КП.220301.13.000ПЗ |

1.3 Вывод из литературного обзора

В ходе исследования курсовой работы основными критериями выбора стали являются:

· высокой твердостью, чтобы сопротивляться износу (не менее HRA 56);

· высокой прочностью (не менее 580 МПа) и ударной вязкостью (не менее 250 кДж/м2), чтобы сопротивляться разрушению;

· хорошей теплостойкостью, (не менее 150 °С)

Наиболее подходящим является легированная хромом сталь Х12, т.к. она обладает хорошей износоустойчивостью, сопротивляемостью удельным нагрузкам и выкрошиванию, а также высокой прочностью. Имеет плотность 7700 кг/м3, σв=710 МПа, твердость НB 255, модуль упругости Е=20,9 Гпа, ударную вязкость 290 кДж/м2.