Лекции по дисциплине ОП.12 «Автомобильные эксплуатационные материалы»

13 октября 2021 года (среда)

группа 3ТО

Преподаватель: Сафонов Юрий Борисович – адрес эл. почты: piligrim081167@mail.ru и сообщество «Дисциплина ОП.12 "АЭМ"» в социальной сети «ВВконтакте» https://vk.com/public202393229

Лекции по дисциплине ОП.12 «Автомобильные эксплуатационные материалы»

Методическая цель: Усовершенствовать методику преподавания нового материала, используя педагогику сотрудничества и активизации познавательного интереса студентов.

Учебная цель: Ознакомить студентов с содержанием дисциплины ОП.12 «Автомобильные эксплуатационные материалы», с общими сведениями о современных марках и свойствах автомобильных эксплуатационных материалов.

Воспитательная цель: Вызвать интерес к использованию на практике полученных теоретических знаний по дисциплине ОП.12 «Автомобильные эксплуатационные материалы».

Раздел 2. « Смазочные масла и другие эксплуатационные материалы»

Тема 2.3. « П ластичные смазки »

Лекция № 8

Тема: «Автомобильные п ластичные смазки»

Вопросы к изучению:

1. Автомобильные пластичные смазки, особенности их работы при эксплуатации автомобиля, требования к ним.

2. Состав и классификация автомобильных пластичных смазок.

3. Обозначения и основные марки автомобильных пластичных смазок.

Содержание лекции:

1. Автомобильные пластичные смазки, особенности их работы при эксплуатации автомобиля, требования к ним .

Пластичные смазки занимают промежуточное положение между твердыми смазочными материалами и маслами. В простейшем случае их можно рассматривать как двухкомпонентные системы, состоящие из масла (дисперсионной среды) и загустителя (дисперсионной фазы).

В качестве дисперсионной среды, на долю которой приходится 75...95 % объема смазки, используют различные смазочные жидкости. Более 95 % смазок (от общего выпуска) изготавливают на основе нефтяных масел. Дисперсная фаза (5... 25 %) образует в смазках трехмерный структурный каркас, в ячейках которого удерживается масло (рис. 7.1). Поэтому при небольших нагрузках смазки ведут себя как твердые тела, а при критических нагрузках, превышающих прочность структурного каркаса (обычно 50...200 Па), они текут подобно маслам.

Дисперсионная среда и дисперсионная фаза определяют основные эксплуатационные свойства смазок. Но кроме этих двух компонентов в смазках также может присутствовать и какой-либо технологический компонент. Например, в солидолах таким компонентом является вода — стабилизатор структуры, а в смазках на природных жирах — глицерин или высокомолекулярные спирты. В мыльных смазках также практически всегда присутствуют свободные кислоты и щелочи.

Для регулирования процессов структурообразования и улучшения эксплуатационных характеристик смазок в их состав вводят присадки различного действия и твердые добавки — наполнители.

Основными преимуществами смазок по сравнению с маслами являются:

способность удерживаться на наклонных и вертикальных поверхностях, не вытекать и не выдавливаться из узлов под действием значительных нагрузок;

лучшие смазочные (противоизносные и противозадирочные), защитные (металлов от коррозии) и герметизационные свойства;

меньшая зависимость вязкости от температуры;

более эффективная работа в жестких условиях эксплуатации;

экономичность.

Требования к пластичным смазкам

Пластичные смазки должны удовлетворять ряду эксплуатационных требований, основными из которых являются:

обеспечение заданных механических свойств,

сохранение однородности и стабильности,

минимальное воздействие на конструкционные материалы, соприкасающиеся со смазкой,

обеспечение заданных смазочных (противоизносных и противозадирных) свойств.

К большинству пластичных смазок предъявляют повышенные требования по антикоррозионным свойствам. Эти свойства зависят от влагостойкости и влагонепроницаемости смазки, наличия в ней нейтрализующих веществ и ингибиторов коррозии.

Жидкости, применяемые в качестве дисперсионной среды для смазок, должны обладать пологой ВТХ, низкой испаряемостью, хорошей термической и химической стабильностью. Повышающийся уровень требований к эксплуатационным свойствам смазок обусловливает целесообразность использования синтетических жидкостей – полисилоксанов, диэфиров, полигликолей, фторуглеродов и др.

Механические свойства пластичных смазок характеризуются пределом прочности. Относительно жесткий структурный каркас смазки обладает способностью при воздействии нагрузок до определенного предела обратимо деформироваться аналогично твердому веществу. Сначала эти деформации находятся в пределах упругих деформаций структурного каркаса и не вызывают его разрушения. Минимальное напряжение, при котором начинается разрушение каркаса, называется пределом прочности пластичной смазки. Он определяется с помощью пластомера с масляным прессом, воздействующим на столбик смазки, и составляет в обычном рабочем интервале температур 0,1...6,5 Па, т. е. в миллионы раз меньше, чем для конструкционных материалов. От предела прочности смазки зависят начальное усилие сдвига, например, начало вращения подшипника качения, способность смазки прокачиваться но мазепроводам, а также ее способность удерживаться в смазываемом узле при воздействии инерционных сил.

При работе в узлах трения нагрузки, действующие на пластичную смазку, превышают предел прочности. При переходе за предел прочности начинается течение смазки. В этом диапазоне ее свойства можно охарактеризовать вязкостью. Однако понятие вязкости здесь имеет специфический характер. Для однородных жидкостей вязкость не зависит от градиента скорости деформации (ньютоновские жидкости).

2. Состав и классификация автомобильных пластичних смазок .

Обычно пластичные смазки принято классифицировать по природе загустителя, так как именно это в наибольшей степени определяет их свойства и возможные области применения. По применяемым загустителям смазки делят на четыре основные группы: мыльные, углеводородные, неорганические и органические.

Наиболее распространены мыльные смазки, загущенные кальциевыми, литиевыми, натриевыми, алюминиевыми и другими мылами высших жирных кислот. На их долю приходится около 80 % объема выпуска всех смазок.

В большинстве случаев смазки используют для уменьшения трения и износа трущихся деталей, т. е. в качестве антифрикционных смазочных материалов. Только 14 % смазок используется для консервации и 2 % — для герметизации.

По объему производства пластичные смазки уступают смазочным маслам, составляя всего несколько процентов в общем балансе производства смазочных материалов, что объясняется малым их расходом. Так, во многих механизмах количество смазки, вводимой в узел трения, исчисляется в граммах, а сроки смены смазок составляют в ряде узлов несколько тысяч часов работы, что нередко соответствует сроку службы механизма.

Для производства смазок используются в основном индустриальные (ГОСТ 20799—88), трансформаторные (ГОСТ 982—80) и веретенные марки АУ (ТУ 38.1011232—89) масла.

Для производства мыльных смазок используют синтетические жирные кислоты (около 65 %), растительные масла (около 5 %) и индивидуальные технические природные кислоты (30 %).

При получении углеводородных смазок в качестве загустителя используют твердые углеводороды: парафины и битумы, содержащиеся в нефти.

Основными эксплуатационными характеристиками пластичных смазок являются предел прочности, вязкость, коллоидная стабильность, температура каплепадения, механическая стабильность и водостойкость.

Пределом прочности смазки называют удельное напряжение, при котором происходит разрушение ее структурного каркаса в результате сдвига одного слоя относительно другого.

Определяют предел прочности с помощью прибора, называемого пластомером. Предел прочности характеризует способность

смазок не вытекать из узлов трения, противостоять сбросу с движущихся деталей (например, подшипников) под влиянием инерционных сил и удерживаться на наклонных и вертикальных поверхностях не стекая и не сползая. Когда напряжение сдвига превышает предел прочности, смазка начинает течь. В стандартах предел прочности нормируется при 20 °С и составляет 300... 1500 Па.

В связи с зависимостью вязкости пластичных смазок от скорости деформации используют понятие эффективной вязкости, под которой подразумевают вязкость ньютоновской жидкости, оказывающей при данном режиме течения такое же сопротивление сдвигу, как и смазка.

Пусковые характеристики механизмов и потери при работе различных узлов трения во многом зависят от вязкости смазки, которая в условиях минимальной рабочей температуры и скорости деформации 10 с-1 не должна превышать (15...20)103 Па·с.

Эксплуатационные характеристики смазки улучшаются при понижении ее вязкости с ростом скорости деформации.

Вязкостные свойства смазок в интервале температур —70...+100 °С определяют на автоматических капиллярных вискозиметрах (АКБ).

Коллоидная стабильность — это способность смазки сопротивляться отделению дисперсионной среды (масла) при хранении и в процессе применения.

Сильное выделение масла, а тем более распад смазки недопустимы.

Температура каплепадения — это температура, при которой упадет первая капля смазки, помещенной в капсюле специального прибора, нагреваемого в стандартных условиях (рис. 7.3).

Температура каплепадения, зависящая в основном от вида загустителя и в меньшей степени от его концентрации, определяет подразделение смазок на низкоплавкие — Н (температура каплепадения до 65 °С), среднеплавкие — С (65... 100 °С) и тугоплавкие — Т (свыше 100 °С).

Во избежание вытекания смазки из узла трения температура каплепадения должна превышать температуру трущихся деталей на 15...20°С.

Механическая стабильность — показатель, характеризующий способность смазки противостоять разрушению.

В результате длительного механического воздействия предел прочности и вязкость смазки могут уменьшаться. Плохая механическая стабильность обусловливает быстрое разрушение, разжижение и вытекание смазки из узлов трения. Полноценная смазка не должна значительно изменять свои свойства ни в процессе работы (деформации), ни при последующем отдыхе.

Водостойкость — это способность смазки не смываться водой или не сильно изменять свои свойства при попадании в нее влаги. Водостойкость зависит от природы загустителя: наилучшей водостойкостью обладают смазки с углеводородными загустителями; водостойки кольцевые смазки. Растворяются в воде смазки на натриевых и калиевых мылах.

Для улучшения эксплуатационных свойств смазок (консервационных, противоизносных, химической стабильности, термостойкости и др.) в них вводят присадки (0,001 ...5 %). Применяют, как правило, те же присадки, что и в производстве масел: антиокислительные, противоизносные, антикоррозионные, вязкостные, адгезионные, антисептические и др.

В смазках специального назначения применяют наполнители — различные по составу твердые порошкообразные продукты. Наиболее широко в качестве наполнителей используют графит и дисульфит молибдена.

3. Обозначения и основные марки автомобильных пластичних смазок .

Пластичные смазки классифицируются по назначению и областям применения.

Характеристики смазок в соответствии с классификацией по некоторым областям применения приведены в табл. 7.1.

Самыми распространенными смазками общего назначения являются солидолы (гидратированные кальциевые смазки), достоинствами которых являются водостойкость, высокие защитные от коррозии и противозадирные (противоизносные) свойства, а недостатками — низкая температура плавления и плохая механическая стабильность.

Достаточно широко в грубых механизмах — рессорах автомобилей, зубчатых передачах лебедок — применяется графитная смазка, т.е. солидолы, в состав которых введено 5...15% графита.

Многоцелевые смазки иногда называют универсальными. Их можно применять во всех основных узлах трения разнообразных механизмов. Эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок. Однако они непригодны для замены антифрикционных смазок всех типов.

Термостойкие смазки имеют максимальную температуру работоспособности от 150 до 250 °С и выше.

При таких температурах работает ограниченное число механизмов, поэтому термостойкие смазки вырабатывают в небольших количествах. Изготавливают их из дефицитных синтетических масел с добавлением специальных загустителей.

Низкотемпературные смазки, предназначенные для использования при температурах до —50 °С, а в некоторых механизмах и при более низких температурах, изготавливают на литиевые мылах и твердых углеводородах.

Консервационные смазки применяют для защиты металлических изделий от коррозии. В основном это углеводородные смазки, именуемые у нас вазелином. За рубежом практикуется использование в качестве консервационных смазок петролатума, прошедшего дополнительную очистку.

Вазелины получают сплавлением петролатума с 20...40% нефтяного масла (реже с небольшим количеством парафина, церезина, воска).

Углеводородные консервационные смазки составляют примерно 10... 15 % от общего объема выпуска антифрикционных смазок.

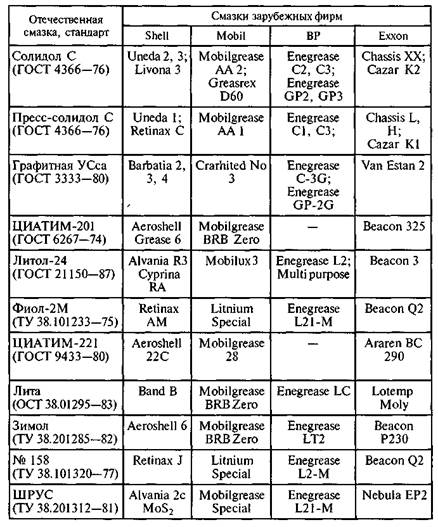

Таблица 7.1

Характеристики некоторых пластичных смазок

|

|

Канатные смазки служат для предотвращения трения между отдельными проволоками и прядями стальных канатов. Наиболее распространена канатная смазка 39у. Все канатные смазки характеризуются хорошей влагостойкостью, высокой адгезией к металлам и отличными консервационными свойствами.

Автомобильные смазки применяют в основных узлах трения автомобилей (ступицах колес, подвеске, рулевом управлении и др.).

В настоящее время для легковых и грузовых автомобилей всех марок успешно используют многоцелевую смазку Литол-24 (ГОСТ21150—87). Эта смазка допущена к применению во всех узлах трения автомашин, а также тракторов и инженерных машин вместо смазок общего назначения.

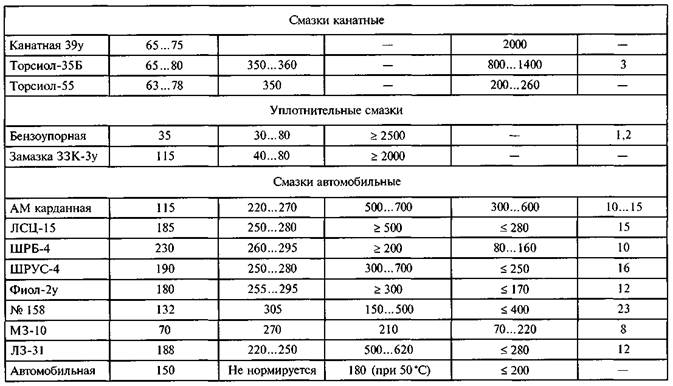

В табл. 7.2 приведены сведения о соответствии основных марок отечественных и зарубежных смазок.

Таблица 7.2

Соответствие марок отечественных и зарубежных пластичных смазок

|

|

*****************************************************************************

Контрольные вопросы:

1. В чем проявляются особенности работы автомобильных пластичных смазок при эксплуатации автомобиля и какие требования предъявляються к ним?

2. Опишите классификацию автомобильных пластичных смазок.

3. Как обозначаются автомобильные пластичные смазки?

4. Назовите основные марки автомобильных пластичных смазок.

**********************************************************

Литература:

Основные источники:

1. О.И.Манусаджанц, Ф.В.Смаль «Автомобильные эксплуатационные материалы» - М.,Транспорт,1989 г.

2. В.П.Павлов, П.П. Заскалько «Автомобильные эксплуатационные материалы» - М.Транспорт,1982 г.

3. С.К.Полянский, В.М. Коваленко. «Эксплуатационные материалы» - Киев, "Лыбидь", 2003 г.

4. Кириченко Н.Б. «Автомобильные эксплуатационные материалы. Практикум» - Москва, «Академия». – 2009 г.

5. Л. Васильева «Автомобильные эксплуатационные материалы» - М. Транспорт,1986 г.

6. Б.П.Савицкий, "Автомобильные топлива и смазочные материалы" - Киев,"Техника", 1979 г.

Дополнительные источники:

1.Краткий автомобильный справочник НИИАТ. - М .: Транспорт, 1983.- 220с.

2.Грибков В.М., Воронов Е.П., Варицкий В.А., Борисов А.Н., Овчинников В.И. Справочник по оборудованию для технического обслуживания и текущего ремонта тракторов и автомобилей. - М .: Россельхозиздат, 1978.- 270 с.

3.Фастовцев Г.Ф. Организация технического обслуживания и ремонта легковых автомобилей. - М .: Транспорт, 1989.- 240 с.

4. А.Я .Маякин, "Химики - автолюбители" - Ленинград, Химия, 1991 г.

5. П.П.Колесник "Материаловедение на автотранспорте" - М., Транспорт, 1987г.

6. Ф.В.Смаль, Е.Е. Арсенов "Перспективные топлива для автомобилей" - М.,

Транспорт, 1989 г.

******************************************************************

Домашнее задание:

1.Законспектировать лекцию (письменно, в конспекте-тетраде).

2. Ответить на контрольные вопросы (письменно, в конспекте-тетраде).

3. Сфотографировать все страницы конспекта (с ответами на контрольные вопросы) и прислать преподавателю Сафонову Ю.Б. в сообщество «Дисциплина ОП.12 "АЭМ"», в социальной сети «ВВконтакте» по адресу: https://vk.com/public202393229 до конца дня проведения занятия !!

******************************************************************