Комбинированное бурение скважин

Различают комбинированное механическое бурение и комбинированное бурение с термомеханическим разрушением. К комбинированному механическому бурению относят ударно-шарошечное и режуще-шарошечное бурение. при использовании ударно-шарошечного бурения в буровом инструменте совмещаются шарошечное долото и пневмоударник. Комбинированный режуще-шарошечный инструмент совмещает режущее и шарошечное долота. К опытно-экспериментальным способам бурения относят взрывное, плазменное, ультразвуковое бурение. сущность бурения с помощью взрывов зарядов ВВ заключается в последовательной подаче на забой скважины малых порций ВВ и их взрывании. Различают два способа взрывного бурения – ампульное (патронное) и струйное. Сущность плазменного бурения состоит в том, что между двумя электродами создается устойчивая электрическая дуга, которая выдувается из сопла с помощью сжатого воздуха и воздействует на забой скважины. В факеле разряда дуги температура достигает 6000о С а скорость истечения газов равна 2000 м/с. При воздействии плазменной струи порода плавится и частично испаряется. Образуемая скважина затем может расширяться механическим способом. Для эффективного бурения скважины необходимо обеспечить точную фиксацию расстояния между забоем скважины и срезом плазмобура (несколько миллиметров).

Расчет производительности буровых станков

К вспомогательным операциям при бурении скважин относят:

опускание, подъем, наращивание и разъединение бурового става;

очистку скважин от буровой мелочи;

замену породоразрушающего инструмента;

перемещение станка на новую позицию.

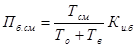

Для данных условий бурения и принятого типа станка что время бурения 1 м скважины и выполнения вспомогательных операций является величиной постоянной. Тогда сменная производительность бурового станка

, м (2.1)

, м (2.1)

где Тсм – продолжительность смены, ч;

То,Тв – соответственно продолжительность выполнения основных и вспомогательных

операций, приходящаяся на 1 п.м скважины, ч;

Ки.б – коэффициент использования сменного времени.

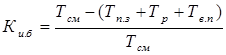

(2.2)

(2.2)

где Тп.з, Тр, Тв.п – соответственно продолжительность подготовительно-заключительных

операций, регламентированных перерывов и внеплановых простоев.

Продолжительность основных операций

, ч (2.3)

, ч (2.3)

где v б – техническая скорость бурения, м/ч.

Величины Тп.з, и Тр нормируются на карьерах в зависимости от условий работы и в сумме составляют 0,5 – 1 ч. Вспомогательное время Тв определяется на соновании хронометражных наблюдений. В учебных расчетах его можно принимать соответственно 2 – 6, 2 – 5, 8 – 16 и 4 –5 мин соответственно для станков СБР, СБШ, СБУ и СБО. сменные внеплановые простои станков на карьерах находятся в пределах 1 – 1,5 ч. Кроме внутрисменных простоев имеются и целосменные простои станков (достигающие 20% годового фонда времени), вызванные ремонтами, отсутствием фронта работ, перерывами при взрывных работах, перегонами станков, и др. Поэтому на планируемый период производительность станков рассчитывается с учетом предполагаемого числа рабочих смен. Годовая производительность станка

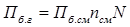

, м (2.4)

, м (2.4)

где n см – число рабочих смен в сутки (обычно 2);

N – 280-290 число дней работы станка в году.

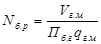

Рабочий парк N б.р буровых станков определенного типа зависит от запланированного объема V г.м горной массы, подлежащей обуриванию, и рассчитывается по формуле

, (2.5)

, (2.5)

где q г.м - выход взорванной горной массы с 1 м скважины, м3.

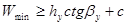

Весьма важное значение на результаты взрыва оказывает величина W, которая зависит от диаметра скважины dc, высоты уступа h у, угла откоса уступа b у, мощности ВВ и плотности заряжания. При завышении величины W плохо прорабатывается подошва уступа, а при ее занижении энергия взрыва тратится на выброс, а не на дробление породы. В практике W=(0,6 – 1) h у. Минимальное значение W, удовлетворяющее условию безопасности обуривания уступа, определяется по формуле

, м (2.6)

, м (2.6)

где с=3 – минимально допустимое расстояние от оси скважины до верхней бровки уступа.

Расстояние между скважинами в ряду а и расстояние между рядами скважин b подбирается таким образом, чтобы наиболее равномерно распределить ВВ в массиве Эти величины зависят от взрываемости пород, диаметра скважин, требуемой кусковатости, высоты уступа, схемы взрывания. Их подбор осуществляется с учетом величины m=a:W, называемой коэффициентом сближения скважин, значения которого на карьерах колеблются в пределах 0,75 – 1,4. По условию дробления для легковзрываемых пород m=1,1 – 1,4 , для пород средней взрываемости m= 1 – 1,1 , для трудновзрываемых пород m= 0,75 – 1. При шахматном расположении скважин b»0,85а, при квадратном расположении b=0,85а. Взрывание скважинных зарядов может быть мгновенным и короткозамедленным. Последнее позволяет увеличить расстояние между скважинами за счет изменения направления отрыва породы от массива и более полного использования энергии взрыва, а также снизить сейсмическое действие взрыва. Интервал t замедления при короткозамедленном взрывании изменяется в пределах 5 – 250 мс. Интервал замедления при однорядном расположении скважин можно ориентировочно определить по формуле

, мс (2.7)

, мс (2.7)

где Кв – коэффициент, зависящий от взрываемости породы (для трудновзрываемых пород Кв = 1,5 – 2,5, для средневзрываемых Кв=3 - 4, для легковзрываемых Кв=5 – 6 ), мс/м. При многорядном взрывании значение t увеличивается на 25%.

Принципы расчета скважинных зарядов

По своей конструкции заряды ВВ могут быть сплошными и сосредоточенными. Сплошной заряд, расположенный в нижней части скважины, воздействует в основном на нижнюю часть уступа. Поэтому при взрыве сплошных зарядов (особенно в крепких труднодробимых породах), образуется негабарит. Рассредоточенные заряды с воздушными промежутками, конструкция которых разработана в ИГД им. А.А.Скочинского под руководством акад. Н.В.Мельникова, позволяют улучшить дробление породы благодаря дополнительному использованию части энергии взрыва, затрачиваемой при сплошном заряде на переизмельчение породы в непосредственной близости к заряду.

Масса скважинного заряда ВВ определяется по формуле

Q з = qV п,, кг (2.8)

где q – удельный расход ВВ, кг/м3;

V п - объем породы, взрываемый зарядом, м3.

Удельный расход ВВ зависит от взрываемости пород и необходимости их дробления. На карьерах он изменяется в значительных пределах (0,15 – 0,9 кг/м3 и более). Для учебных расчетов можно воспользоваться следующими данными.

Легковзрываемые породы 0,2 – 0,4

Средневзрываемые породы 0,4 – 0,6

Трудновзрываемые породы 0,6 – 0,9

В практике масса заряда определяется по формулам:

для скважин первого ряда

Q з = qWh у а, кг (2.9)

для скважин следующих рядов

Q з = qbh у а, кг (2.10)

Для рассредоточенных зарядов масса нижней части заряда

Q з.н =(0,65 – 0,75) Q з, кг (2.11)

Длину забойки сплошного заряда можно ориентировочно определить по формуле

l заб = m W, м (2.12)

где m=0,4 – 0,7 – коэффициент забойки.

Длина воздушного промежутка

l в.п =(0,17 – 0,35) l вв, м (2.13)

где l вв – длина заряда, м

, м (2.14)

, м (2.14)

где Рвв – вместимость ВВ в 1 м скважины, кг;

Рвв=7,85 2 D , кг; dc – диаметр скважины, дм; D - плотность заряжания ВВ в скважине, кг/дм3.

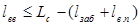

Значение lвв должно удовлетворять условию

(2.15)

(2.15)

Вторичное дробление

Под вторичным дроблением горных пород понимают разрушение негабаритных кусков действием взрыва, термическими, электротермическими или механическими способами.

Метод накладных зарядов применяется при хрупких и легкодробимых породах и небольшом объеме работ, когда затраты на повышенный расход ВВ (2 – 2,5 кг/м3) меньше затрат на бурение шпуров. Накладной заряд толщиной h з=4-5 см располагают на поверхности негабарита и прикрывают слоем глины или песка толщиной h заб ³ h з. для повышения эффективности накладных зарядов используют специальные заряды мощных ВВ с кумулятивной выемкой, которые позволяют снизить расход ВВ в 5 – 7 раз.

При шпуровых зарядах диаметр шпура составляет 25 – 60 мм а глубина шпуров h ш=(0,25 – 0,5)h н, где h н – толщина негабарита). Удельный расход ВВ составляет 0,1 – 0,3 кг/м3. Для бурения шпуров используются ручные и колонковые перфораторы. Для уменьшения разлета кусков и расхода ВВ в шпуры помещают малые заряды высокобризантного ВВ (заряды в 8-12 раз меньше, чем обычные) и заполняют их жидкостью (гидрозабойка).

Механический способ дробления негабарита основан на использовании силы тяжести падающего груза массой 1,5 – 5 т, который подвешивается к канату крана или экскаватора. Груз имеет форму шара или цилиндра. Эффективность дробления повышается при направленных ударах с помощью специальных бутобоев.

Термические и электротермические способы дробления негабаритов основаны на местном нагреве негабаритных кусков с использованием различных источников тепла (реактивные горелки, электрическая дуга, и т.д). На карьерах применяется низкочастотный нагрев токами промышленной частоты при низком напряжении.