2.2. Проектирование конструкции скважины

2.2.1. Обоснование и расчет профиля проектной скважины

Согласно основным данным для разработки проекта, необходимо построить горизонтальную скважину глубиною 2400 м., и протяженностью 3221 м..

Расчет произведен при помощи программы AutoCAD, результаты представлены в таблице 2.

Таблица 2. Основные данные профиля скважины №119.

| Вид участка профиля | Проекция участка, м. | Длина участка, м. | |

| Горизонтальная | Вертикальная | ||

| Вертикальный (кондуктор) | 0 | 990 | 990 |

| Вертикальный | 0 | 10 | 10 |

| Начало искривления | 51,6 | 151,5 | 165 |

| Тангенциальный участок (тех. Колонна) | 627,6 | 1008 | 1176 |

| Увеличение зенитного угла | 435,8 | 237,5 | 495 |

| Корректировка ЗУ | 33 | 3,5 | 33 |

| 1148 | 2400 | 3221 |

2.2.2. Расчет и обоснование диаметров обсадных колонн и глубины спуска.

Основным требованием при выборе конструкции ствола скважины служит: график совмещенных давлений, приложение . Согласно построенному графику совмещенных давлений, зон несовместимых по бурению на рассматриваемом участке нет. Следовательно, конструкция скважины опирается на требования, указанные в правилах безопасности в нефтяной и газовой промышленности и опыта бурения предыдущих скважин куста.

Глубину спуска кондуктора определю из условия требующего спуск кондуктора до вскрытия продуктивных горизонтов, а также исходя из критерия предотвращения разрыва пород у башмака колонны. Нефтепроявление при бурении может возникнуть из двух вскрываемых пластов: АС10, АС11. Для оценки минимальной глубины будем считать, что столб жидкости полностью замещен нефтью, а скважина закрыта. Соответственно в закрытой скважине столь нефти вместе с дополнительным давлением пласта оказывается воздействие на слабый участок колонны – башмак.

Проявление из АС10. Плотность жидкости 740 кг/м3, пластовое давление 22,5 МПа, кровля пласта 2392 метров. Градиент гидроразрыва по скважине 1.79МПа/100м. Запас прочности гидроразрыва 10%.

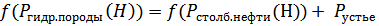

1) Условие разрыва башмака колонны: Pустье + Pстолб. нефти. > Pгидр.породы.

Минимальная глубина, на которой возможно развитие гидроразрыва из условия 1 находится по зависимости 1. Где давление гидроразрыва породы  и давление столба нефти зависит

и давление столба нефти зависит  от искомой глубины.

от искомой глубины.

(2.1)

(2.1)

H = 700, то  Следовательно на глубине менее 700 метров возможен гидроразрыв пород.

Следовательно на глубине менее 700 метров возможен гидроразрыв пород.

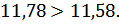

Проявление из АС11. Плотность жидкости 750 кг/м3, пластовое давление 25,6 МПа, кровля пласта 2398 метров. Градиент гидроразрыва по скважине 1.85 МПа/100м. Запас прочности гидроразрыва 10%.

Следовательно, на глубине 0 - 700 метров возможен гидроразрыв пород.

H = 850, то  . Следовательно, на глубине менее 850 метров возможен гидроразрыв пород.

. Следовательно, на глубине менее 850 метров возможен гидроразрыв пород.

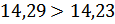

Проявление из ЮС1-2. Плотность жидкости 783 кг/м3, пластовое давление 30,1 МПа, кровля пласта 2950 метров. Градиент гидроразрыва по скважине 1.86 МПа/100м.

Если H = 720, то  Следовательно на глубине H < 720 метров возможен гидроразрыв пород.

Следовательно на глубине H < 720 метров возможен гидроразрыв пород.

Минимальная глубина возможного гидроразрыва башмака кондуктора 950 метров. С учетом возможных погрешностей в 5%, минимальная глубина спуска кондуктора 990 метров по вертикали. Опираясь на опыт бурения предыдущих скважин, новая глубина спуска кондуктора по вертикали составит 1000 м.

Глубину спуска промежуточной колонны определю исходя из цели в перекрытии участка, на котором возможны осыпи и обвалы и необходимости в минимизации рисков осложнений при бурении наклонно-направленного участка. Для пласта АС8 подошва 1700 метров. Следовательно, минимальная глубина спуска промежуточной колонны по первому критерию 1800 метров. С учетом расчетов для создания проводящего канала углеводородов глубина спуска по 2 критерию 1792 м. Интервал спуска промежуточной колонны 0 - 1800 метров по вертикали с учетом профиля скважины пункт 2.2.1.

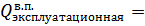

Глубину спуска эксплуатационной колонны определю исходя из цели в разобщении неиспользуемых при эксплуатации пластов АС9 и АС12 и необходимости в минимизации рисков осложнений при бурения горизонтального участка. Для пласта АС10 подошва 2392 метров. Следовательно, минимальная глубина спуска эксплуатационной колонны по первому критерию 2392 метров. С учетом расчетов для создания проводящего канала углеводородов глубина спуска по 2 критерию 2396 м. Интервал спуска эксплуатационной колонны 0 - 2390 метров по вертикали с учетом профиля скважины пункт 2.2.1.

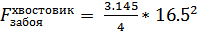

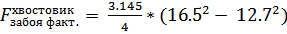

Подвесное и герметизируемое устройство потайной колонны устанавливается на 75 метров для нефтяных скважин. Хвостовик спускается на полную глубину вскрытия АС11. Интервал спуска хвостовика 2390 – 2400 метров по вертикали.

Расчет диаметра хвостовика.

Согласно ожидаемому дебиту на данном месторождении в горизонтальном участке используют активируемые обсадные трубы повышенной герметичности ОТТГ с толщиной стенки 7,5 мм., внутренним диаметром 117 мм., внешним диаметром 127 мм., диаметр муфты 146 мм.

Расчет диаметра эксплуатационной колонны.

Исходя из расчетов внутренний диаметр эксплуатационной колонны должен быть более 127 мм., для беспрепятственного прохода муфты хвостовика колонны. Ближайшим по диаметру является обсадная колонна внешним диаметром 178 мм., толщиной стенки 10,4 мм., внутренний диаметр 157 мм., диаметр муфты 194,5 мм.

Расчет диаметра промежуточной колонны.

Исходя из расчетов внутренний диаметр промежуточной колонны должен быть более 178 мм., для беспрепятственного прохода муфты эксплуатационной колонны. Ближайшим по диаметру является обсадная колонна внешним диаметром 245 мм., толщиной стенки 9,2 мм., внутренний диаметр 228 мм., диаметр муфты 270 мм.

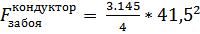

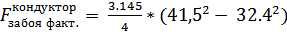

Расчет диаметра кондуктора.

Исходя из расчетов пункта внутренний диаметр кондуктора колонны должен быть более 194,5 мм., для беспрепятственного прохода муфты эксплутационной колонны и более 238,1 мм. для спуска долота. Ближайшим по диаметру является обсадная колонна внешним диаметром 324 мм., толщиной стенки 8,9 мм., внутренний диаметр 333 мм., диаметр муфты 357 мм. (ОТТМ)

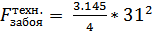

2.2.3. Расчет диаметров долот для бурения

Диаметр долота под хвостовик.

Минимально необходимая разница диаметров 15 мм., следовательно, диаметр долота составит 155,6 мм.

Диаметр долота под эксплуатационную колонну.

Минимально необходимая разница диаметров 25 мм., следовательно, диаметр долота составит 215,9 мм.

Диаметр долота под колонну техническую.

Минимально необходимая разница диаметров 25 мм., следовательно, диаметр долота составит 295,3 мм.

Диаметр долота под колонну кондуктора.

Минимально необходимая разница диаметров 25 мм., следовательно, диаметр долота составит 393,7 мм.

Диаметр долота под колонну направление.

Минимально необходимая разница диаметров 25 мм., следовательно, диаметр долота составит 490 мм.

Табл. 3. Данные по конструкции скважины

| Название колонны | Диаметр колонны, мм. | Диаметр муфты, мм | Диаметр долота, мм | Интервал спуска колонны по вертикали, м. |

| Направление | 426 | 451 | 490 | 0 – 50 |

| Кондуктор | 324 | 351 | 393,7 | 0 – 1000 |

| Техническая колонна | 245 | 351 | 295,3 | 0 – 1800 |

| Эксплуатационная | 178 | 198 | 215,9 | 0 – 2390 |

| Хвостовик | 127 | 146 | 155,6 | 2390 – 2400 |

2.2.4. Выбор долота для бурения

Исходя из категории буримости пород и необходимости в обеспечении полной проходки скважины без замены долота на забое, опыта бурения, выберу долота.

Для бурения под потайную колонну выбрано долото PDC, серии ONYX II компании Schlumberger 155,6 мм, V категории буримости, 6 лопастей, 16 мм. диаметр резца.

Таблица 3.1. Основные характеристики долота серии ONYX

| Тип долота | Присоединительная резьба | Насадки, мм2 | Максимальная нагрузка, тонн |

| FD616SM | З-117 | 6х10,3 мм | 13 |

Для бурения под эксплуатационную колонну выбрано долото PDC, серии ONYX II компании Schlumberger 215,9 мм, V категории буримости, 6 лопастей, 16 мм. диаметр резца.

Таблица 3.2 Основные характеристики долота серии ONYX

| Тип долота | Присоединительная резьба | Насадки, мм2 | Максимальная нагрузка, тонн |

| FD616SM | З-117 | 6х10,3 мм | 13 |

Для бурения под техническую колонну выбрано долото PDC, серии SPEAR, компании Schlumberger 295,3 мм, V категория буримости, 6 лопастей, 16 мм. диаметр резца.

Таблица 3.3 Основные характеристики долота серии SPEAR

| Тип долота | Присоединительная резьба | Насадки, мм2 | Максимальная нагрузка, тонн |

| SDi513 | З-117 | 3х11.9 + 2x8.7 + 2х7,9 | 14 |

Для бурения под колонну кондуктора выбрано шарошечное долото, компании НПО «БУРИНТЕХ» 393,7 мм, IV категория буримости, 8 мм. диаметр резца.

Таблица 3.4 Основные характеристики долота НПО «БУРИНТЕХ»

| Тип долота | Присоединительная резьба | Насадки, мм2 | Максимальная нагрузка, тонн |

| 393,7 Т-ЦВ | З-171 | 3х11.9 + 2x8.7 + 2х7,9 | 16 |

Для бурения под колонну направление выбрано шарошечное долото, компании НПО «БУРИНТЕХ» 490 мм, IV категория буримости, 8 мм. диаметр резца.

Таблица 3.5 Основные характеристики долота НПО «БУРИНТЕХ»

| Тип долота | Присоединительная резьба | Насадки, мм2 | Максимальная нагрузка, тонн |

| 490 С-ЦВ | З-171 | 3х11.9 + 2x8.7 + 2х7,9 | 17-34 |

2.3. Выбор промывочного агента для бурения и расчеты основных параметров.

2.3.1. Расчет плотности бурового раствора

Раствор должен создать репрессию на пласт для предотвращения ГНВП и сохранения устойчивости горных пород, слагающих стенки скважины.

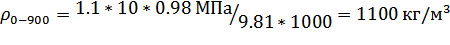

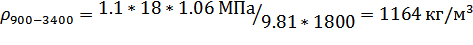

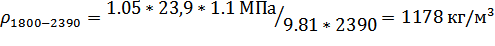

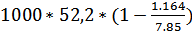

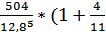

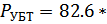

Для бурения до 1000 плотность раствора: градиент пластового давление 0.98 МПа/100м, величина превышения давление пласта 10%.

Для бурения от 1000 до 1800 плотность раствора: градиент пластового давления 1.04 МПа/100м, величина превышения давления 10%.

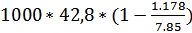

Для бурения от 1800 до 2400 проектный горизонт: градиент пластового давления АС10-11 1.1 МПа/100м, величина превышения давления 5%.

Вывод: для бурения под кондуктор примем раствор плотностью 1100  ,при бурении технической колонны примем раствор плотностью 1164 кг/м3, при бурении эксплуатационной и потайной колонн примем раствор плотностью 1178 кг/м3.

,при бурении технической колонны примем раствор плотностью 1164 кг/м3, при бурении эксплуатационной и потайной колонн примем раствор плотностью 1178 кг/м3.

2.3.2. Выбор бурового раствора

Исходя из условий сохранения устойчивости горных пород при бурении под кондуктор, а также на основании анализа эффективности бурения соседних скважин «Газпром-бурение» со схожим, литологическим строением разреза бурения, выбираю под кондуктор буровой раствор с плотностью 1100 кг/м3. Необходимый объем раствора составит 154 м3.

Для приготовления раствора используются следующие реагенты:

Табл. 4 реагенты раствора

| Наименование реагента | Отношение масс, % | Необходимая масса, кг | Назначение реагента в растворе | |

| Мраморная крошка | 4 | 6160 | Структурообразователь | |

| КМЦ | 1 | 1540 | Контроль фильтрации | |

| ФХЛС | 2 | 3080 | Понизитель вязкости | |

| Вода | Ост. | - | Дисперсная среда | |

Табл. 4.1 Параметры ГОСТ бурового раствора

| Плотность, кг/м3 | 1100 |

| Условная вязкость, c | 30-35 |

| Показатель фильтрации, см3/30 мин | 6 |

| СНС, дПа(ГОСТ) через 10 с., и 10 мин. | 30/45 |

| Содержание: коллоидной (активной части), кг/м3; Песка, %; Твердой фазы, %; | < 80 |

| 1 | |

| < 13 | |

| pH | 8 - 9 |

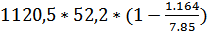

Интервал бурения под техническую колонну с учетом литологических свойств слагающих разрез пород анализа эффективности бурения соседних скважин со схожим литологическим строением разреза бурения, включая анализ осложнений в процессе бурения, к примененинию выберу высокоингибированный раствор. Необходимый объем раствора под техническую колонну составит 200 м3.

Для приготовления раствора используются следующие реагенты:

Табл. 4.2. Реагенты высокоингибированного бурового раствора

| Наименование реагента | Концентрация, % | Необходимая масса, кг | Назначение реагента в растворе |

| Мраморная крошка | 5 | 10000 | Структурообразователь |

| Барит | 2 | 4000 | Утяжелитель |

| КМЦ | 2,5 | 5000 | Контроль фильтрации |

| Хлористый калий | 2 | 4000 | Ингибитор глин |

| Ацетат калия | 1 | 2000 | Ингибитор глин |

| Метилсиликонат калия | 2 | 4000 | Ингибитор глин |

| ФХЛС | 1,5 | 3000 | Понизитель вязкости |

| Чешуйчатый графит | 1 | 2000 | Смазка |

| Вода | Ост. | - | Дисперсная среда |

Продолжение таблицы 2.7

Табл. 4.3 Параметры ГОСТ высокоингибированного бурового раствора

| Плотность, кг/м3 | 1164 |

| Условная вязкость, c | 30-40 |

| Показатель фильтрации, см3/30 мин | 4-6 |

| СНС, дПа через 10 с., и 10 мин. | 25/35 |

| Содержание: коллоидной (активной части), кг/м3; Песка, %; Твердой фазы, %; | <40 |

| 1 | |

| < 8,7 | |

| pH | 8-9 |

Продолжение таблицы 4.3

Интервал бурения под эксплуатационную колонну и хвостовик с учетом литологических свойств слагающих разрез пород анализа эффективности бурения соседних скважин со схожим литологическим строением разреза бурения, включая анализ осложнений в процессе бурения, к примененинию выберу раствор на углеводородной основе. Необходимый объем раствора под техническую колонну составит 219 м3. Данного объема бурового раствора достаточно для бурения хвостовика.

Для приготовления раствора используются следующие реагенты:

Табл. 4.4 Реагенты РУО

| Наименование реагента | Концентрация, % | Необходимая масса, кг | Назначение реагента в растворе |

| Касторовое масло | 55 | 120 045 | Структурообразователь |

| Барит | 2,5 | 5 470 | Утяжелитель |

| КМЦ | 5 | 10 950 | Контроль фильтрации |

| Хлористый калий | 3 | 4 380 | Ингибитор глин |

| Ацетат калия | 2 | 500 | Ингибитор глин |

| Метилсиликонат калия | 2,5 | 2 190 | Ингибитор глин |

| ФХЛС | 3 | 3 285 | Понизитель вязкости |

| Крахмал | 2 | 4 380 | Понизитель фильтрации |

| Известь | 2 | 4 380 | Контроль pH |

| Отходы растительного масла | 6 | 13 140 | Смазывающая добавка |

| СМАД-45 | 2 | 4 380 | Смазывающая добавка |

| Сульфанол | 2 | 4 380 | ПАВ |

| Органофильная глина | 4 | 8 760 | Загуститель |

| Минерализованная вода | Ост. | - | Дисперсная среда |

Табл. 4.5 Параметры ГОСТ РУО

| Плотность, кг/м3 | 1178 |

| Условная вязкость, c | 18-28 |

| Показатель фильтрации, см3/30 мин | 2-3 |

| СНС, дПа через 10 с., и 10 мин. | 15/25 |

| Содержание: коллоидной (активной части), кг/м3; Песка, %; Твердой фазы, %; | <40 0,5 |

| 1 | |

| < 8,7 | |

| pH | 8-9 |

Необходимое количество бурового раствора под каждый из интервалов приведено в таблице 4.6.

Табл. 4.6 Количество раствора необходимое под каждый из интервалов бурения

| Интервал бурения | Необходимое количество раствора, м3 |

| Кондуктор | 154 |

| Техническая колонна | 200 |

| Эксплуатационная колонна | 219 |

Продолжение таблицы 4.6

2.4. Технология бурения

2.4.1. Определение длины УБТ

Выбор диаметров утяжеленных бурильных труб (УБТ), стальных бурильных труб (СБТ) и ВЗД сделан исходя из эмпирических формул обеспечения прочности ступенчатой конструкции.

DУБТ  Dдолото (2.2.)

Dдолото (2.2.)

0,75 DУБТ> D бурильной трубы. (2.3.)

DВЗД  Dдолото (2.4.)

Dдолото (2.4.)

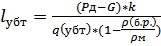

Длину УБТ компоновки выберу исходя из условия создания максимального возможного давления на долото. Буду рассматривать одноступенчатую компоновку по формуле 2.5. в вертикальном участке.

(2.5.)

(2.5.)

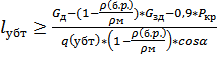

Длину УБТ для наклонно-направленного участка для бурения под эксплуатационную колонну буду рассчитывать по формуле 2.6.

(2.6.)

(2.6.)

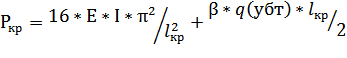

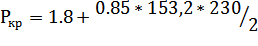

В формуле 2.6. Pкр – критическая нагрузка, которая рассчитывается в ф. 2.7.

(2.7.)

(2.7.)

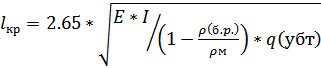

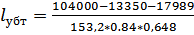

Критическая длина УБТ -  рассчитывается по формуле 2.8.

рассчитывается по формуле 2.8.

(2.8.)

(2.8.)

Длина УБТ для горизонтального участка бурения под хвостовик расчёту не подлежит, так как сопротивление движению колонны труб в горизонтальном направлении велико. Для горизонтального участка будут применяться спиральные ТБТ.

Для бурения направления используем нагрузку с навеса.

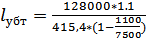

Для расчёта длины УБТ под кондуктор приму нагрузку на долото  равную 80% от максимальной 128000 Н; коэффициент учитывающие влияние трения k – условно принимаем за 1,1; Масса УБТC2-273 - q(УБТ) принимаем 415,4 кг/м; плотность бурового раствора

равную 80% от максимальной 128000 Н; коэффициент учитывающие влияние трения k – условно принимаем за 1,1; Масса УБТC2-273 - q(УБТ) принимаем 415,4 кг/м; плотность бурового раствора  – 1100 кг/м3; плотность металла 7500 кг/м3.

– 1100 кг/м3; плотность металла 7500 кг/м3.

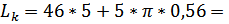

= 46 м

= 46 м

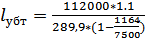

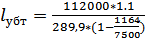

Для расчёта длины УБТ под техническую колонну приму нагрузку на долото  равную 80% от максимальной 112000 Н; коэффициент учитывающие влияние трения k – условно принимаем за 1,1; Масса УБТC2-229 - q(УБТ) принимаем 289,9 кг/м; плотность бурового раствора

равную 80% от максимальной 112000 Н; коэффициент учитывающие влияние трения k – условно принимаем за 1,1; Масса УБТC2-229 - q(УБТ) принимаем 289,9 кг/м; плотность бурового раствора  – 1164 кг/м3; плотность металла 7500 кг/м3.

– 1164 кг/м3; плотность металла 7500 кг/м3.

= 69 м

= 69 м

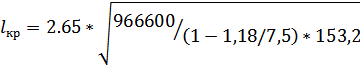

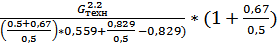

Для расчета длины УБТ под эксплуатационную колонну приму следующие значения:  – 310;

– 310;  =104000 Н; Жесткость при изгибе E * I = 9666 кН*м; Масса УБТC2-178 - q(УБТ) принимаем 153,2 кг/м; плотность бурового раствора

=104000 Н; Жесткость при изгибе E * I = 9666 кН*м; Масса УБТC2-178 - q(УБТ) принимаем 153,2 кг/м; плотность бурового раствора  – 1178 кг/м3; плотность металла 7500 кг/м3. Примем длину расположения ЯСА от долота на расстоянии 350 метров;

– 1178 кг/м3; плотность металла 7500 кг/м3. Примем длину расположения ЯСА от долота на расстоянии 350 метров;  – принимаем 17658 Н.

– принимаем 17658 Н.

= 80,5 м

= 80,5 м

= 138 м.

= 138 м.

= 19977 Н

= 19977 Н

м

м

2.4.2. Определение допускаемой глубины спуска бурильной колонны и нагрузки талевой системы

Диаметр бурильных труб выбираю согласно с ГОСТ Р50278-92 - ТБПВ 89х9, группа прочности Д для бурения под хвостовик, ТБПВ 127х9, группа прочности Д для бурения под эксплутационную колонну. Для бурения под промежуточную колонну выбирают ТБПВ 146х9, группа прочности Д. Для бурения под кондуктор выбирают ТБПК 168х9, группа прочности Д. Выбор данных труб для бурения разных секций скважин обусловлен тем, что применение одноразмерной, стандартной секции труб положительно влияет на скорость проведения СПО.

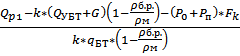

Допускаемую длину спуска труб группы прочности Е с толщиной стенки 10 мм  , для вертикальных скважин рассчитывают по формуле 2.9.

, для вертикальных скважин рассчитывают по формуле 2.9.

=

=  (2.9.)

(2.9.)

Q р1 = Q пр1 / п (2.10.)

Q пр1 – предельная нагрузка, МН; п – коэффициент запаса прочности (принимают n = 1.35 для осложненных условий); k – коэффициент, учитывающий влияние сопротивления движению раствора (принимаю условно k=1,15); Q УБТ – вес УБТ, МН; G – вес забойного двигателя и долота, МН; r б.р, r м – плотности бурового раствора и материала труб, г/см3; ррус, рлолота – перепады давления на забойном двигателе и долоте, МПа; F к – площадь проходного канала трубы, м2;

F к = 0,785×d вн2 , (2.11.)

здесь d вн – внутренний диаметр трубы, м; q БТ – приведенный вес 1 погонного м бурильной трубы (с учетом высадки муфт и замков), МН.

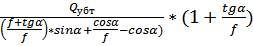

Исходя из предположения, что наибольшая нагрузка на талевую систему будет при подъеме, найду эквивалентную нагрузку, создаваемую при помощи УБТ по формуле 2.12. Данная формула выведена исходя из предположения, что бурильная труба находится в равновесном положении под действием силы тяжести, реакции опоры, силы трения и нагрузки на талевую систему Архимедова сила не учитывается в формуле). Значение коэффициента трения f - для открытого ствола 0,5 [2] ;  – для прямого участка 310.

– для прямого участка 310.

=

=  , (2.12.)

, (2.12.)

Для оценки максимальной длины спуска ТБПВ проведу расчет по формулам 2.9 – 2.12. Для расчёта использую участок бурения под эксплуатационную колонну, так как в выбранном промежутке ожидаются наибольшие нагрузки на талевую систему.

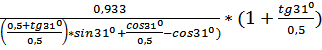

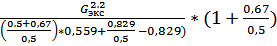

Qпр1= 3,2 МН; G= 0,020 МН;  б.р=1,18 г/см3;

б.р=1,18 г/см3;  м =7,85 г/см3; Рвзд= 7 МПа; Рд= 5 МПа; Fк=

м =7,85 г/см3; Рвзд= 7 МПа; Рд= 5 МПа; Fк=  ×

×  =0,0058 м2; qБТ= 0.000293 МН/м; Qр1 = 2,5/1,35 = 1,85 МН;

=0,0058 м2; qБТ= 0.000293 МН/м; Qр1 = 2,5/1,35 = 1,85 МН;  = 0,933 МН.

= 0,933 МН.

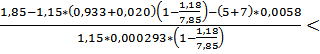

=

=  = 1,02 МН

= 1,02 МН

Эквивалентная длина колонны наклонно-направленного участка, при условии, что нагрузка на крюке при подъеме ТБПВ будет эквивалентна вертикальной.

<

<  2966 м.

2966 м.

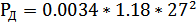

Длина бурильной колонны при бурении эксплуатационной колонны:

= 2879 – 609 = 2270 м.

= 2879 – 609 = 2270 м.

Табл. 4.7 Максимальная нагрузка на крюке вовремя СПО

| № п/п | Показатели | Номер секции снизу вверх |

| ТБПВ 127x9, ГОСТ Р50278-92 | ||

| 1. | толщина стенки трубы, мм | 9 |

| 2. | Группа прочности материала труб | Д |

| 3. | Интервал расположения (без УБТ), м | 0-2270 |

| 4. | Длина секции, м | 2270 |

| 5. | Вес 1 погонного метра трубы, Н/м | 293 |

| 6. | Общий вес секции труб, мн:

Общий вес бурильной колонны (с учетом УБТ эквивалент) | 0,665 |

| 1,6 |

Предельная длина колонны труб ТБПВ и ТБПК для бурения под хвостовик, промежуточную колонну и кондуктор не рассчитывается, так как в данных участках испытываются меньшие нагрузки. Суммарная необходимая длина бурильных труб и их типовая характеристика сведена в таблицу 2.11.

Табл. 4.8 основные характеристики применяемых бурильных труб.

| Наименование БТ | Марка прочности | Резьбовое соединение | Длина одной БТ, м | Необходимое количество труб, ед. |

| ТБПВ 89х9 | Д | З-108 | 11,5 | 228 |

| ТБПВ 127х9 | З-147 | 11,5 | 198 | |

| ТБПВ 146х9 | З-161 | 11,5 | 114 | |

| ТБПК 168х9 | З-178 | 11,5 | 52 |

2.4.3. Определение максимальное нагрузки на крюке от веса наиболее тяжелых обсадных колонн.

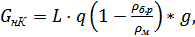

Нагрузку на крюке в вертикальной скважине G нК, кН, от веса наиболее тяжелых обсадных колонн определяю по формуле 2.12.

(2.13.)

(2.13.)

где L – длина обсадной колонны, м; q – вес 1м обсадной колонны, кг. Для определения нагрузки в наклонно-направленных участках буду использовать эквивалентную формулу оценки нагрузки талевой системы из ф. 2.12.

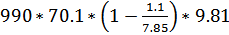

Проведу расчёт нагрузки на крюке G нК, от веса обсадных колонн.

Для кондуктора: 324Æ мм;  =

=  = 0.585 МН

= 0.585 МН

Для технической колонны: 245 Æ мм;

Вертикальный участок:  =

=  *9,81 = 0.436 МН Наклонно-направленный участок:

*9,81 = 0.436 МН Наклонно-направленный участок:  =

=  *9,81 = 0.489 МН

*9,81 = 0.489 МН

Эквивалентная нагрузка на наклонно-направленном участке:

=

=  = 0.547 МН

= 0.547 МН

Суммарная нагрузка:  = 0.547 + 0.436 = 0.983 МН

= 0.547 + 0.436 = 0.983 МН

Для эксплуатационной колонны: 178 Æ мм;

Вертикальный участок:  =

=  *9,81 = 0.359 МН Наклонно-направленный участок:

*9,81 = 0.359 МН Наклонно-направленный участок:  =

=  *9,81 = 0.671 МН

*9,81 = 0.671 МН

Эквивалентная нагрузка на наклонно-направленном участке:

=

=  = 0.750 МН

= 0.750 МН

Суммарная нагрузка:  = 0.750 + 0.359 = 1.109 МН

= 0.750 + 0.359 = 1.109 МН

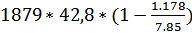

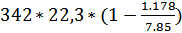

Для хвостовика: 127 Æ мм; Расчёт сводится к определению нагрузок в трех участках: вертикальном, наклонно-направленном и горизонтальном. Длина активируемых труб хвостовика ОТТГ составляет 342 метров. Спускают активируемые трубы на колонне труб ТБПВ 89х9. Длина наклонно-направленного интервала составляет 1879, вертикальный 1000. Для наклонно-направленного участка приму трение колонны f = 0.15, так как ствол обсаженный.

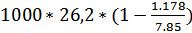

Вертикальный участок:  =

=  *9,81 = 0.219 МН

*9,81 = 0.219 МН

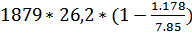

Наклонно-направленный участок:  =

=  *9,81 = 0.410 МН

*9,81 = 0.410 МН

Горизонтальный:  =

=  *9,81 = 0.064 МН

*9,81 = 0.064 МН

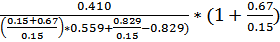

Эквивалентная нагрузка на наклонно-направленном участке и горизонте:

=

=  = 0,293 МН

= 0,293 МН

=

=  = 0,032 МН

= 0,032 МН

Суммарная нагрузка:  = 0.219 + 0.291 + 0.032 = 0.542 МН

= 0.219 + 0.291 + 0.032 = 0.542 МН

Табл. 4.9 нагрузка талевой системы при спуске обсадных колонн.

| Участок обсадной колонны | Диаметр колонны (внешний), мм | Нагрузка на крюке максимальная, МН. | Длинна колонны, м. | Интервал спуска обсадной колонны, м |

| Кондуктор | 324 | 0,585 | 990 | 0-990 |

| Техническая | 245 | 0,983 | 2120 | 0-1800 |

| Эксплуатационная | 178 | 1,109 | 2879 | 0-2390 |

| Хвостовик | 127 | 0,542 | 3221 | 2390-2400 |

2.4.4. Выбор буровой установки.

Опираясь на результаты расчетов максимальных нагрузок, возникающих в талевой системе, можно сделать вывод о том, что 1.109 МН – максимально возникающая нагрузка в талевой системе при СПО бурильной колонны в пробуренной скважине. Принятые запас прочности для данных условий бурения 1,35. Следовательно запас прочности по нагрузки должен быть более 1,497 МН. Для данных условий подходит буровая установка 5 класса с условной глубиной бурения 3200 м.

Исходя из условий бурения и парка буровых установок предприятия ООО «РН-Бурение» выберу БУ 3200/200 ЭУК. Данная буровая установка, оснащена электрическим приводом переменного тока с цифровой системой управления, которая предназначена для кустового бурения скважин на нефть и газ.

2.4.5. Расчет оснастки талевой системы.

Полиспастная система необходима для уменьшения напряжения рабочей ветви каната по сравнению с весом поднимаемого груза. С увеличением глубины скважины необходимо сохранить прочность талевой системы при увеличивающейся нагрузки за счет СПО бурильной колонны и обсадных колонн. Скорость намотки ведущей струны каната при этом должна быть максимальной.

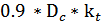

Для расчета приму максимальный вес талевой системы (бурение под эксплуатационную колонну). При максимальном нагрузки в 1,109 МН, приму оснастку 5х6 с талевым канатом 25 мм.

Определю статическую нагрузку 2.13. на одну струну каната при числе струн талевой системы равной 10. Длину талевого каната для оснастки по 2.14.

(2.13.)

(2.13.)

(2.14.)

(2.14.)

(2.15.)

(2.15.)

= 1600/10 = 16кН

= 1600/10 = 16кН

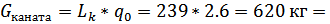

239 м

239 м

5,9 кН.

5,9 кН.

где  – длина талевого каната, м;

– длина талевого каната, м;  – вес 1 м смазанного каната, кг; H – высота вышки, м; m0 – общее число струн талевой оснастки; Dб – диаметр бочки барабана лебедки, м.

– вес 1 м смазанного каната, кг; H – высота вышки, м; m0 – общее число струн талевой оснастки; Dб – диаметр бочки барабана лебедки, м.

Число подвижных струн 5, следовательно, выбираю крестовую оснастку талевой системы 5х6. При нагрузке на крюке 1956 кН, оснастке 5х6 и диаметре талевого каната 25 мм., максимальное натяжение ходовой струны 195,6 кН, запас прочности каната k = 3. Усталостная долговечность составляет 46%.

Выбираю стальной талевый канат правой крестовой свивки, диаметром 25 мм., с шестью прядями по 31-й проволоке в пряди плюс один органический сердечник, марки В, повышенной точности изготовления Т, маркировочной группы 1570 Н/мм2 ГОСТ 16853-88, длиной 450 м.

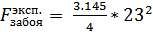

2.4.6. Расчет осевых нагрузок на долото.

Осевая нагрузка на долота для каждого из интервалов бурения будет рассчитана по формуле, 2.16.

=

=  (2.16.)

(2.16.)

где:  коэффициент аномалии забойных условий б/з.;

коэффициент аномалии забойных условий б/з.;  – средневзвешенная твердость горных пород по штаму, МПа;

– средневзвешенная твердость горных пород по штаму, МПа;  - опорная площадь контакта долота с забоем, м2;

- опорная площадь контакта долота с забоем, м2;

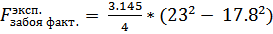

Опорная площадь контакта долота с забоем будет определяться по формуле 2.17.

=

=  (2.17.)

(2.17.)

где:  число зубцов на рабочей поверхности;

число зубцов на рабочей поверхности;  – средний диаметр зубцов, см2.

– средний диаметр зубцов, см2.

Исходя из данных физико-механических свойств горных пород в рассматриваемого разрезе скважины. Составляю таблицу твердости 2.12.

Табл. 5 Наибольшая твердость горных пород в интервале бурения.

| Интервал скважины, м. | Твердость породы, МПа |

| 0-990 | 40 |

| 990-1800 | 100 |

| 1800-2390 | 100 |

| 2390-2400 | 50 |

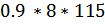

Интервал направление: Диаметр долота 490 мм.; Диаметр резцов 8 мм2; Среднее число зубцов на рабочей поверхности 115;  - 1, так как значение не известно.

- 1, так как значение не известно.

=

=  = 828 мм2 = 8.28 см2

= 828 мм2 = 8.28 см2

=

=  = 2070 кгс = 2.07 тс.= 20,3кН

= 2070 кгс = 2.07 тс.= 20,3кН

Интервал кондуктора: Диаметр долота 393,7 мм.; Диаметр резцов 8 мм2; Среднее число зубцов на рабочей поверхности 105;  - 1, так как значение не известно.

- 1, так как значение не известно.

=

=  = 756 мм2 = 7.56 см2

= 756 мм2 = 7.56 см2

=

=  = 3024 кгс = 3.024 тс. = 29,66кН

= 3024 кгс = 3.024 тс. = 29,66кН

Интервал технической колонны: Диаметр долота 295,3 мм.; Диаметр резцов 16 мм2; Среднее число зубцов на рабочей поверхности 81 ;  - 1, так как значение не известно.

- 1, так как значение не известно.

=

=  = 1166,4 мм2 = 11.66 см2

= 1166,4 мм2 = 11.66 см2

=

=  = 11664 кгс = 11.66 тс.=114.3кН

= 11664 кгс = 11.66 тс.=114.3кН

Интервал эксплуатационная: Диаметр долота 215,9 мм.; Диаметр резцов 16 мм2; Среднее число зубцов на рабочей поверхности 74;  - 1, так как значение не известно.

- 1, так как значение не известно.

=

=  = 1065,6 мм2 = 10.66 см2

= 1065,6 мм2 = 10.66 см2

=

=  = 10656 кгс = 10.66 тс.=104.53кН

= 10656 кгс = 10.66 тс.=104.53кН

Интервал хвостовика: Диаметр долота 155,6 мм.; Диаметр резцов 16 мм2; Среднее число зубцов на рабочей поверхности 68;  - 1, так как значение не известно.

- 1, так как значение не известно.

=

=  = 979,2 мм2 = 9.79 см2

= 979,2 мм2 = 9.79 см2

=

=  = 4895 кгс = 4.9 тс.=48,02 кН

= 4895 кгс = 4.9 тс.=48,02 кН

Расчетные значения нагрузки долота запишу в таблицу 2.13. Исходя из необходимости в сохранении ресурса долота при бурении скважины, принимаю значение принимаемой нагрузки равной 0.8 от максимальной [6].

Табл. 5.1 Минимальная нагрузка долот при бурении.

| Интервал бурения | Тип долота | Принимаемая нагрузка, кН. | Максимальная нагрузка, кН. |

| 0-50 | 490 MС-ЦВ | С навеса | 170 |

| 0-990 | 393,7 МС-ЦГВУ | 29,66 | 160 |

| 990-1800 | PDC 295,3 lADC S323 | 114,3 | 150 |

| 1800-2390 | PDC 215,9 SVD 616-X1 | 104.53 | 140 |

| 2390-2400 | PDC 155,6 SPD 316-T2 | 48.02 | 130 |

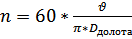

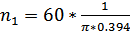

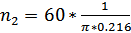

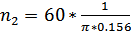

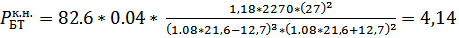

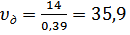

2.4.7. Расчет частоты вращения долота.

Минимальную частоту вращения долота n, об/мин, определю по величине средней окружной скорости вращения долота.

(2.17.)

(2.17.)

где  – средняя окружная скорость вращения долота (принимаю значение порядка 1 м/с);

– средняя окружная скорость вращения долота (принимаю значение порядка 1 м/с);  – диаметр долота.

– диаметр долота.

= 48 об/мин

= 48 об/мин

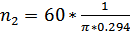

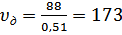

Интервал технической колонны: бурение предполагается с применение ВЗД Д-240.

= 85 об/мин

= 85 об/мин

Интервал эксплуатационной колонны: бурение предполагается с применение ВЗД Д-195.

= 130 об/мин

= 130 об/мин

Интервал хвостовика: бурение предполагается с применение Д-127.

= 113 об/мин

= 113 об/мин

Результаты расчёта представлены в таблице 2.14.

Табл. 5.2 Частота вращения долота и СВП при бурении.

| Интервал бурения | Способ бурения | Частота вращения долота на забое | Частота вращения ротора |

| 0-990 | ротор | 48 | 48 |

| 990-1800 | ВЗД-240 | 85 | - |

| 1800-2390 | ВЗД-195 | 130 | - |

| 2390-2400 | ВЗД-127 | 113 | - |

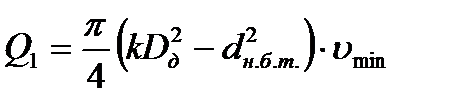

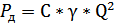

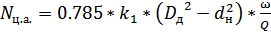

2.4.8. Расчет расхода промывочной жидкости

Расход, обеспечивающий необходимую скорость восходящего потока для достижения своевременной, бесперебойной и качественной очистки ствола скважины, л/с:

, (2.18.)

, (2.18.)

где υ min – минимальная скорость восходящего потока, при которой в данном районе работ не возникает осложнений, связанных с неудовлетворительной очисткой ствола скважины, м/с; k – коэффициент кавернозности (уширения ствола скважины); D д – диаметр долота, м; d н.б.т. – наружный диаметр бурильных труб, м.

Практикой установлено [6], что в большинстве случаев бурение идет нормально, если υ min =0,9–1,3 м/с при бурении в глинах, глинистых сланцах и песках и 0,7–1,0 м/с при разбуривании скальных пород.

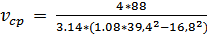

Интервал от 0 до 990 м; принимаю диаметр скважины равный 415 мм., диаметр КНБК 324 мм;

= 0.785*(1.08*0.4152-0.3242)*1,1 = 0.070 м3/с = 70 л/с

= 0.785*(1.08*0.4152-0.3242)*1,1 = 0.070 м3/с = 70 л/с

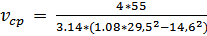

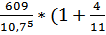

Интервал от 990 до 1800 м; принимаю диаметр скважины равный 310 мм., диаметр КНБК 229 мм;

0.785*(1.08*0.3102-0.2452)*1,1 = 0.044 м3/с = 44 л/с

0.785*(1.08*0.3102-0.2452)*1,1 = 0.044 м3/с = 44 л/с

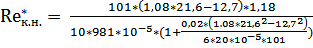

Интервал от 1800 до 2390 м; принимаю диаметр скважины равный 230 мм., диаметр КНБК 178 мм;

0.785*(1.08*0.2302-0.1782)*1,1 = 0.022 м3/с = 22 л/с

0.785*(1.08*0.2302-0.1782)*1,1 = 0.022 м3/с = 22 л/с

Интервал от 2390 до 2400 м; принимаю диаметр скважины равный 165 мм., диаметр КНБК 127 мм;

0.785*(1.08*0.1652-0.1272)*1,1 = 0.011 м3/с = 11 л/с

0.785*(1.08*0.1652-0.1272)*1,1 = 0.011 м3/с = 11 л/с

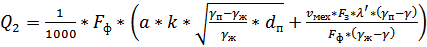

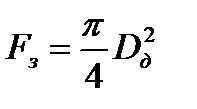

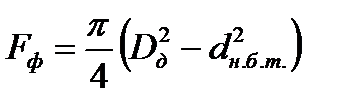

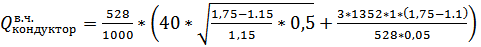

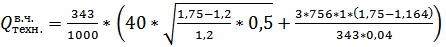

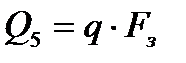

Расход, обеспечивающий вынос частиц без переобогащения раствора частицами выбуренной породы (шламом), л/с (формула В.С. Федорова):

(2.19.)

(2.19.)

где γп, γж, γ – плотность разбуриваемой породы, раствора в кольцевом пространстве и раствора в бурильной колонне, кг/м3; υмех – механическая скорость бурения, м/с; d п – расчетный диаметр частицы, см; k – коэффициент, зависящий в основном от формы (принимаю k = 40); а – коэффициент стеснения потока в кольцевом пространстве, 1–1,14; λ' – коэффициент, учитывающий винтообразное движение жидкости. Принимается (по данным В.С. Федорова) в пределах от 1,25 до 1,27. При бурении забойными двигателями λ'=1; F з – площадь забоя, см2; F ф – фактическая площадь кольцевого пространства, см2,

(2.20.)

(2.20.)

(2.21.)

(2.21.)

Интервал от 0 до 990 м; принимаю диаметр скважины равный 415 мм., диаметр КНБК 324 мм;

=1352 см2

=1352 см2

= 528 см2

= 528 см2

= 64 л/с

= 64 л/с

Интервал от 990 до 1800 м; принимаю диаметр скважины равный 310 мм., диаметр КНБК 229 мм.;

= 756 см2

= 756 см2

= 343 см2

= 343 см2

= 39 л/с

= 39 л/с

Интервал от 1800 до 2390 м; принимаю диаметр скважины равный 230 мм., диаметр КНБК 178 мм.;

= 416 см2

= 416 см2

= 167 см2

= 167 см2

= 13 л/с

= 13 л/с

Интервал от 2390 до 2400 м; принимаю диаметр скважины равный 165 мм., диаметр КНБК 127 мм.;

= 214 см2

= 214 см2

= 87 см2

= 87 см2

= 11 л/с

= 11 л/с

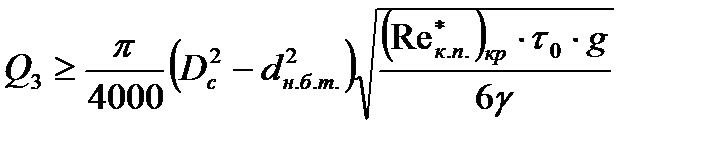

Расход, обеспечивающий турбулентный режим движения раствора в кольцевом пространстве, л/с:

, (2.22)

, (2.22)

где Dc – диаметр скважины, см; d н.б.т. – наружный диаметр бурильных труб, см; (Re*к.п.)кр – критическое значение обобщенного параметра Рейнольдса; τ0 – динамическое напряжение сдвига раствора, г/см2; g – ускорение свободного падения, см/с2; γ – удельный вес глинистого раствора, г/см3.

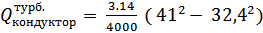

Интервал 0 – 990 м.,

= 86 л/с

= 86 л/с

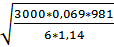

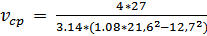

Интервал 990 – 1800 м.,

= 55 л/с

= 55 л/с

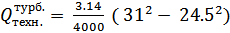

Интервал 1800 – 2390 м.,

= 26 л/с

= 26 л/с

Интервал 2390 – 2400 м.,

= 14 л/с

= 14 л/с

Расход, обеспечивающий достаточную подачу очистного агента на единицу площади забоя, л/с:

, (2.23)

, (2.23)

Теоретически [6] установлено, что максимальный удельный расход раствора, превышение которого уже не ведет к заметному росту механической скорости проходки, при бурении составляет 0,057–0,065 л/с∙см2.

Интервал от 0 до 890 м.,

0,065 * 1352 = 88 л\с

0,065 * 1352 = 88 л\с

Интервал от 890 до 2300 м.,

0,065 * 756 = 50 л\с

0,065 * 756 = 50 л\с

Интервал от 2300 до 3550 м.,

0,065 * 416 = 27 л\с

0,065 * 416 = 27 л\с

Интервал от 3550 до 3560 м.,

0,065 * 214 = 14 л\с

0,065 * 214 = 14 л\с

Табл. 5.3 Необходимые расходы раствора, обеспечивающие проводку скважину

| Интервал бурения (вертикальный), м. | Расход жидкости для обеспечения восходящего потока, л/с. | Расход обеспечивающий вынос частиц, л/с | Расход обеспечивающий турбулентный режим, л/с | Расход жидкости, обеспечивающий достаточную подачу очистного агента, л/с | Принимаемое значение, л/с |

| 0-990 | 70 | 64 | 86 | 88 | 88 |

| 990-1800 | 44 | 39 | 55 | 55 | 55 |

| 1800-2390 | 22 | 13 | 26 | 27 | 27 |

| 2390-2400 | 11 | 11 | 14 | 14 | 14 |

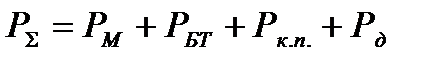

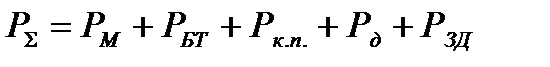

2.4.8. Потери давления в циркуляционной системе

Потери напора РS, кгс/см2, в циркуляционной системе буровой рассчитываются по формулам [6] 2.24-2.34;

Для расчета суммарной потери давления в колонне без забойного двигателя использую формулу 2.24.

, (2.24.)

, (2.24.)

Для расчета суммарной потери давления в колонне включающий забойный двигатель использую формулу 2.25.

, (2.25.)

, (2.25.)

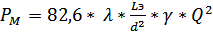

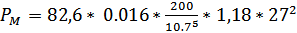

Для расчета потери давления в манифольдной линии использую формулу 2.26

, (2.26.)

, (2.26.)

Для расчета потери давления в бурильных трубах линии использую формулу 2.27

λ*

λ*  ) *

) *  , (2.27.)

, (2.27.)

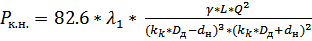

Для расчета потери давления затрубном пространстве использую формулу 2.28

, (2.28.)

, (2.28.)

Для расчета коэффициента трения в зависимости от режима течения раствора использую формулу 2.29

, (2.29.)

, (2.29.)

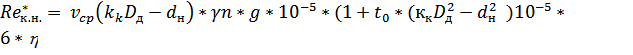

Для расчета режима течения раствора использую формулу 2.30

∗ 𝑣 𝑐𝑝 (2.30.)

∗ 𝑣 𝑐𝑝 (2.30.)

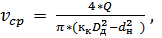

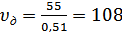

Для расчета скорости течения раствора в затрубном пространстве использую формулу 2.31

(2.31.)

(2.31.)

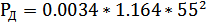

Для расчета перепада давления на долоте в зависимости расхода раствора и геометрических характеристик использую формулу 2.32-34.

(2.32.)

(2.32.)

(2.33.)

(2.33.)

(2.34.)

(2.34.)

где РМ – потери напора при движении бурового раствора по манифольду,; РБТ – потери напора при движении во внутритрубном пространстве; Рк.п. – потери напора при движении бурового раствора в затрубном кольцевом пространстве; РД – потери напора при движении бурового раствора через промывочные отверстия бурового долота; РЗД – потери напора в забойном двигателе; λ – безразмерный коэффициент гидравлических сопротивлений, 0.016; Q – расход бурового раствора, л/с; γ – удельный вес раствора, г/см3; d – внутренний диаметр бурильных труб, см; L э – эквивалентная длина наземных трубопроводов, м, которую можно принять равной 200 м; L БК – длина бурильной колонны, м; l э – эквивалентная длина замковых соединений, м; l – расстояние между замковыми соединениями, м; L э.УБТ – эквивалентная длина УБТ, м; d УБТ, L УБТ – внутренний диаметр и длина УБТ, мм и м, соответственно; L – длина бурильной колонны, м; d н – наружный диаметр бурильных труб, см; D д – диаметр долота, см; l1 – коэффициент гидравлических сопротивлений при движении в кольцевом пространстве,  – структурная вязкость, сП; u ср – средняя объемная скорость при движении бурового раствора, см/с; С – коэффициент, характеризующий потери напора в промывочных отверстиях долота;

– структурная вязкость, сП; u ср – средняя объемная скорость при движении бурового раствора, см/с; С – коэффициент, характеризующий потери напора в промывочных отверстиях долота;  – коэффициент расхода;

– коэффициент расхода;  – суммарная площадь сечений промывочных отверстий, см2 ;

– суммарная площадь сечений промывочных отверстий, см2 ;  – средняя скорость истечения бурового раствора из сопла;

– средняя скорость истечения бурового раствора из сопла;  – средняя скорость движения раствора в затрубном пространстве.

– средняя скорость движения раствора в затрубном пространстве.

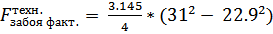

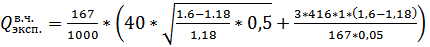

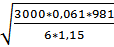

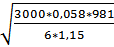

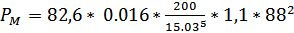

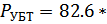

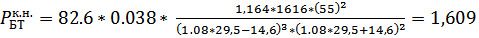

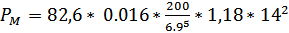

Расчет потерь давления при бурении ствола под колонну кондуктора:

Потери давления в манифольде:

= 2.94 кгс/см2

= 2.94 кгс/см2

Потери давления в бурильных трубах:

0.016*

0.016*  *

*  = 8.778 кгс/см2

= 8.778 кгс/см2

0.016*

0.016*  ) *

) *  = 8,04 кгс/см2

= 8,04 кгс/см2

Потери давления в затрубном пространстве:

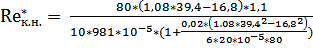

= 80 см/с,

= 80 см/с,

= 7925,

= 7925,  = 0,030

= 0,030

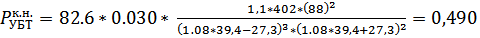

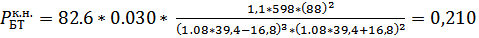

кгс/см2

кгс/см2

кгс/см2

кгс/см2

Потери давления в долоте: С  –условный коэффициент потери напора.

–условный коэффициент потери напора.

см/с = 1,73 м/с

см/с = 1,73 м/с

= 29 кгс/см2

= 29 кгс/см2

Суммарная потеря давления в циркуляционной системе на участке бурения кондуктора составит:

= 2,94+8,778+8,04+0,490+0,210+29 = 49 атм. = 4,9 МПа

= 2,94+8,778+8,04+0,490+0,210+29 = 49 атм. = 4,9 МПа

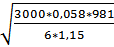

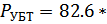

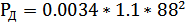

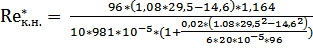

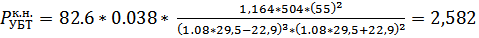

Расчет потерь давления при бурении ствола под техническую колонну:

Потери давления в манифольде:

= 2.71 кгс/см2

= 2.71 кгс/см2

Потери давления в бурильных трубах:

0.016*

0.016*  *

*  = 21.89 кгс/см2

= 21.89 кгс/см2

0.016*

0.016*  ) *

) *  = 9,3 кгс/см2

= 9,3 кгс/см2

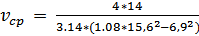

Потери давления в затрубном пространстве:

= 96 см/с,

= 96 см/с,

= 3235,

= 3235,  = 0,038

= 0,038

кгс/см2

кгс/см2

кгс/см2

кгс/см2

Потери давления в долоте

см/с = 1,08 м/с

см/с = 1,08 м/с

= 11,97 кгс/см2

= 11,97 кгс/см2

При принятом расходе жидкости, согласно паспортным данным Д1-240 потеря давления в циркуляционной системе составит: 47,97 кгс/см2

Суммарная потеря давления в системе под техническую колонну составит:

= 2,71+21,89+9,3+2,582+1,609+47,97 = 86 атм. = 8,6 МПа

= 2,71+21,89+9,3+2,582+1,609+47,97 = 86 атм. = 8,6 МПа

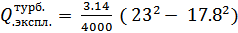

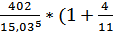

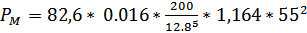

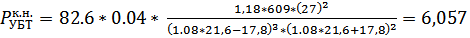

Расчет потерь давления при бурении ствола под эксплуатационную колонну:

Потери давления в манифольде:

= 1.62 кгс/см2

= 1.62 кгс/см2

Потери давления в бурильных трубах:

0.016*

0.016*  *

*  = 18.4 кгс/см2

= 18.4 кгс/см2

0.016*

0.016*  ) *

) *  = 6,73 кгс/см2

= 6,73 кгс/см2

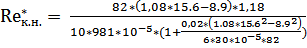

Потери давления в затрубном пространстве:

= 101 см/с,

= 101 см/с,

= 2244,

= 2244,  = 0,040

= 0,040

кгс/см2

кгс/см2

кгс/см2

кгс/см2

Потери давления в долоте

см/с = 0,77 м/с

см/с = 0,77 м/с

= 2,92 кгс/см2

= 2,92 кгс/см2

При принятом расходе жидкости, согласно паспортным данным Д2-195 потеря давления в циркуляционной системе составит: 38,92 кгс/см2

Суммарная потеря давления в системе под эксплуатационную колонну составит:

= 1,62+18,4+6,73+6,057+4,14+38,92 = 75,87 атм. = 7,59 МПа

= 1,62+18,4+6,73+6,057+4,14+38,92 = 75,87 атм. = 7,59 МПа

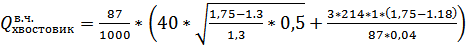

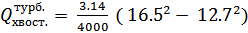

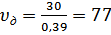

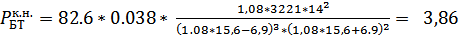

Расчет потерь давления при бурении ствола под хвостовик:

Потери давления в манифольде:

= 3,90 кгс/см2

= 3,90 кгс/см2

Потери давления в бурильных трубах:

0.016*

0.016*  *

*  = 62,95 кгс/см2

= 62,95 кгс/см2

Потери давления в затрубном пространстве:

= 82 см/с = 0,82 м/с

= 82 см/с = 0,82 м/с

= 3029,

= 3029,  = 0,038

= 0,038

кгс/см2

кгс/см2

Потери давления в долоте:

см/с = 0.359 м/с

см/с = 0.359 м/с

= 0,79 кгс/см2

= 0,79 кгс/см2

При принятом расходе жидкости, согласно паспортным данным Д1-127 потеря давления в циркуляционной системе на участке бурения хвостовика колонны составит: 36,8 кгс/см2

Суммарная потеря давления в циркуляционной системе на участке бурения потайной колонны:

= 36,8+0,79+3,86+62,95+3,9 = 108,3 атм. = 10.8 МПа

= 36,8+0,79+3,86+62,95+3,9 = 108,3 атм. = 10.8 МПа

Табл. 5.4 Потери давления при циркуляции раствора

| Интервал бурения (вертикальный), м | Суммарные потери давления, МПа |

| 0-990 | 4,9 |

| 990-1800 | 8,6 |

| 1800-2390 | 7,59 |

| 2390-2400 | 10,8 |

2.4.9. Выбор насоса и циркуляционной системы.

В составе стандартного оборудования, поставляемого в комплекте с БУ 3200/200 ЭУК включена 4-ступенчатая циркуляционная система и насос УНБТ-950.

Для циркуляции раствора с подачей 88 л/с под направление и кондуктор необходима работа 2х насосов на поршне диаметром 180мм,. с количеством ходов равным 125. Развиваемое давления насосов 19 МПа.

Для циркуляции раствора с подачей 55 л/с под техническую колонну необходима работа 2х насосов на поршне диаметром 170 мм,. с количеством ходов равным 100. Развиваемое давления насосов 21 МПа.

Для циркуляции раствора с подачей 27 л/с под эксплуатационную необходима работа 1 насоса на поршне диаметром 160 мм,. с количеством ходов равным 100. Развиваемое давления насоса 24 МПа.

Для циркуляции раствора с подачей 14 л/с под хвостовик необходима работа 1 насоса на поршне диаметром 140 мм,. с количеством ходов равным 75. Развиваемое давления насоса 32 МПа.

Циркуляционная система БУ опциональна и представлена оборудованием фирмы MI-SWACO и Derrick. В ее составе включено 2 ед. вибросита; 2 ед. центрифуг; 1 ед. дегазатор.

Общий объем емкостей для бурового раствора составляет 270 м3. Доливная емкость 12 м3. Пропускная способность системы очистки 50 т/час.

Максимальные объем раствора необходимого для скважины составит по формуле 2.35. 170 м3, что в 1,5 раза меньше максимального объема емкостей БУ.

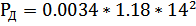

2.5. Расчет цементирования скважины

Необходимый объем цементного раствора Vцр, м3:

V цр = 0,785 k1[(  2 – d н2)L + d в2h0], (2.35).

2 – d н2)L + d в2h0], (2.35).

где  – диаметр долота, м; d н – наружный диаметр обсадной колонны, м; L – длина цементирования, м; d в – внутренний диаметр обсадных труб, м; h0 – высота цементного стакана, м; k1 – коэффициент кавернозности.

– диаметр долота, м; d н – наружный диаметр обсадной колонны, м; L – длина цементирования, м; d в – внутренний диаметр обсадных труб, м; h0 – высота цементного стакана, м; k1 – коэффициент кавернозности.

Потребное количество сухого цемента для приготовления цементного раствора G ц, кг:

G ц = (1 / (1 + m)) V цр r ц, (2.36).

где r ц – плотность сухого цемента, г/см3 (принимаю γ ц=3,15 г/см3); m – водоцементное отношение (принимаю m=0,5); V цр – объём цементного раствора, м3; Количество сухого цемента, которое необходимо заготовить с учетом потерь при затворении цементного раствора, кг:

(2.37).

(2.37).

где k2 – коэффициент, учитывающий наземные потери при затворении цементного раствора. Если затворение производится без цементосмесительных машин k2=1,05¸1,15, при использовании машин k2=1,01.

Количество воды V в, кг, необходимое для приготовления цементного раствора 50%-й консистенции:

G в = GI ц×m. (2.38).

Потребное количество продавочной жидкости V пж, м3 (воды):

V пж = 0,785 k ж d в2(L – h0), (2.39).

где k ж – коэффициент, учитывающий сжатие жидкости (принимают k ж=1,04).

Давление, развиваемое насосом в последний момент закачки продавочной жидкости, р m ах, Па:

р m ах = р1 + р2 (2.40).

где р1 – давление, необходимое для преодоления сопротивления, обусловленного разностями плотностей жидкости в трубах и затрубном пространстве; р2 – давление, необходимое для преодоления гидравлических сопротивлений.

Гидравлические потери давления р1, Па:

р1 = [(L – h0)×(r цр – r р)] (2.41).

Для определения гидравлических потерь давления р2, Па, пользуются формулой Шишенко-Бакланова:

р2 = 0,001 L + 1.6 (2.42.)

Время цементирования t, мин.:

t = (V цр + V пж) / Q ца + t во, (2.43).

Q ца – производительность цементировочного агрегата; t во – время на вспомогательные операции (t во=15мин).

Технологически необходимое количество цементировочных агрегатов буду определять из условия достижения эффективности процесса, а потребное число цементосмесительных машин из условий:

1) Размещения в них расчетного количества сухого цемента;

2) Установившейся практики обвязки одной машины 2СМН-20 с 2 ЦА-320М.

Формула для определения необходимого количества цементировчных агрегатов:

+1, (2.44).

+1, (2.44).

Q – производительность цементировочного агрегата на IV скорости, м3/с; ω – скорость подъема цементного раствора в затрубном пространстве, ω=0,1¸0,4 м/с.

Число цементосмесительных машин пс, шт., исходя из условий обеспечения цементным раствором всех работающих агрегатов:

(2.45).

(2.45).

где Q ср – средняя производительность одного работающего агрегата при закачке цементного раствора в колонну, м3/мин; q см – средняя производительность смесительных машин, м3/мин.

Число смесительных машин из условия размещения необходимого количества сухого цемента в бункерах:

(2.46).

(2.46).