При отжиге второго рода обязательно протекает, хотя бы частичная, фазовая перекристаллизация. К отжигу второго рода относятся неполный и полный отжиг.

При неполном отжиге нагрев ведут до температуры Ас1 (ниже Ас3 или Ас m). Происходит частичная перекристаллизация сплава (перлит переходит в аустенит). Чаще неполный отжиг применяют для заэвтектоидных сталей (сфероидизирующий отжиг).

При полном отжиге сталь нагревают выше Ас3 или Аcm. Происходит полная перекристаллизация сплава с образованием однородного аустенита.

Нормализация – это частный вид отжига, отличающийся от отжига, большей скоростью охлаждения (примерно 1500/мин), проводится на спокойном воздухе и характеризуется более мелкозернистой структурой, чем после отжига, более высокой твердостью и прочностью. Нагрев доэвтектоидных сталей под нормализацию проводится выше линии Ас3, а заэвтектоидных – выше Аcm.

Закалка сталей. Закалкой называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис.1), выдерживают определенное время при этой температуре и затем быстро охлаждают.

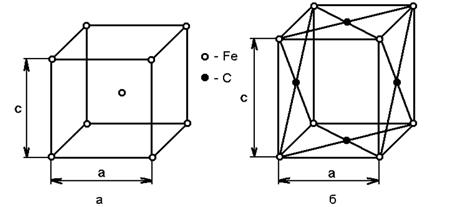

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает.В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %.

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в α - железе, который называется мартенситом.

Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности, т.е. отношением длины ребра с параллелепипеда к ребру а.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

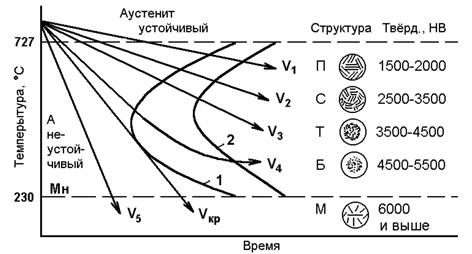

Получить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

Критическая скорость закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в

мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности троостит, сорбит и мартенсит.

Рис.2. Кристаллическая решетка феррита (а) и мартенсита (б)

Перлит (грубо дисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 3 это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита.

Мартенсит (от имени американского металлурга А.Мартенса) – микроструктура закаленной стали, представляющий собой пресыщенный твердый раствор углерода в α-Fe. Мартенситной структуре соответствует наиболее высокая твердость стали.

Бейнит (от имени американского металлурга Э.Бейна) – структура стали, образующаяся в результате т.н. промежуточного превращения аустенита. Бейнит состоит из смеси частиц пересыщенного углеродом феррита и карбида железа. В сталях с бейнитной структурой обычно имеется остаточный аустенит.

Сорбит (от имени англ. ученого Г.К.Сорби) – структурная составляющая стали, представляющая собой смесь феррита и цементита, образующаяся из аустенита в результате превращения при охлаждении. Отличается от перлита более тонкой (дисперсной) структурой, что обеспечивает более высокую прочность стали.

Троостит (от имени фр. ученого Л.Ж.Труста) – структурная составляющая стали, представляющая собой дисперсную смесь феррита и цементита, отличается от перлита и сорбита более тонкой (дисперсной) структурой. Образуется при распаде аустенита в температурном интервале 500-400оС (троостит закалки) или при отпуске закаленной стали при температурных режимах 350-400оС (троостит отпуска). Стали со структурой троостита обладают повышенной твердостью и прочностью, умеренной пластичностью и вязкостью.

Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Рис 3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их твердостью: 1 – кривая начала диффузионного распада аустенита; 2 – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью выше Vкр.

По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех

углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений.

Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтектоидных сталях об-разуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит.

Отпуск сталей

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко- неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита, переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения встали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС, соответствует выделению из мартенсита тонких пластин ξ – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали выше 300ОС происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температуры выше 480ОС идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов - изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высо-кая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

х600 х600 х600

а б в

Рис. 4 Микроструктуры: а) сорбит (закалка и высокий отпуск); б) тростит (закалка и средний отпуск); в) мартенсит (закалка и низкий отпуск).