Устройство металлографического микроскопа

В настоящее время применяют металлографические микроскопы, работающие на принципе отраженного света от полированной поверхности микрошлифа. Металлографический исследовательский микроскоп МИМ-7 обеспечивает увеличение от 60 до 1440 раз. Микроскоп состоит из механической и оптической систем и осветительного устройства.

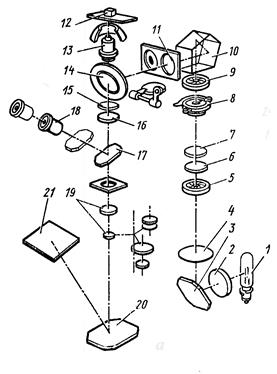

Оптическая система (рис. 3) микроскопа включает объектив, окуляр и ряд вспомогательных оптических элементов: зеркала, призмы, диафрагмы и т. п.

Рис.3 Схема оптической системы микроскопа МИМ-7

Светлые лучи от электрической лампы 1 проходят через коллектор 2 и, отразившись от зеркала 3, попадают на светофильтр 4, затем на апертурную диафрагму 5 (для ограничения световых пучков и получения высокой четкости изображения), линзу 6, фотозатвор 8, полевую диафрагму 9 (для ограничения освещенного поля рассматриваемого участка на микрошлифе), преломляются пентапризмой 10, проходят через линзу 11, попадают на микрошлиф 12, установленный на предметном столике. Отразившись от микрошлифа 12, лучи вновь проходят через объектив 13 и выходя из него параллельным пучком, попадают на отраженную пластинку 14 и ахроматическую линзу 16. При визуальном наблюдении в ход лучей вводится зеркало 17, которое отклоняет лучи в сторону окуляра. При фотографировании зеркало 17 выключается выдвижением тубуса вместе с окуляром и зеркалом, и лучи направляются непосредственно к фотоокуляру 19, проходят через него на зеркало 20, от которого отражаются и попадают на матовое стекло 21, где и дают изображение. Для фиксирования микроструктуры матовое стекло 21 заменяется кассетой с фотопластинкой. Для наблюдения в поляризованном свете в систему включаются вкладной анализатор 15 и поляризатор 7.

Применение различных; объективов и окуляров позволяет регулировать увеличение микроскопа. Объектив называют сухим, если между поверхностью микрошлифа и объективом находится воздушная среда, если жидкая (обычно кедровое масло)—иммерсионным. Увеличение микроскопа определяется как произведение увеличений объектива и окуляра. Увеличение объектива и окуляра указано на их оправках, а увеличение объектива выносится дополнительно на рукоятку макрометрического пинта.

При работе с микроскопами исследуемый шлиф помещают на предметный столик. Грубая фокусировка производится подниманием или опусканием столика микровинтом, точная вращением микровинта.

Во избежание порчи микрошлифа не рекомендуется передвигать его по поверхности столика, а следует пользоваться специальными винтами, перемещающими столик с установленным па нем микрошлифом в продольном и поперечном направлениях.

Характеристики микроскопа

Разрешающая способность микроскопа d —минимальное расстояние, при котором две точки различаются раздельно, не сливаясь в одно пятно. Объекты, размерами менее разрешающей способности микроскопа, при исследованиях не обнаруживаются. Разрешающая способность микроскопа определяется по формуле

,

,

где l - длина волны света (для белого света 0,6 мкм);

n - коэффициент преломления среды между объективом и предметом;

j - отверстный угол объектива.

В современных микроскопах угол объектива близок к 90°, показатель преломления воздуха n= 1, т. е, разрешающая способность микроскопа равняется длине световой волны белого света и составляет 0,6 мкм. Для кедрового масла n = 1,5, отсюда d=0,4 мкм. При использовании оптического микроскопа минимальный размер видимого объекта составляет 0,4 мкм. При использовании поляризованного света, разрешающая способность оптического микроскопа достигает 0,2 мкм.

Суммарное увеличение микроскопа – произведение увеличения линз объектива и окуляра.

Исследование микрошлифов

Изучение микроструктуры начинается с анализа нетравленных микрошлифов для выявления на них пороков (пор, раковин, неметаллических включений), которые обладают меньшей отражательной способностью по сравнению с металлом и имеют поэтому при просматривании темную окраску. Все нарушения сплошности металла уменьшают «живое», рабочее сечение детали и являются концентраторами напряжений. Чем крупнее включения, тем значительнее их вредное влияние, осколочная, остроугольная форма их в большей степени концентрирует напряжения, чем округлая. Все это приводит к снижению механических характеристик, особенно пластичности и вязкости.

Характер расположения и количество неметаллических включений оценивается в соответствии с ГОСТ 1778-70 по пятибалльной шкале.

На нетравленных микрошлифах сталей, полученных прокаткой, в результате горячей обработки давлением, хрупкие оксиды разрушаются и приобретают вид изолированных округлых включений (рис. 4, а). Более пластичные сульфиды вытягиваются в направлении течения металла и имеют продолговатую форму (рис. 4, б). На микрошлифах после травления может наблюдаться один вид зерен (светлые) или два—(светлые и темные) (рис. 4, в, г). Размер зерна оценивается с помощью специальной шкалы померами от 1 до 8 (№ 1—наиболее крупное зерно, № 8—мелкое).

Размер зерна металлов и сплавов оказывает значительное влияние на их механические и технологические свойства. Крупнозернистая структура (зерно № 1 и 2) характеризуется пониженными механическими свойствами, с уменьшением зерна от №3 до 8 повышается твердость и прочность и снижается пластичность. Дальнейшее измельчение зерна приводит к повышению и прочности, и пластичности.

Размер зерна металлов и сплавов оказывает значительное влияние на их механические и технологические свойства. Крупнозернистая структура (зерно № 1 и 2) характеризуется пониженными механическими свойствами, с уменьшением зерна от №3 до 8 повышается твердость и прочность и снижается пластичность. Дальнейшее измельчение зерна приводит к повышению и прочности, и пластичности.

х135 х135

а) б)

| |||

| |||

х135 х135

в) г)

Рис. 4. Микроструктуры шлифов: а, б - нетравленные микрошлифы;

в, г – шлифы после травления.

План составления отчета

1. Указать цели микроструктурного анализа и кратко описать методику его проведения.

2. Описать технологию приготовления микрошлифа.

3. Зарисовать оптическую схему металлографического микроскопа М.ИМ.-7.

4. Зарисовать и описать микрошлифы до и после травления.

5. Сделать выводы о влиянии неметаллических включений и величины зерна на свойства металлов и сплавов.

ЛАБОРАТОРНАЯ РАБОТА № 3