Измерение линейных и угловых размеров абсолютными методами

Федеральное ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

высшего профессионального образования

«Ковровская государственная технологическая академия

имени В.А. Дегтярева»

Метрология, стандартизация,

сертификация.

Нормирование точности

Дополнение к методическим указаниям

Составители:

Л.Ф. Любкина

Ковров 2011г.

Лабораторная работа №1

Измерение линейных и угловых размеров абсолютными методами

Цель работы: Научиться определять линейные и угловые размеры деталей машин с помощью штангенинструмента, микрометрического инструмента и угломера.

Используемый инструмент:

1. Штангенциркуль ШЦ – II – 160 – 0,05 ГОСТ 165-80

2. Штангенглубиномер ШГ – 160 – 0,05 ГОСТ 162-80

3. Штангенрейсмус ШР – 250 – 0,02 ГОСТ 164-80

4. Микрометр МК – 25 ГОСТ 6507 - 78

МК - 50

- Определение контролируемых размеров.

Штангенинструмент:

, где A – размер;

, где A – размер;  - число целых делений на шкале штанги;

- число целых делений на шкале штанги;  - цена деления на шкале штанги;

- цена деления на шкале штанги;  - число целых делений на нониусе;

- число целых делений на нониусе;  - цена деления нониуса.

- цена деления нониуса.

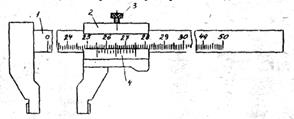

Рис.1 Штангенциркуль ШЦ-III: 1- штанга; 2- рамка; 3- зажимающий винт; 4- нониус

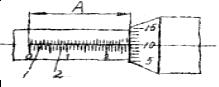

Микрометр:

- край барабана закрывает штрих дополнительной шкалы

, где A – размер;

, где A – размер;  - число целых делений на шкале стебля, расположенных на участке от нулевого штриха до края барабана;

- число целых делений на шкале стебля, расположенных на участке от нулевого штриха до края барабана;  ,

,  - цена деления основной шкалы и шкалы барабана;

- цена деления основной шкалы и шкалы барабана;  - число целых делений шкалы барабана, отсчитанных от нулевого штриха до осевой линии.

- число целых делений шкалы барабана, отсчитанных от нулевого штриха до осевой линии.

- край барабана не закрывает штрих дополнительной шкалы

, где 0,5 – расстояние от штриха основной шкалы до соседнего штриха дополнительной шкалы.

, где 0,5 – расстояние от штриха основной шкалы до соседнего штриха дополнительной шкалы.

Рис 2. Схема определения размера при измерении микрометром: 1- осевая линия; 2- штрихи основной шкалы.

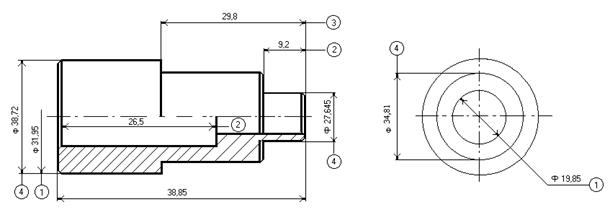

ЭСКИЗ ДЕТАЛИ

Лабораторная работа №2

Измерение линейных и угловых размеров относительными методами

Цель работы: Научиться пользоваться рычажными микрометрами, индикаторами, индикаторными нутрометрами.

Используемый инструмент:

1. Скоба рычажная СР – 25 ГОСТ 11098-75

2. Нутромер индикаторный НИ ГОСТ 968-32

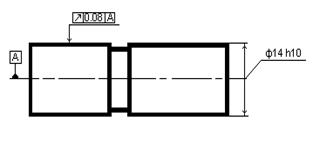

1. Измерение вала.

|

Ø 14 h 10(-0,07)

1.1. Номинальные параметры:

При изготовлении валов размер его изготовления настраивается на Dmax , т.к. из большого диаметра всегда мохно получить меньший.

Номинальный диаметр Dн = 14 мм;

Отклонения : верхнее es = 0 ; нижнее ei = - 0,07

Величина допуска Т = es – ei = 0 – (-0,07) = 0,07 мм Величина допуска всегда положительная.

Максимальный диаметр Dmax = Dн + es = 14 + 0 = 14 мм;

Минимальный диаметр Dmin = Dн + ei = 14 +(-0.07) = 14 +(- 0.07) = 13.93 мм.

Значения Dн, Dmax, Dmin не изменяются для данной посадки.

1.2. Определение середины поля допуска:

Т/2 = 0,07/2 = 0,035, тогда:

Отклонения : верхнее es = 0,035 ; нижнее ei = - 0,035

Номинальный диаметр Dн = Dmax – es = 14 – 0.035 = 13.965 мм;

Посадка запишется следующим образом:

Ø 13,965 (±0,035)

1.3. Настройка рачажной скобы

Настройка рычажной скобы осуществляется при помощи набора концевых мер.

Для Ø 13,965 берутся концевые меры:: 1,005 + 1,46 + 1,5 + 10 =13,965 мм

Получаем 4 концевые меры. Разрешается использовать при настройке не более 3-х концевых мер.

Выбираем диаметр близкий по значению к Ø 13,965.

Номинальный диаметр Dнс =

Отклонения : верхнее es = Dmax - Dнс =

нижнее ei = Dнс – Dmin =

Посадка:

1.4 Определение диаметра изготовленной детали:

- размер детали

- размер детали

- диаметр настройки; ∆ di – отклонение от диаметра настройки, определяемые по скобе рычажной.

- диаметр настройки; ∆ di – отклонение от диаметра настройки, определяемые по скобе рычажной.

∆ d1 = d1 =

∆ d2 = d2 =

∆ d3 = d3 =

Вывод о годности:

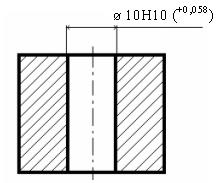

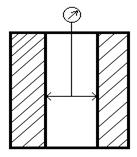

2 . Измерение отверстия

| Схема замера:

|

2.1. Номинальные параметры:

Номинальный диаметр Dн = 10 мм;

Отклонения : верхнее es = 0,058 ; нижнее ei = 0

Величина допуска Т = es – ei = 0,058 – 0 = 0,058 мм Величина допуска всегда положительная.

Максимальный диаметр Dmax = Dн + es = 10 + 0,058 = 10,058 мм;

Минимальный диаметр Dmin = Dн + ei = 10 + 0 = 10 + 0) = 10 мм.

2.2. Результаты замеров:

результат измерения

результат измерения

- номинальный диаметр;

- номинальный диаметр;

отклонение от номинального диаметра

отклонение от номинального диаметра

Замер ∆D производится нутромером. Настройка нутромера осуществляется при помощи шаблона

равного номинальному диаметру.

=

=

Вывод о годности:

Лабораторная работа №3