4 Разработка технологического процесса восстановления детали

4.1 Разработка маршрутов восстановления

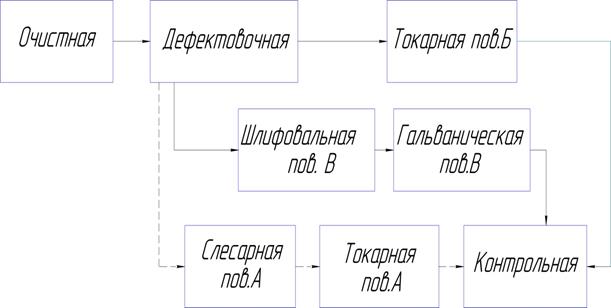

На рисунке 2 представим схему технологического процесса восстановления вала 14.41.011

I

I

II

II

III

III

Рисунок 2 - Схема технологического процесса восстановления вала 14.41.011 при трех технологических маршрутах.

4.2 Технологический маршрут и наименование операций:

005 Очистная

010 Дефектовочная

015 Токарная

020 Слесарная

025 Токарная

030 Шлифовальная

035 Гальваническая

040 Контрольная

4.3 Содержание операций, выбор оборудования и технологической оснастки:

Для очистной операции (пов.А, Б, В) 005: Производится очистка, мойка водоструйной очистительной машиной ОМ −5285 или машиной моечной OAТ −5369, ванной для мойки узлов и деталей 8728 −02. [2]

Для дефектовочной операции (пов.А, Б, В) 010 (см.карту эскизов 20141 к операции 010 приложение 1): Производится измерение диаметров поверхностей А, Б, В после износа следующими средствами контроля:

Для пов.А : пробка 8133-02510Д и нутромер индикаторный НИ 18-50-2; [2]

Для пов.Б : пробка 8133-03006Д и нутромер индикаторный НИ 18-50-1; [2]

Для пов.В : скоба 8111-04498Д и нутромер микрометр МК-50-2; [2]

Для токарной операции (пов. Б) 015: Оборудование – токарно - винторезный станок 1А616, технологическая оснастка-патрон трехкулачковый самоцентрирующий с центром станочным вращающимся типа А(А-центр А1-4-Н ГОСТ 8742-72) Крепление сверла производится в сверлильном трехкулачковом патроне – Патрон 6-В12 ГОСТ 8522-79. Установка сверлильного патрона в пиноль задней бабки осуществляется через переходную конусную втулку - 6100-0227 ГОСТ 13598 – 85. Ручная цилиндрическая развертка первого исполнения 2360-0156 ГОСТ 7722-77. Резец проходной отогнутый правый Т15К6 ГОСТ 2102-0055, резец проходной упорный с углом φ=900 2103-0057 Т15К6 ГОСТ 18879-73. [5]

Для слесарной операции (пов.А) 020: Запрессовать в расточенное отверстие ремонтную втулку. Оборудование: гидравлический пресс ГАРО 208. [6] Диаметр втулки 30 мм. Масса детали, в которую запрессовывают втулку: 3,006 кг.

Для токарной операции (пов. А) 025: Оборудование – токарно - винторезный станок 1А616, технологическая оснастка-патрон трехкулачковый самоцентрирующий с центром станочным вращающимся типа А(А-центр А1-4-Н ГОСТ 8742-72) Крепление сверла производится в сверлильном трехкулачковом патроне – Патрон 6-В12 ГОСТ 8522-79. Установка сверлильного патрона в пиноль задней бабки осуществляется через переходную конусную втулку - 6100-0227 ГОСТ 13598 - 85. Ручная цилиндрическая развертка первого исполнения 2360-0156 ГОСТ 7722-77. [7]

Для шлифовальной операции (пов.В) 030: Оборудование-станок 3А423, технологическая оснастка-патрон поводковый токарный 7108-0023 ГОСТ 2571-71. Хомутик 7107-0035 ГОСТ 2578-10.Шлифовальный круг ПП 250*40*150 25НС17К735Н/С. [7]

Для гальванической операции (пов.В) 035: Оборудование – переоборудованный токарно - винторезный станок 1А616, технологическая оснастка-патрон трехкулачковый самоцентрирующий с центром станочным вращающимся типа А(А-центр А1-4-Н ГОСТ 8742-72) [8]

Приспособления - ванна для сбора электролита, сосуд графитовый, графитовый анод. [8]

Для контрольной 040: операция предназначена для выявления точности изготовления детали перед ее установкой в машину или передачей на склад, выполняется службой ОТК.

4.4 Расчет режимов резания и норм времени

Техническая норма времени на любую операцию определяется по формуле

Тн=Т0+Тв+Тд+(Тпз/n), мин. [9]

где Т0-основное время, мин;

Тв-вспомогательное время, мин;

Тд-дополнительное время, мин;

Тпз-подготовительно - заключительное время, мин;

n - количество деталей в партии, 1 шт.

Расчетная скорость резания определяется по формуле

Vр= VT *Км* Кх * Кмр * Кох [10]

где VT-теоретическая скорость резания;

Км - коэффициент, зависящий от марки обрабатываемого материала;

Кх - коэффициент, зависящий от характера заготовки и состояния ее поверхности;

Кмр - коэффициент, зависящий от марки режущей части резца;

Кох - коэффициент, зависящий от применения охлаждения.

По таблицам 12-16 [4] назначаются Км = 0,9, Кх =1, Кмр=1, Кох=1. Корректирование заключается в умножении на поправочные коэффициенты.

Подготовительно-заключительное время назначается один раз на всю операцию, в данном случае по таблице 45 [4].Тпз=9 мин.

4.5 Определение нормы времени на операцию 005

Тшт-к=2,04 мин. [17];

Определяем время на очистку, мойку по формуле[17].

Тр=Тшт-к*Ку,

где Тшт-к - штучно-калькуляционное время;

Ку=1,2-коэффициент, учитывающий отклонение от нормальных условий работы.

Тр=2,04*1,2=2,448мин;

4.6 Определение нормы времени на операцию 010

Тн=2мин [2] для измерения всех поверхностей;

Для пов.А : пробка 8133-02510Д и нутромер индикаторный НИ 18-50-2; [4]

Для пов.Б : пробка 8133-03006Д и нутромер индикаторный НИ 18-50-1; [4]

Для пов.В : скоба 8111-04498Д и нутромер микрометр МК-50-2; [4]

Тн=2*3=6 мин;

4.7 Определение режимов резания и нормы времени на операцию 015